一种电弧熔丝增材制造的成形方法

1.本发明属于增材制造技术领域,更具体地,涉及一种电弧熔丝增材制造的成形方法。

背景技术:

2.电弧熔丝增材制造技术是以电弧为热源熔化合金丝材,并基于冷金属过渡工艺,根据三维模型的切片算法和机器人的运动轨迹,由二维到三维逐层堆积增材成形的一种先进制造技术。相比于激光、电子束增材,电弧熔丝增材制造的效率更高,而且突破了密闭空间保护的限制,在成形大尺寸、复杂构件时愈加突显出高效率、低成本的优势。

3.目前关于电弧熔丝增材制造技术,已被应用于不锈钢、模具钢、高强钢、铝合金、镍基合金和钛合金等领域。为了减小或消除增材构件的内部气孔缺陷以及改善显微组织和力学性能,一些复合工艺如后续热处理、后续锻造、实时高频微铸锻、电磁辅助等也相继出现。例如,在专利文献cn105328317a中公开了一种外加纵向磁场控制co2焊接飞溅率的系统,以减少熔滴短路过渡阶段的飞溅。在专利文献cn105798425a中公开了一种外加纵向磁场控制tig焊接残余应力的系统,以降低焊缝温度梯度,优化残余应力分布。在专利文献cn108856973a中公开了一种可调节外加纵向磁场的电弧焊接系统,希望通过磁场搅拌作用,细化晶粒,提高焊接质量。在专利文献cn110802304a中公开了一种电磁辅助电弧增材制造成形装置及方法,希望通过电磁力来支撑熔池,并减小焊接接头的残余应力。但以上现有技术中对于外加磁场辅助焊接的装置和方法研究,主要采用的是纵向磁场,而且平台搭建较为复杂,操作流程繁琐,投资成本较高,而且外加磁场对熔池形貌优化、晶粒细化、飞溅率降低、残余应力分布改善等缺乏较为充分的试验验证。

4.另外,在磁控辅助焊接领域,目前施加的横向磁场多是固定于金属工件下方的定磁场,且用于平板对接焊。固定的磁场对电弧熔丝增材制造的复杂构型形成限制。并且,目前未涉及到对产品中磁性与磁控辅助电弧熔丝增材制造之间的关系和研究。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供了一种电弧熔丝增材制造的成形方法,其目的在于通过施加原位稳恒的横向磁场,实时调控增材过程中电弧的形态和减小熔池内后向液体流的动量,以改善焊缝的成形形貌,优化残余应力分布,减小或消除微气孔缺陷,促进熔池散热,细化焊缝组织,抑制元素偏析,综合提升电弧增材构件的力学性能和耐腐蚀性能。并根据最终成形产品的磁性大小,调整所述横向磁场的磁场强度,弥补了这一方面研究的空白。

6.为实现上述目的,按照本发明的一个方面,提供了一种电弧熔丝增材制造的成形方法,所述方法包括:将钳式电磁铁与电弧焊枪分别固定于机器人上,使二者与工件基板之间存在不同的倾斜角,在钳式电磁铁产生的稳恒横向磁场下进行电弧熔丝增材制造;其中,根据最终成形产品的磁性大小,调整所述横向磁场的磁场强度,以实现改善焊缝成形、减小

内部气孔缺陷、细化内部晶粒并抑制元素偏析;所述横向磁场的最佳磁场强度与最终成形产品的磁性大小成正相关。

7.优选地,所述根据最终成形产品的磁性大小,调整所述横向磁场的磁场强度,具体为:在最终成形产品中面心立方的比例大于85%时,所述钳式电磁铁在焊丝末端产生的横向磁场的磁场强度≤20.7mt;在最终成形产品中体心立方的比例大于95%时,所述钳式电磁铁在焊丝末端产生的横向磁场的磁场强度为26.4mt~59.6mt。

8.优选地,所述钳式电磁铁产生的横向磁场通过在钳式电磁铁上连接直流励磁电源得到,所述直流励磁电源的励磁电流根据最终成形产品的磁性大小进行调整,在最终成形产品中面心立方的比例大于85%时,所述直流励磁电源的励磁电流≤1.5a,电压≤7.45v;在最终成形产品中体心立方的比例大于95%时,所述直流励磁电源的励磁电流为2a~4a,电压为9.54v~18.18v。

9.优选地,所述电弧焊枪与工件基板之间的倾斜角为45

°

~60

°

,所述钳式电磁铁的磁极与工件基板之间的倾斜角为120

°

~135

°

。

10.优选地,所述电弧熔丝增材制造中焊丝直径为1.2mm,焊丝干伸长量为10mm,焊丝末端点与磁极中心的水平距离为15~20mm。

11.优选地,所述电弧熔丝增材制造的送丝速度5.2~11.5m/min,扫描速度为42~80cm/min,保护气体为80%氩气+20%co2的混合气,保护气体流量为18~20l/min。

12.优选地,所述抑制元素偏析为选择性抑制氧元素和硅元素的偏析,尤其地,对于316l而言,抑制氧元素和硅元素的偏析程度分别为25%和19%。

13.优选地,所述改善焊缝成形为熔宽增加、余高降低,且焊缝区的深度减小,熔合线深度变浅。

14.优选地,在将钳式电磁铁固定于机器人上之前,将所述钳式电磁铁的电磁线圈和两个磁极的表面用特氟龙胶带包覆。

15.优选地,进行电弧熔丝增材制造之前对工件基板表面的氧化膜进行预处理,所述预处理为打磨,并用丙酮清洁工件基板表面的油污。

16.总体而言,通过本发明所构思的以上技术方案与现有技术相比,至少能够取得下列有益效果。

17.(1)本发明中将横向磁场应用于电弧熔丝增材制造中,实现对电弧和流动熔池的实时调控,从而减小或者消除增材构件的内部气孔、改善焊缝的成形形貌和内部组织,减弱熔池中元素偏析程度,综合提升增材结构件的力学性能和耐腐蚀性能。并首次采用根据最终成形产品的磁性大小,调整所述横向磁场的磁场强度,弥补了目前未涉及到对产品中磁性与磁控辅助电弧熔丝增材制造之间的关系和研究的空白。

18.本发明中选用的最佳的横向磁场的磁场强度与最终成形产品的磁性大小成正相关。分析可知:在成形最终磁性更大的产品时,其熔池在将要凝固的半固态状态下,熔池中部分相发生包晶和共晶转变,出现液相、体心立方相(有磁性)和面心立方相(无磁性)共存的状态,其中部分体心立方相会受到横向磁场的作用力,产生向上的电磁吸力,影响熔池中液态金属的流动,因此,最终成形产品的磁性更大时,需要更大的磁场强度,以改善焊缝的成形形貌和内部组织,减弱熔池中元素偏析程度。从磁场对弧柱偏转的角度分析可知,在同样强度的横向磁场辅助下,成形最终磁性更大的产品时,弧柱向前偏转的角度更小一些,这

可能是由于在焊丝末端的熔滴过渡中,熔滴受到电磁吸力的影响,使得需要更大的“磁致洛伦兹力”使得弧柱偏转到合适的角度,分散电弧的能量密度,减小对熔池的冲击。此处,“弧柱向前”是指弧柱向与焊枪行走方向相同的方向。

19.(2)本发明中,施加原位横向磁场后缓解了熔池中后向液体流动量,避免液态金属在熔池尾部堆积,从而改善焊缝的成形形貌。同时,电弧中带电粒子因洛伦兹力,使得电弧柱沿着扫描方向偏转30

‑

40

°

左右,伴随着能量密度的降低,减弱了电弧对熔池的冲击作用以及熔池的后向流力。避免了原来在高速焊接过程中因熔池液体后向流动量太大,而导致焊道提前凝固收缩造成驼峰缺陷,以此提高电弧熔丝增材大型结构件的制造效率。此处,后向液体流动量是指与焊枪行走方向相反的液体流动量。

20.(3)本发明中,在钳式电磁铁产生的稳恒横向磁场下进行电弧熔丝增材制造,产生阻碍其运动的电磁力,削弱了高速增材过程中较大的熔池后向流动量,从而改善焊道的成形形貌,使焊道表面变得平坦光滑,熔宽增加、余高降低,两边过渡自然无咬边,从而得到了更有利于增材下一层的焊道表面。此外,焊缝区的深度减小,熔合线深度变浅,轮廓由深沟u形转变成平滑的抛物线形,更利于增材过程中的气孔上浮和溢出。

21.(4)本发明中,施加原位横向磁场后,实现了选择性抑制氧元素和硅元素的偏析,si和o元素分布更加弥散,例如,对于316l而言,最高含量处的降幅分别为19%和25%,si元素的降低有利于抑制si的氧化物生成,从而避免难熔的氧化物夹杂,导致裂纹萌生。o元素的降低有利于抑制316l焊缝应力腐蚀开裂,以及降低裂纹扩展速率。而对于其他元素的抑制在最高含量处的降幅小于1%。

22.(5)电弧中的带电粒子在外加横向磁场实时作用下,产生沿焊枪运动方向的洛伦兹力,驱使带电粒子偏转,从而改变了电弧形态、电弧能量密度分布,减弱了等离子弧对熔池的冲击作用。电弧熔丝增材过程中等离子流冲击作用的减弱,有利于减小焊缝深度,促进气孔在熔池凝固前及时上浮和逸出,减小或消除熔池凝固后残留内部的微气孔缺陷。

附图说明

23.图1a是本发明提供的一种电弧熔丝增材制造的成形方法中采用的成形装置的正视图;

24.图1b是本发明提供的一种电弧熔丝增材制造的成形方法中采用的成形装置的侧视图;

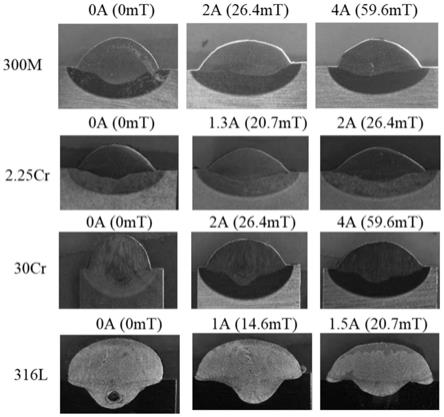

25.图2是本发明实施例和对比例中熔池形貌图;

26.图3是本发明实施例1中熔池组织图;

27.图4是本发明实施例1中熔池组织元素偏析图。

28.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:

[0029]1‑

底座,2

‑

电磁线圈,3

‑

工件基板,4a

‑

n极,4b

‑

s极,5

‑

焊丝干伸长,6

‑

送丝轮,7

‑

导电嘴,8

‑

弯管。

具体实施方式

[0030]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并

不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0031]

本发明提供的一种电弧熔丝增材制造的成形方法中采用的成形装置如图1a和图1b所示,钳式电磁铁和电弧焊枪的组件包括底座1,电磁线圈2,工件基板3,两个磁极n极4a和s极4b,焊丝干伸长5,送丝轮6,导电嘴7,弯管8。其中电磁线圈2和两个磁极n极4a和s极4b的表面需要用特氟龙胶带包覆,阻挡增材过程中的细小飞溅附着,同时避免两个磁极端部因为熔池的热辐射作用而发热。

[0032]

将钳式电磁铁与电弧焊枪分别固定于机器人上,通过工装夹具固定,机器人承重极限至少为20kg,并且机器人的行走方向取决于钳式电磁铁上的n极4a和s极4b的相对安装位置。控制焊丝末端点与磁极中心的水平距离为15~20mm,焊丝直径为1.2mm,焊丝干伸长量为10mm,电弧焊枪与工件基板之间的倾斜角为45

°

~60

°

,所述钳式电磁铁的磁极与工件基板之间的倾斜角为120

°

~135

°

。设置电弧熔丝增材制造的工艺参数为:送丝速度5.2~11.5m/min,扫描速度42~60cm/min,保护气体为80%氩气+20%co2混合气,保护气体流量18~20l/min。

[0033]

根据最终成形产品的磁性大小,调整所述横向磁场的磁场强度,所述横向磁场的磁场强度与最终成形产品的磁性大小成正相关。具体地:在最终成形产品中面心立方的比例大于85%时,所述钳式电磁铁在焊丝末端产生的横向磁场的磁场强度≤20.7mt;在最终成形产品中体心立方的比例大于95%时,所述钳式电磁铁在焊丝末端产生的横向磁场的磁场强度为26.4mt~59.6mt。

[0034]

本发明采用直流励磁电源220v

±

10%(50hz/60hz),开启直流励磁电源,使得钳式电磁铁的两个磁极中心区域产生原位稳恒的横向磁场,其磁场强度与励磁电流成正比关系。因此,所述直流励磁电源的励磁电流根据最终成形产品的磁性大小进行调整,具体地,在最终成形产品中面心立方的比例大于85%时,所述直流励磁电源的励磁电流≤1.5a,电压≤7.45v;在最终成形产品中体心立方的比例大于95%时,所述直流励磁电源的励磁电流为2a~4a,电压为9.54v~18.18v。使得电弧和熔池都处于合适的磁场强度和磁场方向中。

[0035]

进行电弧熔丝增材制造之前需对工件基板表面的氧化膜进行预处理,所述预处理为打磨,并用丙酮清洁工件基板表面的油污。

[0036]

然后在保护气体中按预先给机器人设定的编程路径和既定的扫描方向进行电弧熔丝增材制造。实现对电弧以及流动的熔池施加实时的电磁调控和搅拌作用,以改善焊缝成形、减小内部气孔、细化内部晶粒并抑制元素偏析,从而提升增材构件的综合力学性能和耐腐蚀性能。

[0037]

下面通过具体实施例对本发明的技术方案进行进一步详细说明:

[0038]

首先,需要说明的是,下文中,对于最终成形产品而言,40crni2si2mova(300m)、2.25cr

‑

1mo

‑

0.25v(2.25cr)、30crmnsini2a(30cr)的体心立方的比例均大于95%;316l的面心立方的比例大于85%。

[0039]

实施例1

[0040]

本实施例提供一种电弧熔丝增材制造的成形方法,用于对316l不锈钢进行弧熔丝增材制造的成形,包括如下步骤:

[0041]

s1将316l不锈钢基板3夹持于工作平台上,通过工装夹具固定钳式电磁铁装置和

电弧焊枪装置,设置焊丝干伸长5为1.2cm,控制焊丝末端点与磁极4中心的水平距离为20mm,电弧焊枪倾斜角为45

°

,磁极倾斜角为135

°

。

[0042]

s2在直流励磁电源面板上设置励磁电流1.5a,电压7.45v,对应焊丝末端点的磁场强度20.7mt,用高斯计检查焊丝末端点处的磁场强度和磁感线方向。

[0043]

s3在机器人的控制面板上编辑机器人的运动轨迹和运动方向,设置扫描速度为60cm/min,并试运行机器人随钳式电磁铁和电弧焊枪一起运动的状况。检查基板是否在工作平台上已经夹持好,检查钳式电磁铁在随机器人的运动过程中是否会因为与基板之间存在电磁力而影响运动稳定性。

[0044]

s4设置电弧熔丝增材316l不锈钢零件的工艺参数为:送丝速度11.5m/min,保护气体80%ar+20%co2混合气,保护气体流量20l/min。

[0045]

s5利用高能量密度的电弧熔化316l不锈钢焊丝,利用原位横向磁场实时调控电弧和流动的熔池,在适合的磁场强度和磁场方向中,观察到高速增材过程中,电弧形态沿着运动方向偏转,熔池中液体后向流动量减小,焊道表面的成形形貌得到改善。

[0046]

s6采用热成像仪,控制堆焊层的温度200℃,接着继续堆积下一层,增材成形后,自然冷至室温,再松开夹具,取下316l的增材构件。

[0047]

实施例2

[0048]

本实施例提供一种电弧熔丝增材制造的成形方法,用于对30crmnsini2a高强钢(30cr)进行弧熔丝增材制造的成形,包括如下步骤:

[0049]

s1预热30crmnsini2a基板3到300℃,然后将其夹持于工作平台上,通过工装夹具固定钳式电磁铁装置和电弧焊枪装置,设置焊丝干伸长5为1.2cm,控制焊丝末端点与磁极4中心的水平距离为15mm,电弧焊枪倾斜角为30

°

,磁极倾斜角为120

°

。

[0050]

s2在直流励磁电源面板上设置励磁电流4a,电压18.18v,对应焊丝末端点的磁场强度59.6mt,用高斯计检查焊丝末端点处的磁场强度和磁感线方向。

[0051]

s3在机器人的控制面板上编辑机器人的运动轨迹和运动方向,设置扫描速度为60cm/min,并试运行机器人随钳式电磁铁和电弧焊枪一起运动的状况。检查基板是否在工作平台上已经夹持好,检查钳式电磁铁在随机器人的运动过程中是否会因为与基板之间存在电磁力而影响运动稳定性。

[0052]

s4设置电弧熔丝增材30crmnsini2a高强钢构件的工艺参数为:送丝速度8.5m/min,保护气体80%ar+20%co2混合气,保护气体流量20l/min。

[0053]

s5利用高能量密度的电弧熔化30crmnsini2a高强钢焊丝,利用原位横向磁场实时调控电弧和流动的熔池,在适合的磁场强度和磁场方向中,观察到高速增材过程中,电弧形态沿着运动方向偏转,熔池中液体后向流动量减小,焊道表面的成形形貌得到改善。

[0054]

s6采用热成像仪,控制堆焊层的温度300℃,接着继续堆积下一层,增材成形后,松开夹具,取下30crmnsini2a的增材构件,放热处理炉子600℃保温4h,炉冷后取出。

[0055]

实施例3、对比例1、对比例2

[0056]

该些对比例和实施例采用与实施例1相同的方法,不同之处在于,施加的横向磁场在焊丝末端的磁场强度不同,具体参见下表1:

[0057]

表1

‑

316l不锈钢电弧熔丝增材制造中磁场强度表

[0058][0059]

需要说明的是,对比例2中励磁电流为2a对应的焊道形貌不好,表面粗糙度较高,主要是由于增材过程中观察到的电弧不稳定性的增加。随着励磁电流继续增加,弧柱向前偏转的角度增大,引起飞溅量增加。

[0060]

实施例4

‑

8、对比例3

‑4[0061]

该些对比例和实施例采用与实施例2相同的方法,不同之处在于,原料以及施加的横向磁场在焊丝末端的磁场强度不同,参见下表2:

[0062]

表2

‑

不同原料电弧熔丝增材制造中磁场强度表

[0063][0064]

结果与分析:

[0065]

(1)参见图2,其示出了上述实施例和对比例的熔池形貌,其中增材300m、2.25cr、30cr所用的最佳磁场参数分别为:2a(26.4mt)、2a(36.2mt)、4a(59.6mt)。增材316l所用的最佳磁场参数为1.5a(20.7mt)。而在最佳磁场下继续增加磁场强度,容易造成电弧不稳定,成形形貌不均匀。分析原因在于,磁性更强的材料的熔池流动受到电磁铁通电后产生的向上的电磁吸力,影响熔池中液态金属的流动。因此,最终成形产品的磁性更大时,需要更大的磁场强度,以改善焊缝的成形形貌和内部组织,减弱熔池中元素偏析程度。

[0066]

对于熔池形貌的改善具体为:施加横向磁场后,焊道表面变得平坦光滑,熔宽增加、余高降低,两边过渡自然无咬边,从而得到了更有利于增材下一层的焊道表面。此外,焊缝区的深度减小,熔合线深度变浅,轮廓由深沟u形转变成平滑的抛物线形,更利于增材过

程中的气孔上浮和溢出。

[0067]

对于300m金属增材的焊缝,随着磁场参数从0a(0mt)增加到2a(26.4mt),对应焊道的熔宽从6.12mm增加到7.12mm,余高从1.99mm减小到1.84mm,熔深由1.09mm降低到0.62mm,当磁场参数继续从2a(26.4mt)增加到4a(59.6mt),熔宽则从7.12mm减小到5.89mm,余高则从1.84mm增加到1.99mm,熔深仍然保持0.62mm。综合来看,2a(26.4mt)为增材300m的最佳磁场辅助参数。

[0068]

对于2.25cr金属增材的焊缝,随着磁场参数从0a(0mt)增加到1.3a(20.7mt),对应焊道的熔宽从5.88mm增加到6.46mm,余高从1.99mm减小到1.71mm,熔深由0.79mm增加到0.86mm,当磁场参数继续从1.3a(20.7mt)增加到2a(26.4mt),熔宽则从6.46mm减小到6.14mm,余高则从1.71mm增加到1.90mm,熔深由0.86mm增加到0.98mm。综合来看,2a(26.4mt)为增材2.25cr的最佳磁场辅助参数。

[0069]

对于30cr金属增材的焊缝,随着磁场参数从0a(0mt)增加到2a(26.4mt),对应焊道的熔宽从4.81mm增加到6.36mm,余高从1.99mm减小到1.50mm,熔深由0.98mm增加到1.07mm,当磁场参数继续从2a(26.4mt)增加到4a(59.6mt),熔宽和余高基本保持不变,但焊缝的熔合线变浅了,熔深由1.70mm降低到0.86mm。综合来看,4a(59.6mt)为增材30cr的最佳磁场辅助参数。

[0070]

对于316l金属增材的焊缝,随着磁场参数从0a(0mt)增加到1a(14.6mt),对应焊道的熔宽从6.36mm增加到7.04mm,余高从3.5mm减小到3.1mm,熔深由2.29mm降低到2.19mm,当磁场参数继续从1a(14.6mt)增加到1.5a(20.7mt),熔宽基本不变,余高则从3.1mm降低到2.56mm,熔深由2.18mm降低到1.07mm。综合来看,1.5a(20.7mt)为增材316l的最佳磁场辅助参数。

[0071]

分析原因在于,施加原位横向磁场后缓解了熔池中后向液体流动量,避免液态金属在熔池尾部堆积,从而改善焊缝的成形形貌。同时,电弧中带电粒子因洛伦兹力,使得电弧柱沿着扫描方向偏转30

‑

40

°

左右,伴随着能量密度的降低,减弱了电弧对熔池的冲击作用以及熔池的后向流力。

[0072]

(2)参见图3和图4,可以看出,伴随着能量密度的降低,进而减弱了电弧对熔池的冲击作用;随着磁场强度的增加,熔池底部的元素偏析程度减弱,具体地,施加磁场后,si和o元素分布更加弥散,最高含量处的降幅分别为19%和25%,si元素的降低有利于抑制si的氧化物生成,从而避免难熔的氧化物夹杂,导致裂纹萌生。o元素的降低有利于抑制316l焊缝应力腐蚀开裂,以及降低裂纹扩展速率。

[0073]

也就是说,本发明中,施加原位横向磁场后,实现了选择性抑制氧元素和硅元素的偏析,si和o元素分布更加弥散,而对于其他元素的抑制在最高含量处的降幅小于1%。

[0074]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1