发动机核心零部件轴承盖工艺的制作方法

1.本发明涉及机械加工技术领域,具体为发动机核心零部件轴承盖工艺。

背景技术:

2.轴承座是一种可以接受综合载荷、构造特别的大型和特大型轴承座,其具有构造紧凑、回转灵敏、装置维护方便等特点。轴承座通常是两半式,两者之间相互盖合,一半可以称之为轴承盖。

3.轴承盖的生产中通常采用铸造的方式成型,再进行机械加工的方式,获得最终的成品。

4.传统的铸造方式大多是砂型铸造。砂型铸造是指在砂型中生产铸件的铸造方法,铸型制造简便,对铸件的单件生产、成批生产和大量生产均能适应,长期以来,一直是铸造生产中的基本工艺。但是轴承盖是单个进行铸造,再大批量生产时,在一个中砂模设置若干个轴承盖腔室。砂型铸造中,铸件表面的质量低,且大批量的铸造中,也需要分切和去毛刺处理。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本发明提供了发动机核心零部件轴承盖工艺,解决了现有生产工艺中效率低的问题。

7.(二)技术方案

8.为实现以上目的,本发明通过以下技术方案予以实现:发动机核心零部件轴承盖,指定轴承盖的一端面为顶面,顶面的两侧为侧面,所述顶面上设置有螺栓孔和定位销孔,所述轴承盖上设置有半圆孔,所述顶面处设置有锁瓦槽,所述侧面上设置有止推面,所述止推面上设置有止推槽。

9.优选的,发动机核心零部件轴承盖工艺,包括铸造工艺和去材料加工工艺,所述铸造工艺使用端盖和模具主体,所述端盖和模具主体配合,所述模具主体的内部中空设置,且内部截面轮廓和所需要的毛坯轮廓一致,所述铸造工艺有如下内容:

10.<1>、将端盖和模具主体配合,并将模具主体竖起,端盖位于下方,接着将熔融状态的金属浇铸至模具主体的内部腔室;

11.<2>、待金属冷却凝固后,卸下端盖,并进行脱模处理,获得条形件;

12.所述去材料加工工艺有如下内容:

13.<1>、对条形件按指定的长度进行分割,获得毛坯;

14.<2>、分步骤进行机械加工:

15.2.1夹持毛坯的顶面和顶面的对立面,对侧面进行粗铣,再进行精铣;

16.2.2夹持侧面,依次进行粗铣顶面,半圆孔预先粗镗再精镗,铣出止推面和止推槽;

17.2.3印刷标识;

18.2.4夹持侧面,精铣顶面,接着在顶面上钻取螺栓孔和定位销孔;

19.2.5再次精铣顶面,并对螺栓孔扩孔操作,铣出锁瓦槽;

20.2.6去除毛刺;

21.2.7清洗;

22.2.8涂油、并配对装箱。

23.优选的,所述端盖和模具主体采用过渡或者间隙配合。

24.优选的,所述模具主体的内壁光滑设置。

25.(三)有益效果

26.本发明提供了发动机核心零部件轴承盖工艺。具备以下有益效果:

27.1、本发明,采用整体的铸造的方式再进行分切,相比于传统的砂型铸造,获得的毛坯质量更高。

28.2、本发明,使用端盖和模具主体进行铸造,且端盖和模具主体受热后实现过盈配合,该方式使得端盖和模具主体之间的连接更简单。

29.3、本发明,和现有的工艺相比,生产效率大大提高。

附图说明

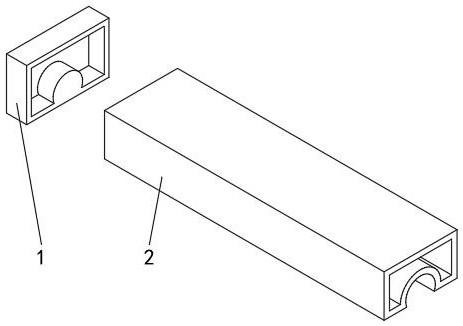

30.图1为本发明中使用的模具示意图;

31.图2为本发明的加工的毛坯示意图;

32.图3为本发明的加工后的零件示意图。

33.其中,1、端盖;2、模具主体;3、定位销孔;4、螺栓孔;5、锁瓦槽;6、止推面;7、止推槽;8、半圆孔;9、侧面;10、顶面。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.实施例一:

36.如图3所示,本发明实施例提供发动机核心零部件轴承盖,指定轴承盖的一端面为顶面10,顶面10的两侧为侧面9,顶面10上设置有螺栓孔4和定位销孔3,轴承盖上设置有半圆孔8,顶面10处设置有锁瓦槽5,侧面9上设置有止推面6,止推面6上设置有止推槽7。

37.发动机核心零部件轴承盖工艺,包括铸造工艺和去材料加工工艺,铸造工艺使用端盖1和模具主体2,如图1所示,端盖1和模具主体2采用过渡或者间隙配合,模具主体2使用金属材质,在模具主体2浇铸后,受热膨胀,实现和端盖1的过盈配合,此时应保证模具主体2的膨胀速率大于端盖1的膨胀速率,冷却后,又方便端盖1的取下,该结构可以使得端盖1和模具主体2的连接更为简单,模具主体2的内部中空设置,模具主体2的内壁光滑设置,提供浇铸件的表面的质量,且内部截面轮廓和所需要的毛坯轮廓一致,铸造工艺有如下内容:

38.<1>、将端盖1和模具主体2配合,并将模具主体2竖起,端盖1位于下方,接着将熔融状态的金属浇铸至模具主体2的内部腔室;

39.<2>、待金属冷却凝固后,卸下端盖,并进行脱模处理,获得条形件;

40.去材料加工工艺有如下内容:

41.<1>、对条形件按指定的长度进行分割,获得毛坯,如图2所示;

42.<2>、分步骤进行机械加工:

43.2.1夹持毛坯的顶面10和顶面10的对立面,对侧面9进行粗铣,再进行精铣;

44.2.2夹持侧面9,依次进行粗铣顶面10,半圆孔8预先粗镗再精镗,铣出止推面6和止推槽7;

45.2.3印刷标识;

46.2.4夹持侧面9,精铣顶面10,接着在顶面10上钻取螺栓孔4和定位销孔3;

47.2.5再次精铣顶面10,并对螺栓孔4扩孔操作,铣出锁瓦槽5;

48.2.6去除毛刺;

49.2.7清洗;

50.2.8涂油、并配对装箱。

51.实施例二:

52.对去材料加工工艺中的步骤<2>和现有工艺进行调查:

53.传统工艺流程为:

[0054][0055]

传统工艺日产按开机率85%计算,三班制生产,日产1200件,需投资842万,用工21人。

[0056]

零件按50元件,客户加工费10元/件,人工费用260元天/人,制造费用(刀具、风、水、电、液):2元/件。

[0057]

年毛利=(1200件/天*10元/件

‑

260元*21人

‑

2元*1200件)*350天=144.9万。

[0058]

投资回收期55个月。

[0059]

传统工艺存在人工费用占比大,加工效率低,投资回收期过长等缺陷。

[0060]

本发明的工艺流程为:

[0061][0062]

本发明,采用全自动生产线,日产按开机率85%计算,三班制生产,日产1600件,需投资1500万,用工3人。

[0063]

零件按50元件,客户加工费10元/件。人工费用260元天/人,制造费用(刀具、风、水、电、液):2元/件,

[0064]

年毛利=(1600件/天*10元/件

‑

260元*3人

‑

1600件*2元)*350天=420.7万,投资回收期43个月。

[0065]

本发明,比传统工艺投资回收期缩短12个月。

[0066]

设备按十年折旧,本发明比传统工艺多创造毛利:(120

‑

43)/12*420.7

‑

(120

‑

55)/12*144.9=1914.61万。

[0067]

本发明较传统工艺,效率提升30%,用工减少18人,投资回收期缩短1年,整线十年利润多出1914.61万。

[0068]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换

和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1