一种可用于超精密主轴的磁力吸盘

1.本发明属于超精密加工领域,具体涉及一种可用于超精密主轴的磁力吸盘。

背景技术:

2.在某些特种材料(含辐射)的超精密切削过程中需要将工件固定在主轴上,传统的超精密机床常采用真空吸盘的方式固定工件,但是由于切削材料的特殊性,所以如果使用传统的真空吸盘则需要对排出的废气进行无害化处理,而且由于超精密切削通常持续数天或数周,期间排出的废气数量巨大,会极大地提高生产成本,所以在特种材料的超精密切削过程中需要使用磁力吸盘。

3.目前设计的超精密主轴用磁力吸盘大都由整块永磁体或数块小的永磁体构成,其磁力始终保持不变,这样保证了工件在切削过程中的稳定性,但是完成切削后需要将工件取下时将会很费力,特别容易将工件表面划伤,所以发明一种在切削过程中保持必要的磁力,而完成切削后又可以降低磁力,使工件可以轻易取下的磁力吸盘十分必要。

技术实现要素:

4.本发明的目的是提供一种可用于超精密主轴的磁力吸盘,其操作简单,方便快捷,是解决特种材料超精密切削过程中装夹的有效手段。

5.本发明所采取的技术方案是:一种可用于超精密主轴的磁力吸盘,包括壳体组件、传动组件、永磁铁、两个永磁铁安装轴;所述两个永磁铁安装轴并排转动安装在壳体组件内,每个永磁铁安装轴上均套装有永磁铁,所述传动组件带动两个永磁铁安装轴和永磁铁转动实现磁极变换,所述壳体组件安装在超精密机床上。

6.本发明与现有技术相比具有以下有益效果:

7.(1)本磁力吸盘能够实现磁极变换,切削过程中永磁铁磁极方向垂直于工件底面时,磁力线主要穿过工件,从而保持较大的吸力,而完成切削后又转动磁力开关轴,永磁铁磁极方向与工件底面平行,两个永磁铁与导磁片之间磁力线闭合,穿过工件的磁力线减少,吸力降低,便于取下工件,其使用方便,使用效果好。

8.(2)本磁力吸盘采用轴对称布置,所有零部件都关于主轴中心对称,同时在吸盘底座上设有动平衡调节孔,使吸盘整体在高速转动时的动不平衡量很小,保证了加工精度。

9.(3)本磁力吸盘的底座上安装有定位卡球,实现了磁力开关轴的位置固定,防止永磁铁安装轴和磁力开关轴在加工过程中发生转动,使工件脱落。

10.(4)本磁力吸盘参考磁力表座的原理设计,根据仿真结果可知,在使用磁通量为750ka/m的磁铁,直径为100mm,厚度为10mm的铁质圆盘形工件,打开磁力开关和关闭磁力开关时,工件下表面的吸力分别为7.82

×

103n和1.59

×

102n,相差49.2倍,保证工件在打开磁力后能够牢牢吸附在吸盘表面,关闭磁力后可以轻松取下。

附图说明

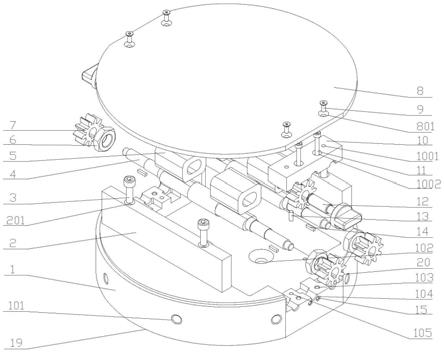

11.图1是本发明结构爆炸图;

12.图2是本发明轴测图,隐藏防尘盖;

13.图3是本发明俯视图,隐藏防尘盖;

14.图4是本发明定位卡球安装示意图;

15.图5是本发明安装在超精密机床上的示意图;

16.图6是本发明打开磁力后磁极方向;

17.图7是本发明打开磁力后磁通密度图;

18.图8是本发明关闭磁力后磁极方向;

19.图9是本发明关闭磁力后磁通密度图;

20.其中:1、吸盘底座;2、导磁片;3、螺栓一;4、永磁铁安装轴;5、永磁铁;6、锁紧螺母;7、传动齿轮;8、防尘盖;9、螺栓二;10、轴座;11、螺栓三;12、磁力开关轴;13、定位销;14、键;15、定位卡球;16、超精密机床;17、工件;18、金刚石车刀;19、壳体组件;20、传动组件;21、弹簧;101、动平衡调节孔;102、安装孔;103、螺纹孔二;104卡球安装孔;105、定位销安装孔;201、通孔一;801、通孔二;1001、螺纹孔一;1002、通孔三。

具体实施方式

21.具体实施方式一:参照图1至图5说明本实施方式,本实施方式提供了一种可用于超精密主轴的磁力吸盘,包括壳体组件19、传动组件20、永磁铁5、两个永磁铁安装轴4;所述两个永磁铁安装轴4并排转动安装在壳体组件19内,每个永磁铁安装轴4上均套装有永磁铁5,所述传动组件20带动两个永磁铁安装轴4和永磁铁5转动实现磁极变换,所述壳体组件19安装在超精密机床16上。

22.具体实施方式二:参照图1至图4说明本实施方式,本实施方式是对具体实施方式一作进一步限定,本实施方式中,所述传动组件20包括两个磁力开关轴12及六个传动齿轮7;所述两个磁力开关轴12分别设置在两个永磁铁安装轴4之间间隙的两端,两个永磁铁安装轴4两端和两个磁力开关轴12上均安装有传动齿轮7,安装在永磁铁安装轴4上的传动齿轮7与对应磁力开关轴12上的传动齿轮7啮合连接。其它组成及连接方式与具体实施方式一相同。

23.本实施方式中,传动齿轮7通过键14安装在对应的磁力开关轴12或永磁铁安装轴4上,实现传动齿轮7绕轴方向的转动自由度约束,转动磁力开关轴12带动安装在永磁铁安装轴4上的永磁铁5转动,即可实现磁极变换。

24.具体实施方式三:参照图1至图4说明本实施方式,本实施方式是对具体实施方式二作进一步限定,本实施方式中,每个所述磁力开关轴12上各对称安装有两个永磁铁5,并通过锁紧螺母6实现位置固定。其它组成及连接方式与具体实施方式二相同。

25.具体实施方式四,参照图1至图4说明本实施方式,本实施方式是对具体实施方式一作进一步限定,本实施方式中,所述壳体组件19包括吸盘底座1、防尘盖8、轴座10及两个导磁片2;所述吸盘底座1上设有安装孔102可与超精密机床16的主轴进行固定连接,吸盘底座1的顶面上开设有用于安装磁力开关轴12的安装槽,所述两个导磁片2分别紧贴在安装槽的两侧边上,设置在两个磁力开关轴12外侧,两个导磁片2上均设有通孔一201,通过螺栓一

3与吸盘底座1的安装槽固定连接,所述两个永磁铁安装轴4和两个磁力开关轴12通过吸盘底座1与轴座10上设置的轴孔实现五个自由度的约束,仅能实现转动运动,所述防尘盖8上设有通孔二801并与轴座10上的螺纹孔一1001对应,通过螺栓二9实现固定连接,所述轴座10上设有通孔三1002并与吸盘底座1上的螺纹孔二103对应,通过螺栓三11实现固定连接,所述吸盘底座1上设有定位销安装孔105,通过定位销13保证轴座10的安装精度。

26.具体实施方式五:参照图4说明本实施方式,本实施方式是对具体实施方式四作进一步限定,本实施方式中,所述壳体组件19还包括安装在吸盘底座1上的卡球安装孔104内的定位卡球15和弹簧21;弹簧21处于压缩状态,使定位卡球15与磁力开关轴12上的圆孔接触,实现磁力开关轴12的位置固定,防止永磁铁安装轴4和磁力开关轴12在加工过程中发生转动。其它组成及连接方式与具体实施方式四相同。

27.具体实施方式六:参照图1至图4说明本实施方式,本实施方式是对具体实施方式四作进一步限定,本实施方式中,所述磁力吸盘整体呈轴对称布置,同时在吸盘底座1上设有动平衡调节孔101,使吸盘整体在高速转动时的动不平衡量很小,保证加工精度。其它组成及连接方式与具体实施方式四相同。

28.磁力吸盘上永磁铁5的磁极方向如附图6与附图8所示时,根据仿真结果可知,在使用磁通量为750ka/m的磁铁,直径为100mm,厚度为10mm的铁质圆盘形工件,打开磁力开关和关闭磁力开关时,工件下表面的磁通密度如附图5和附图6所示,工件下表面的吸力分别为7.82

×

103n和1.59

×

102n,相差49.2倍,保证工件在打开磁力后能够牢牢吸附在吸盘表面,关闭磁力后可以轻松取下。

29.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1