一种耐热冲击的石墨与金属的钎焊方法与流程

1.本发明一种耐热冲击的石墨与金属的钎焊方法,属于陶瓷/金属异种材料连接技术领域。

背景技术:

2.石墨具有高熔点、低密度、低热膨胀系数、抗腐蚀、抗热疲劳等优良性能,广泛应用于航空航天、能源、电力电子等领域。但是石墨的机械性能较差,常常需要与金属材料连接,实现性能方面的互补。电磁纯铁dt4c,是一种含碳量低于0.04%的软磁材料,饱和磁化强度高,常作为磁芯材料。

3.但这两种材料热膨胀系数差异较大,两种材料钎焊接头中会存在很大的残余热应力,严重时会导致接头开裂,实现耐450℃热冲击的高性能钎焊连接十分困难。如何有效缓解接头残余应力成为了目前高温陶瓷材料连接领域的研究热点之一。

4.针对大尺寸陶瓷复材与金属焊接的结构设计和工艺研究,目前国内外研究均较少。德国和欧洲宇航防务(eads)集团研究了陶瓷复材与铌金属构件的钎焊技术,在火箭发动机喷管的制造中进行了试应用,实现了陶瓷复材喷管与铌金属环之间的钎焊连接,并进行了点火试验。该试验喷管结构件的施焊位置进行了表面预处理和钎料预置设计,但具体接头结构未报道。国内对于陶瓷复材与金属连接复杂构件的接头应力缓解结构设计还不够成熟,与国外相比差距较大。

5.在陶瓷复材与金属连接接头结构设计方面,发明专利(熊华平、陈波、程耀永、李晓红、毛唯,一种用于sio

2f

/sio2复合陶瓷与金属材料钎焊的工艺方法,专利号:zl 201010266686.0;熊华平、陈波、淮军锋、陈冰清、程耀永,sio

2f

/sio2复合陶瓷外环与金属内环钎焊的方法,专利号:zl 201218004848.3)提出了先通过机械加工方法在sio

2f

/sio2陶瓷复材的待焊表面开出断续的凹坑,然后在凹坑中填装塞块或直接填充银基中温活性钎料,形成梯度过渡结构,然后进行sio

2f

/sio2陶瓷复材环与金属环的钎焊。

6.这两项专利针对sio

2f

/sio2陶瓷复合材料与金属的异种连接,在sio

2f

/sio2复合材料表面开槽,实现了大差异异质材料的钎焊连接,但并无接头抗热冲击性能的考核与评价。本专利针对的是石墨这种表面稳定性很强,极难与金属钎料发生界面反应的材料,同时焊接后的异质接头需能承受高温热冲击。

7.本发明针对高强石墨与金属的大差异异质连接及接头承受450℃热冲击的服役要求,提出了一种耐热冲击的石墨与金属的钎焊方法,通过在石墨与被焊金属之间构造出了由一个金属钎料和石墨交替混合的复合材料中间过渡层,使得连接区域热膨胀系数逐渐过渡,大大减小了石墨/金属异质钎焊后形成的残余热应力,使得接头能承受不低于10次的450℃-冷水(20℃)的热冲击。

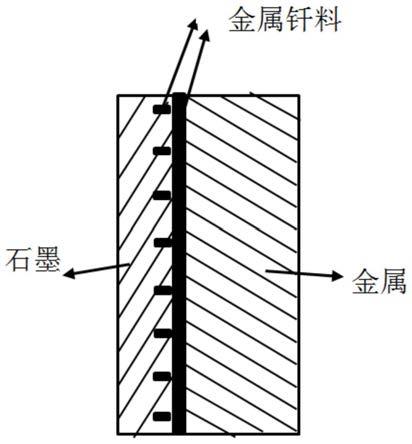

技术实现要素:

8.本发明的目的是:陶瓷/金属异质钎焊接头,由于固有的热膨胀系数差异很大,很

难承受高温热冲击,现有的成熟钎料和工艺无法实现大尺寸石墨/金属钎焊,更无法承受450℃的高温热冲击。本发明提供一种耐热冲击的石墨与金属的钎焊方法,通过在石墨与被焊金属之间构造出了由一个金属钎料和石墨交替混合的复合材料中间过渡层,使得连接区域热膨胀系数逐渐过渡,大大减小了石墨/金属异质钎焊后形成的残余热应力,使得接头能承受不低于10次的450℃-冷水(20℃)的热循环。

9.本发明的技术方案是:一种耐热冲击的石墨与金属的钎焊方法,该方法采取以下步骤:在待钎焊石墨的焊接表面加工出沟槽,在沟槽里填满金属钎料,在石墨的焊接表面上覆盖金属钎料制成的箔带,将待钎焊金属的焊接表面覆盖在箔带上,形成一个待钎焊模块,将待钎焊模块放入真空钎焊炉内进行真空钎焊,钎焊温度为780℃~900℃,保温5min~20min后,以低于5℃/min的降温速率将其降温至450℃,然后将其随炉冷却至室温。

10.石墨为直径60mm、厚度2mm的高强石墨圆盘。

11.金属材料采用纯铁、铌合金、钼合金、高温合金或钛合金。

12.石墨焊接表面的沟槽尺寸为宽1mm、深度0.5mm。

13.沟槽的数量为5条以上。

14.所述箔带厚度为50μm~200μm。

15.所述金属钎料采用agcuti或agcuinti。

16.沟槽里填充的金属钎料为粉末状钎料。

17.按照本方法得到产品的耐热冲击温度高于450℃。

18.本发明的优点是:陶瓷与金属异质连接,最大的困难在于热膨胀系数差异大而导致的接头残余应力过大,很难承受450℃的热冲击性能。本发明针对石墨与金属的异种材料钎焊组合,通过在石墨表面机加工出沟槽,并填满金属钎料,这样钎焊后会在石墨与被焊金属之间构造出了由一个金属钎料和石墨交替混合的复合材料中间过渡层,使得连接区域热膨胀系数逐渐过渡,大大减小了石墨/金属异质钎焊后形成的残余热应力,使得接头能承受不低于10次的450℃-冷水(20℃)的热冲击。

附图说明

19.图1为石墨待焊面沟槽尺寸和分布图

20.图2为石墨待焊表面机加工沟槽的示意图

21.图3为石墨与金属焊后接头结构示意图

22.其中,石墨1,沟槽2。

具体实施方式

23.一种耐热冲击的石墨与金属的钎焊方法,是从接头结构设计入手,在待焊石墨的待钎焊面通过机加工方法加工出沟槽,并在沟槽里填满金属钎料粉末,这样在石墨与金属之间构造出了由一个金属钎料和石墨交替混合的复合材料中间过渡层,这个过渡层的热膨胀系数介于被焊的石墨和金属之间,使得连接区域热膨胀系数逐渐过渡,大大减小了石墨/金属异质钎焊后形成的残余热应力,大大提高接头抗热冲击性能。采取的方法步骤如下:首先在直径60mm,厚度2mm的石墨焊接表面加工出宽1mm,深度0.5mm的沟槽,沟槽的数量为五条以上。装配过程中,先在沟槽里填满金属钎料,然后在石墨的焊接表面上覆盖金属钎料制

成的箔带,将待钎焊金属的焊接表面覆盖在箔带上,形成一个待钎焊模块,将待钎焊模块放入真空钎焊炉内进行真空钎焊,钎焊温度为780℃~900℃,保温5min~20min后,以低于5℃/min的降温速率将其降温至450℃,然后将其随炉冷却至室温。获得的石墨/金属异质接头的耐热冲击温度高于450℃。

24.实施例1

25.在直径为60mm的被焊母材石墨的焊接表面,按图1所示机加工环形沟槽,沟槽中心位置为径向r7.5mm、r12.5mm、r17.5、mm、r22.5mm、r27.5mm,宽1mm,深度0.5mm;

26.钎焊装配时,先在沟槽里填满agcuti金属钎料粉末,用刀片刮平,然后在石墨与纯铁之间放置厚度为50微米的agcuti钎料箔带,装配完成的待钎焊模块如图2所示。

27.将装配好的石墨与纯铁试样放入真空钎焊炉内进行真空钎焊,钎焊规范为870℃,保温时间为10min,以低于5℃/min的降温速率将其降温至450℃,然后随炉冷却至室温。

28.将获得的接头放入空气炉内450℃保温10min后,取出直接放入冷水(20℃)中,经历10次450℃-冷水(20℃)这样的热冲击循环10次后,接头依然保持完好状态,焊接界面无开裂。

29.实施例2

30.在直径为60mm的被焊母材石墨的焊接表面,按图1所示机加工环形沟槽,沟槽中心位置为径向r7.5mm、r12.5mm、r17.5、mm、r22.5mm、r27.5mm,宽1mm,深度0.5mm;

31.钎焊装配时,先在沟槽里填满agcuinti金属钎料粉末,用刀片刮平,然后在石墨与纯铁之间放置厚度为50微米的agcuinti钎料箔带,装配完成的待钎焊模块如图2所示。

32.将装配好的石墨与纯铁试样放入真空钎焊炉内进行真空钎焊,钎焊规范为800℃,保温时间为10min,以低于5℃/min的降温速率将其降温至450℃,然后随炉冷却至室温。

33.将获得的接头放入空气炉内450℃保温10min后,取出直接放入冷水(20℃)中,经历10次450℃-冷水(20℃)这样的热冲击循环10次后,接头依然保持完好状态,焊接界面无开裂。

34.实施例3

35.在直径为60mm的被焊母材石墨的焊接表面,按图1所示机加工环形沟槽,沟槽中心位置为径向r7.5mm、r12.5mm、r17.5、mm、r22.5mm、r27.5mm,宽1mm,深度0.5mm;

36.钎焊装配时,先在沟槽里填满agcuti金属钎料粉末,用刀片刮平,然后将填满了金属钎料粉末的石墨放入真空钎焊炉内,升温至870℃保温10min,使金属粉末熔化,以不大于5℃/min的降温速率将至450℃,然后随炉冷却至室温;

37.取出预钎焊的石墨,在沟槽内补充填满agcuti金属钎料粉末并用刀片刮平,然后在石墨与纯铁之间放置厚度为50微米的agcuti钎料箔带,装配完成的待钎焊模块如图2所示。

38.将装配好的石墨与纯铁试样放入真空钎焊炉内进行真空钎焊,钎焊规范为870℃,保温时间为10min,以低于5℃/min的降温速率将其降温至450℃,然后随炉冷却至室温。

39.将获得的接头放入空气炉内450℃保温10min后,取出直接放入冷水(20℃)中,经历10次450℃-冷水(20℃)这样的热冲击循环10次后,接头依然保持完好状态,焊接界面无开裂。

40.实施例4

41.在直径为60mm的被焊母材石墨的焊接表面,按图1所示机加工环形沟槽,沟槽中心位置为径向r7.5mm、r12.5mm、r17.5、mm、r22.5mm、r27.5mm,宽1mm,深度0.5mm;

42.钎焊装配时,先在沟槽里填满agcuti金属钎料粉末,用刀片刮平,然后在石墨与钛合金之间放置厚度为100微米的agcuti钎料箔带,装配完成的待钎焊模块如图2所示。

43.将装配好的石墨与钛合金试样放入真空钎焊炉内进行真空钎焊,钎焊规范为870℃,保温时间为10min,以低于5℃/min的降温速率将其降温至450℃,然后随炉冷却至室温。

44.将获得的接头放入空气炉内450℃保温10min后,取出直接放入冷水(20℃)中,经历10次450℃-冷水(20℃)这样的热冲击循环10次后,接头依然保持完好状态,焊接界面无开裂。

45.实施例5

46.在直径为60mm的被焊母材石墨的焊接表面,按图1所示机加工环形沟槽,沟槽中心位置为径向r7.5mm、r12.5mm、r17.5、mm、r22.5mm、r27.5mm,宽1mm,深度0.5mm;

47.钎焊装配时,先在沟槽里填满agcuinti金属钎料粉末,用刀片刮平,然后在石墨与钛合金之间放置厚度为100微米的agcuinti钎料箔带,装配完成的待钎焊模块如图2所示。

48.将装配好的石墨与铌合金试样放入真空钎焊炉内进行真空钎焊,钎焊规范为800℃,保温时间为10min,以低于5℃/min的降温速率将其降温至450℃,然后随炉冷却至室温。

49.将获得的接头放入空气炉内450℃保温10min后,取出直接放入冷水(20℃)中,经历10次450℃-冷水(20℃)这样的热冲击循环10次后,接头依然保持完好状态,焊接界面无开裂。

50.实施例6

51.在直径为60mm的被焊母材石墨的焊接表面,按图1所示机加工环形沟槽,沟槽中心位置为径向r7.5mm、r12.5mm、r17.5、mm、r22.5mm、r27.5mm,宽1mm,深度0.5mm;

52.钎焊装配时,先在沟槽里填满agcuti金属钎料粉末,用刀片刮平,然后在石墨与纯铁之间放置厚度为100微米的agcuti钎料箔带,装配完成的待钎焊模块如图2所示。

53.将装配好的石墨与纯铁试样放入真空钎焊炉内进行真空钎焊,钎焊规范为900℃,保温时间为10min,以低于5℃/min的降温速率将其降温至450℃,然后随炉冷却至室温。

54.将获得的接头放入空气炉内450℃保温10min后,取出直接放入冷水(20℃)中,经历10次450℃-冷水(20℃)这样的热冲击循环10次后,接头依然保持完好状态,焊接界面无开裂。

55.实施例7

56.在直径为60mm的被焊母材石墨的焊接表面,按图1所示机加工环形沟槽,沟槽中心位置为径向r7.5mm、r12.5mm、r17.5、mm、r22.5mm、r27.5mm,宽1mm,深度0.5mm;

57.钎焊装配时,先在沟槽里填满agcuinti金属钎料粉末,用刀片刮平,然后在石墨与纯铁之间放置厚度为150微米的agcuinti钎料箔带,装配完成的待钎焊模块如图2所示。

58.将装配好的石墨与纯铁试样放入真空钎焊炉内进行真空钎焊,钎焊规范为840℃,保温时间为10min,以低于5℃/min的降温速率将其降温至450℃,然后随炉冷却至室温。

59.将获得的接头放入空气炉内450℃保温10min后,取出直接放入冷水(20℃)中,经历10次450℃-冷水(20℃)这样的热冲击循环10次后,接头依然保持完好状态,焊接界面无开裂。

60.实施例8

61.在直径为60mm的被焊母材石墨的焊接表面,按图1所示机加工环形沟槽,沟槽中心位置为径向r7.5mm、r12.5mm、r17.5、mm、r22.5mm、r27.5mm,宽1mm,深度0.5mm;

62.钎焊装配时,先在沟槽里填满agcuti金属钎料粉末,用刀片刮平,然后将填满了金属钎料粉末的石墨放入真空钎焊炉内,升温至800℃保温10min,使金属粉末熔化,以不大于5℃/min的降温速率将至450℃,然后随炉冷却至室温;

63.取出预钎焊的石墨,在沟槽内补充填满agcuinti金属钎料粉末并用刀片刮平,然后在石墨与纯铁之间放置厚度为50微米的agcuinti钎料箔带,装配完成的待钎焊模块如图2所示。

64.将装配好的石墨与电磁纯铁试样放入真空钎焊炉内进行真空钎焊,钎焊规范为800℃,保温时间为10min,以低于5℃/min的降温速率将其降温至450℃,然后随炉冷却至室温。

65.将获得的接头放入空气炉内450℃保温10min后,取出直接放入冷水(20℃)中,经历10次450℃-冷水(20℃)这样的热冲击循环10次后,接头依然保持完好状态,焊接界面无开裂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1