一种冲头、冲头加工方法及冲压模具与流程

1.本发明涉及板材冲裁成型技术领域,特别涉及一种冲头、冲头加工方法及冲压模具。

背景技术:

2.冲裁成型是一种高效低耗的加工方法,便于实现机械化与自动化,有较高的生产效率,适用于大批量零件的生产。冲裁是利用冲模的刃口使板材沿一定的轮廓线产生剪切变形并分离的成型方法。冲孔是实际生产中所用到的最多的冲裁加工方式,在对板材冲孔时,需要用到冲头,冲头的冲杆两端分别设有用于将冲头固定在冲头固定座中的挂台和用于冲切板材的刃口。冲孔时,冲杆的刃口端需要挤压并穿过板材,使得位于刃口下方的板料在冲头压力的作用下从板材上分离形成废料,与此同时,在板材上形成所需通孔;之后,冲杆的刃口端再从上述通孔中退出,实现冲杆与板材的分离。因此,为完成对板材的冲孔,冲杆的刃口端至少需要在上述通孔中往返运动一次。

3.为保证车辆的安全性,较厚的高强度板在商用车的生产过程中所占比例正在逐渐增大,板材的厚度和强度的增加使得冲孔用冲头的寿命急剧降低,这是因为,板材强度的增加,一方面使得冲孔时的冲击力增大,由于挂台与冲杆的交接处过渡圆角较小,在冲击力的作用下容易导致冲头在挂台处断裂;另一方面,板材强度的增加还使得冲孔成型过程中,冲杆的刃口端在压入板材后所受到的板材自身向冲杆径向施加的回弹力增大,回弹力的增大使得冲杆与通孔的侧壁之间摩擦力急剧增大,摩擦力的增大又会使得冲杆的温度快速升高,在急剧增大的摩擦力与高温的共同作用下,冲杆刃口端容易被拉毛;此外,板材厚度的增加,还导致冲杆刃口端与板材冲孔所形成的通孔的内侧壁的摩擦距离增大,进一步加剧了冲杆刃口端的拉毛。因此,现有的冲头在对较厚的高强度板进行冲裁时极易出现冲杆刃口端拉毛和挂台处断裂的问题。

4.为防止冲头被拉毛,现有的冲头通常将冲头的整体硬度设置的较高,从而提高冲头的耐磨性;然而,冲头硬度的增加会使得冲头的韧性降低,冲头韧性的降低则会导致冲头在较大的冲击力作用下极易在挂台处发生脆断;故而,现有的冲头无法同时兼顾刃口处的硬度要求和挂台处的韧性要求,导致现有的冲头无法满足较厚的高强度板材的加工需求。

技术实现要素:

5.本发明所要解决的技术问题是,现有的冲头无法同时兼顾刃口处的硬度要求和挂台处的韧性要求,导致现有的冲头无法满足较厚的高强度板材的加工需求。

6.为解决上述技术问题,本发明提供一种冲头,包括冲杆,所述冲杆的一端一体设有挂台,所述冲杆的另一端设有刃口,所述刃口处的硬度值大于等于hrc58且小于等于hrc62,所述挂台处的硬度值大于等于hrc30且小于等于hrc35。

7.一种上述的冲头加工方法,包括以下步骤:

8.步骤s1:根据挂台外圆规格选取基材,对基材进行粗加工,保留精加工余量,获得

基础件;

9.步骤s2:对所述基础件进行第一次热处理,使得所述基础件的整体硬度值大于等于hrc58且小于等于hrc62;

10.步骤s3:对基础件进行第二次热处理,使得所述基础件的挂台处的硬度值大于等于hrc30且小于等于hrc35;

11.步骤s4:对所述基础件进行精加工,获得所述冲头。

12.作为优选方案,所述基础件的材料为d2钢,所述步骤s2包括:

13.步骤s21:将所述基础件放入真空热处理炉,使真空热处理炉经4小时升温至炉内温度达到650℃

±

5℃,并保温2小时;

14.步骤s22:将真空热处理炉经3.5小时升温至炉内温度达到850℃

±

5℃,并保温2小时;

15.步骤s23:将真空热处理炉经4小时升温至1020℃

±

5℃,并保温2小时;

16.步骤s24:将所述基础件冷却至室温;

17.步骤s25:对所述基础件进行多次回火处理。

18.作为优选方案,所述步骤s24中,使用液氮将所述基础件冷却至室温。

19.作为优选方案,所述步骤s25中,对所述基础件进行四次回火处理,前三次回火处理的回火条件为:保温温度为550℃,保温时间为4小时,自然冷却至室温;第四次回火处理的回火条件为:保温温度为550℃,保温时间为3小时,自然冷却至室温。

20.作为优选方案,所述步骤s3包括:步骤s31,将所述基础件的冲杆的一端与所述基础件的挂台置入感应加热装置内,对所述基础件的冲杆的一端与所述基础件的挂台进行局部退火处理。

21.作为优选方案,所述步骤s31之前,还包括步骤s30,将所述基础件的冲杆的另一端置入冷却隔热装置内;

22.所述冷却隔热装置包括相对布置的第一导热块、第二导热块,所述第一导热块与所述第二导热块的相对面上设有第一卡槽,所述第二导热块与所述第一导热块的相对面上设有第二卡槽,所述第一卡槽与所述第二卡槽将所述基础件的冲杆的另一端卡在所述第一导热块和所述第二导热块之间。

23.作为优选方案,所述步骤s31之后还包括:步骤s32,对所述基础件进行去应力回火,所述去应力回火的条件为,保温温度550℃,保温时间为2小时,自然冷却至室温。

24.一种冲压模具,包括冲头固定板、套筒,还包括上述的冲头;

25.所述套筒可拆设置在所述固定板中,所述冲杆穿设在所述套筒中,所述挂台的下端面抵在所述套筒的上端面。

26.作为优选方案,所述挂台11的下端面与所述冲杆1的侧面之间设有过渡圆角,设所述过渡圆角的半径尺寸为r,则r大于等于(r1-r2)/3且小于等于(r1-r2)/2,其中,r1为所述挂台的半径尺寸、r2为所述冲杆靠近所述挂台处的半径尺寸。

27.本发明的冲头,其有益效果在于:本发明的冲头,冲杆刃口端的硬度值大于等于hrc58且小于等于hrc62,保证了刃口处的硬度和耐磨性,防止了冲头的拉毛;冲杆挂台处的硬度值大于等于hrc30且小于等于hrc35,平衡了挂台处的韧性和强度要求,避免了冲孔过程中冲头在挂台处断裂。

附图说明

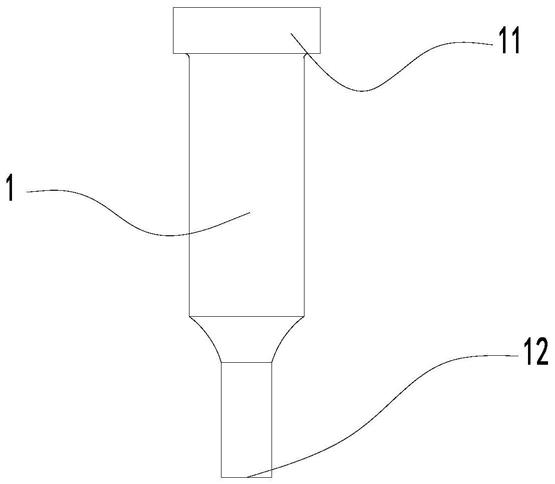

28.图1是本发明实施例一种冲头的结构示意图;

29.图2是本发明中使用感应加热装置对基础件的挂台进行退火处理的状态示意图;

30.图3是本发明实施例一种冲压模具的结构示意图;

31.图4是本发明实施例一种冲头的硬度分布位置及尺寸示意图;

32.图中,1、冲杆;11、挂台;12、刃口;2、基础件;21、基础件的挂台;22、基础件的冲杆;3、感应加热装置;4、冷却隔热装置;41、第一导热块;411、第一冷却流道;42、第二导热块;421、第二冷却流道;5、固定板;6、套筒;7、板材;8、凹模。

具体实施方式

33.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

34.在本发明的描述中,应当理解的是,术语“上”、“下”、“左”、“右”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。应当理解的是,本发明中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本发明范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。

35.如图1所示,本发明一种冲头的优选实施例,包括冲杆1,所述冲杆1的一端一体设有沿所述冲杆的径向向外凸起的环状挂台11,所述冲杆1的另一端设有刃口12,所述刃口处12的硬度值大于等于hrc58且小于等于hrc62,所述挂台11处的硬度值大于等于hrc30且小于等于hrc35。

36.具体的,本实施例的冲头为一体成型,刃口12处的硬度较大,保证了刃口12处的耐磨性,避免了刃口12处的拉毛,挂台11处的硬度较低,平衡了挂台11处的韧性和强度要求,避免了冲孔过程中挂台11处的断裂。

37.一种上述的冲头加工方法的优选实施例,包括以下步骤:

38.步骤s1:根据挂台外圆规格选取基材,对基材进行粗加工,保留精加工余量,获得基础件2;具体的,首先根据挂台11的外圆规格选择棒料,采用数控锯床下料,然后,采用普通车床车削外圆,平总长,普通车床加工完毕后,采用数控车床在坯料两端头打顶针中心孔,外形半精加工处理,保留单边1mm至1.5mm加工余量,基础件2的形状与冲头的形状相似,如图2所示,基础件2包括基础件的冲杆22和基础件的挂台21。

39.步骤s2:对基础件进行第一次热处理,使得所述基础件2的整体硬度值大于等于hrc58且小于等于hrc62;具体的,本实施例中,所述基础件的材料为d2钢,步骤s2中,对所述基础件2进行第一次热处理包括:步骤s21:将所述基础件2放入真空热处理炉,使真空热处理炉经4小时升温至炉内温度达到650℃

±

5℃,并保温2小时;步骤s22:将真空热处理炉经3.5小时升温至炉内温度达到850℃

±

5℃,并保温2小时;步骤s23:将真空热处理炉经4小时升温至1020℃

±

5℃,并保温2小时;步骤s24:将所述基础件2冷却至室温;步骤s25:对所述基础件2进行多次回火处理;s25:对所述基础件2进行多次回火处理。其中,步骤s24中,使用

液氮将所述基础件2冷却至室温。

40.具体的,步骤s25中,对所述基础件2进行四次回火,前三次回火条件为:保温温度为550℃,保温时间为4小时,自然冷却至室温;第四次回火条件为:保温温度为550℃,保温时间为3小时,自然冷却至室温。

41.步骤s3:对基础件2进行第二次热处理,使得所述基础件的挂台21处的硬度值大于等于hrc30且小于等于hrc35;具体的,步骤s3包括:步骤s31,将所述基础件的挂台21和基础件的冲杆22的一端置入感应加热装置3内,对所述基础件的挂台和基础件的冲杆22的一端进行局部退火处理。退火的具体次数,根据当批次材料的硬度检测情况确定,以最终基础件的挂台21处的硬度值达到要求为准。

42.具体的,如图2所示,在步骤s31之前,还包括步骤s30,将所述基础件的冲杆22的另一端置入冷却隔热装置4内;所述冷却隔热装置4包括相对布置的第一导热块41、第二导热块42,所述第一导热块41与所述第二导热块42的相对面上设有第一卡槽,所述第二导热块42与所述第一导热块的相对面上设有第二卡槽,所述第一卡槽与所述第二卡槽将所述基础件的冲杆22的另一端卡设在所述第一导热块41和所述第二导热块42之间,其中第一导热快41内设有第一冷却流道411,第二导热块42内设有第二冷却流道421,向第一冷却流道411和第二冷却流道421内通入冷却液,能够实现对基础件的冲杆22的另一端的冷却,防止在对基础件的挂台端21进行退火时导致的基础件的冲杆22的另一端硬度降低。

43.本实施例中,在步骤s31之后还包括:步骤s32,对基础件进行去应力回火,去应力回火的条件为,保温温度550℃,保温时间为2小时,自然冷却至室温。去应力回火能够消除局部退火过程中基础件所存在的热应力,使得基础件的整体性能更加稳定。

44.步骤s4:对所述基础件2进行精加工,获得所述冲头。具体的,完成所有的热处理工序之后,对基础件2进行精加工处理,采用精车后精磨的加工流程,将冲头的固定部位及冲裁部位加工至标准尺寸。

45.一种冲压模具的实施例,如图3所示,包括冲头固定板5、套筒6和尚书苑的冲头;所述套筒6可拆设置在所述固定板5中,所述冲杆1穿设在所述套筒6中,所述挂台11的下端面抵在所述套筒6的上端面。在固定板5中设置套筒6能够增强固定板对冲头杆部的导向作用,防止冲头在冲压高强度厚板时发生断裂,原因在于:冲裁较厚的高强度板材时,由于板材强度和厚度的增加,一方面使得冲孔时的冲击力增大,在冲击力的作用下容易导致冲头在挂台处断裂;另一方面,冲孔成型过程中,冲杆的刃口端在压入板材后所受到的板材自身的回弹力增大,回弹力的增大使得冲杆与通孔的侧壁之间摩擦力急剧增大,摩擦力的增大又会使得冲杆的温度快速升高,在急剧增大的摩擦力与高温的共同作用下,冲杆的刃口端容易被拉毛;此外,板材厚度的增加,还导致冲杆的刃口端与板材冲孔所形成的通孔的内侧壁的摩擦距离增大,进一步加剧了冲杆的刃口端的拉毛。因此,在冲裁较厚的高强度板时,冲头的使用寿命普遍小于冲裁薄板,需要频繁地将冲头从固定板的固定孔中拆卸和安装,频繁的拆卸安装会导致固定板的固定孔磨损,进而导致冲头的杆部与固定板的配合间隙增大;由于固定板的尺寸较大,在固定板的固定孔被磨损后很难修整,继续固定板会导致,冲头因在固定孔内的导向性差而断裂,本实施例中,通过在固定板5内设置套筒6,使得套筒6与固定板5的内孔过盈配合,冲头的冲杆1与套筒6的内孔间隙配合,当冲头套筒6的内孔磨损一定程度后,更换套筒6,避免了频繁更换冲头导致的固定板内孔磨损。

46.本实施例中,如图4所示,所述挂台11的下端面与所述冲杆1的侧面之间设有过渡圆角,设所述过渡圆角的半径为r,所述挂台的半径尺寸为r1,所述冲杆靠近所述挂台处的半径尺寸为r2,则所述r大于等于(r1-r2)/3且小于等于(r1-r2)/2。具体的,当半径r过小时,挂台11与冲杆1的过渡处容易因应力集中而断裂;发明人经过研究发现,厚度较大的高强度板材冲孔过程中,在将板材从冲杆上卸除时,板材会向冲杆1施加沿冲杆1的轴向向下的摩擦力,上述摩擦力随板材厚度和强度的增加而增大,在上述摩擦力的作用下,套筒6的上端面抵靠挂台11的下端面,以向上挡止冲头,防止冲头在上述摩擦力的作用下被从固定板5中拉出,由于上述摩擦力较大,当半径r过大时,会导致挂台11的下端面与套筒6的上端面之间的接触面积减小,在上述摩擦力的作用下,套筒6的上端面容易被压变形,当套筒6的上端面被压变形后,会导致挂台11的下端面受力不均衡,进而使得冲头在挂台11与冲杆1的过渡处断裂,因此,过渡圆角r的尺寸设置过小或过大,都会导致冲头在圆角r处断裂,本实施例中,通过将所述过渡圆角r的尺寸设置为大于等于(r1-r2)/3且小于等于(r1-r2)/2,能够在保证过渡圆角r处应力集中尽量小的同时保证挂台11的下端面与套筒6的上端面之间的接触面积,极大地提高了冲头和套筒6的使用寿命。

47.本实施例中,挂台的半径尺寸r1为16mm,冲杆1靠近挂台11处的半径r2为12.5mm,过渡圆角r为1.5mm。

48.本实施例中,如图3、图4所示,为保证冲头整体装配在固定板后的韧性,设固定板5的厚度为h1,则沿冲杆1的轴向,从挂台11的上端面向刃口端延伸h2的范围内的冲杆1的硬度值均控制在大于等于hrc30且小于等于hrc35,其中,h2=h1

±

20;为保证刃口12具有足够高的硬度,本实施例中,设板材7的厚度为h4、冲头进入凹模8的深度为h5,则沿冲杆1的轴向,从刃口12的端面向挂台11端延伸h3的范围内的冲杆1的硬度值控制在大于等于hrc58且小于等于hrc62,其中,h3≥h4+h5。

49.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1