一种散热器主片的全自动冲压生产线的制作方法

1.本发明涉及冲压装置领域,更具体的,涉及一种散热器主片的全自动冲压生产线。

背景技术:

2.冲压是在冷冲压加工中将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺。在室温下利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件。散热器的主片就是经过冲压而来的一种产品。

3.在散热器主片冲压的过程中,模具冲压裁切金属材料,会在冲切的裁切口或冲压成型区域产生磨损,使其产生毛糙甚至是破裂破损,不仅影响冲压的效果,甚至会使整块材料报废。因此在冲压时需要对材料进行润滑,减少冲压过程中的摩擦。但是现有的冲压生产装置不具备润滑装置,大多是采用人工润滑的方式,效率较低。

技术实现要素:

4.本发明所要解决的技术问题在于现有的冲压润滑工序效率低,为了克服现有技术的缺陷,本发明提出了一种散热器主片的全自动冲压生产线,其能够自动进行材料的润滑,并且能够均匀地将润滑油喷洒到材料上。

5.为达此目的,本发明采用以下技术方案:

6.本发明提供了一种散热器主片的全自动冲压生产线,包括依次设置的送料装置、与送料装置配合的润滑装置、冲压装置以及承接台,冲压装置包括依次设置的切断冲压件、与切断冲压件配合的切齿翻边冲压件以及与切齿翻边冲压件配合的冲孔冲压件,润滑装置和切断冲压件相互配合,冲孔冲压件和承接台相互配合。

7.在本发明较佳的技术方案中,所述润滑装置包括测厚件、喷油箱以及喷油件,喷油件设置于喷油箱内,喷油箱与测厚件连接,测厚件包括传送带、测厚筒、弹簧、顶杆、转轮、电阻条以及接电块,测厚筒设置于传送带的上方,顶杆插接于测厚筒的底部,顶杆顶部与测厚筒之间连接有弹簧,电阻条固定于测厚筒的内壁,接电块固定于顶杆侧壁,且接电块与电阻条滑动连接,转轮转动连接于顶杆的底壁,且转轮抵于传送带上。

8.在本发明较佳的技术方案中,所述喷油件包括夹持组与喷头,两个以上夹持组从左往右设置于所述喷油箱内部,喷头固定于喷油箱的内顶壁,夹持组包括上滑块、下滑块、转辊、驱动盒以及滑轨;两个滑辊平行固定于喷油箱的内壁的前后两端,两个滑辊上均滑动连接有上滑块与下滑块,上转辊转动连接于两个上滑块之间,下转辊转动连接于两个下滑块之间,上转辊与下转辊上均设置有两个以上弹性夹块,驱动盒固定于滑轨的中部,驱动盒的内部转动连接有驱动齿轮,上滑块的底部连接有上驱动杆,下滑块的顶部连接有下驱动杆,上驱动杆与下驱动杆均延伸至驱动盒内与驱动齿轮啮合。

9.在本发明较佳的技术方案中,所述润滑部件还包括除尘件,除尘件包括风箱与喷嘴,风箱与所述喷油箱的输入端连接,风箱的输入口上转动连接有海绵辊,海绵辊的外部包裹有粘胶,风箱的内壁固定有上下对称设置的喷嘴。

10.在本发明较佳的技术方案中,所述喷油箱的内底设置有集油斗,集油斗的底部设置有阀门,集油斗通过支架固定于喷油箱内,集油斗位于所述喷油件的下方,集油斗的输出管内固定有阀门,阀门上设置有压力计。

11.在本发明较佳的技术方案中,所述切断冲压件、所述切齿翻边冲压件以及所述冲孔冲压件内均设置有冲压模,冲压模包括上模与下模,上模与下模闭合组成冲压腔,上模内开设有储油腔,上模的底壁开设有凹槽,凹槽内滑动连接有顶块,凹槽通过通道与储油腔连通,通道与储油腔的连接处固定有气囊,通道内设置有压杆,压杆连接顶块与气囊,上模内部开设有两条以上输油道,输油道的一端连接储油腔,输油道的另一端连接至上模的底部,输油道的另一端上设置有第一压力阀。

12.在本发明较佳的技术方案中,所述储油腔的顶部通过第一导管连接储油罐,第一导管内设置有第二压力阀,储油罐通过第二导管与所述喷油箱的底部连接,第二导管上设置有抽油泵。

13.在本发明较佳的技术方案中,所述切断冲压件与所述切齿翻边冲压件之间以及切齿翻边冲压件与所述冲孔冲压件之间均设置有转料机械臂,冲孔冲压件与所述承接台之前设置有下料机器人。

14.本发明的有益效果为:

15.本发明提供的一种散热器主片的全自动冲压生产线,通过设置的润滑装置在焊接前对材料进行润滑,同时测厚件通过测试材料的厚度,传送到喷油箱内的夹持组内,夹持组通过厚度数据进行适应调整,使自身能够将材料夹持组又不会覆盖过材料的过多面积,让材料表面能够受到润滑油的充分润滑。同时在冲压的过程中储油腔内的润滑油会注入到材料表面,降低冲压过程中材料被损坏的概率,提高冲压的效果。润滑的过程自动化进行,提高整个冲压过程的效率。

附图说明

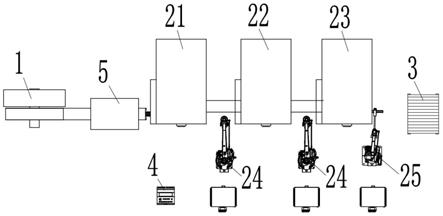

16.图1是本发明具体实施方式提供的一种散热器主片的全自动冲压生产线的结构示意图;

17.图2是本发明具体实施方式提供的一种散热器主片的全自动冲压生产线中润滑装置的结构示意图;

18.图3是图2中夹持件的结构示意图;

19.图4是本发明具体实施方式提供的一种散热器主片的全自动冲压生产线中冲压模的结构示意图;

20.图5是图4中a的放大示意图;

21.图6是图1中集油斗输出管的放大示意图。

22.图中:

[0023]1‑

送料装置,21

‑

切断冲压件,22

‑

切齿翻边冲压件,23

‑

冲孔冲压件,24

‑

转料机械臂,25

‑

下料机器人,27

‑

上模,28

‑

下模,29

‑

冲压腔,3

‑

承接台,4

‑

控制器,5

‑

润滑装置,511

‑

测厚筒,512

‑

顶杆,513

‑

弹簧,514

‑

转轮,515

‑

电阻条,516

‑

接电块,517

‑

传送带,521

‑

风箱,522

‑

海绵辊,523

‑

喷嘴,531

‑

喷油箱,532

‑

滑轨,533

‑

上滑块,534

‑

下滑块,535

‑

上转辊,536

‑

下转辊,537

‑

驱动盒,538

‑

喷头,539

‑

集油斗,530

‑

弹性夹块,541

‑

驱动齿轮,542

‑

上驱动杆,

543

‑

下驱动杆,61

‑

储油腔,62

‑

凹槽,63

‑

通道,64

‑

气囊,65

‑

顶块,66

‑

压杆,67

‑

输油道,68

‑

第一压力阀,71

‑

储油罐,72

‑

第一导管,73

‑

第二压力阀,81

‑

阀门,82

‑

压力计。

具体实施方式

[0024]

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

[0025]

如图1

‑

6所示,实施例中提供了一种散热器主片的全自动冲压生产线,包括依次设置的送料装置1、与送料装置1配合的润滑装置5、冲压装置以及承接台3,冲压装置包括依次设置的切断冲压件21、与切断冲压件配合21的切齿翻边冲压件22以及与切齿翻边冲压件22配合的冲孔冲压件23,冲孔冲压件23和承接台3相互配合。

[0026]

在进行冲压时,首先送料装置1送来成卷的带料,带料进入到润滑装置5内,润滑装置5对带料进行润滑,使其表面浸满润滑油,带料润滑完成后进入到切断冲压件21上,切断冲压件21将带料切断并且拉包成型,随后物料转移到切齿翻边冲压件22上完成切齿翻边冲压,物料来到冲孔冲压件23上完成冲孔工作,最终完成冲压的物料输送到承接台3上放置,供下一工序的利用组装。本实施例中还设置了控制器4,送料装置1、润滑装置5、冲压装置以及承接台3分别连接控制器。控制器4控制各个组件工作,使各个组件之间能够相互配合,连贯高效地完成各个作业。

[0027]

进一步地,润滑装置5包括测厚件、喷油箱531以及喷油件,测厚件包括传送带517与测厚筒511,喷油件设置于喷油箱531内,喷油箱531与测厚件连接,测厚件包括传送带517、测厚筒511、弹簧513、顶杆512、转轮514、电阻条515以及接电块516,测厚筒511设置于传送带517的上方,顶杆512插接于测厚筒511的底部,顶杆512顶部与测厚筒511之间连接有弹簧513,电阻条515固定于测厚筒511的内壁,接电块516固定于顶杆512侧壁,且接电块516与电阻条515滑动连接,转轮514转动连接于顶杆512的底壁,且转轮514抵于传送带517上。

[0028]

带料在传送带517上传输,在经过转轮514时,带料将转轮514顶起,转轮514上的顶杆512压缩弹簧513往上收缩,此时顶杆512带动接电块516在电阻条515上滑动,接电块516以及电阻条515均连接至外部的检测电路。接电块516的移动使检测电路检测到接入电路的电阻值的变化,结合电阻条515的长度数据进行计算,进而能够将带料的厚度数据转化为电信号,对应的电信号代表着不同的厚度,检测电路将检测结构传送给控制器4,控制器4根据带料的实际厚度对喷油件进行调节。本实施例中检测电路采用的是现有的电流检测电路。

[0029]

进一步地,喷油件包括夹持组与喷头538,两个以上夹持组从左往右设置于喷油箱531内部,喷头538固定于喷油箱531的内顶壁,夹持组包括上滑块533、下滑块534、转辊、驱动盒537以及滑轨532;两个滑辊平行固定于喷油箱531的内壁的前后两端,两个滑辊上均滑动连接有上滑块533与下滑块534,上转辊535转动连接于两个上滑块533之间,下转辊536转动连接于两个下滑块534之间,上转辊535与下转辊536上均设置有两个以上弹性夹块530,驱动盒537固定于滑轨532的中部,驱动盒537的内部转动连接有驱动齿轮541,上滑块533的底部连接有上驱动杆542,下滑块534的顶部连接有下驱动杆543,上驱动杆542与下驱动杆543均延伸至驱动盒537内与驱动齿轮541啮合。

[0030]

控制器4根据测得的带料厚度,调节上滑块533与下滑块534之间的距离,进而使上转辊535与下转辊536之间的距离变化,使其能够适应带料的厚度,上转辊535与下转辊536上的弹性夹块530能够正好将带来夹紧,又不会过多覆盖带料的表面,使带料表面各个部位

都能接受到润滑油的浸润。上转辊535与下转辊536接受到带料后继续转动,使带料向喷头538的方向移动。喷头538连接至外部的储油部件,储油部件将润滑输送带喷头538上,带料在经过喷头538时,喷头538喷出的润滑油充分洒落到带料上,将带料湿润,带料上各个部位能够充分被润滑油湿润。喷头538的数量可以根据带料实际情况来设置,以使带料能够完全被湿润达到充分润滑。上下转辊536的位置调整后,夹持到带料上的面积减小,避免了弹性夹块530将带料上的润滑油擦走,润滑效果得到保证。

[0031]

在调节上转辊535与下转辊536时,控制器控制外部的电机带动驱动齿轮541转动,驱动齿轮541转动进而带动上驱动杆542和下驱动杆543移动进而带动上滑块533与下滑块534移动,实现移动调节。

[0032]

进一步地,润滑部件还包括除尘件,除尘件包括风箱521与喷嘴523,风箱521与喷油箱531的输入端连接,风箱521的输入口上转动连接有海绵辊522,海绵辊522的外部包裹有粘胶,风箱521的内固定有上下对称设置的喷嘴523。在带料进入喷油箱531进行喷油润滑前,首先会进入风箱521内,海绵辊522上粘胶将带料表面所粘附的灰尘吹掉,同时喷嘴523喷射出高速空气,将附着在带料表面的灰尘往海绵辊522的方向吹去,吹起来的灰尘也会被海绵辊522上的粘胶粘住,通过上述两部分的配合,将带料表面的灰尘除去,带料表面保持清洁的状态,在后续的喷洒润滑油的过程中能达到更好的润滑效果。

[0033]

进一步地,喷油箱531的内底设置有集油斗539,集油斗539的底部设置有阀门81,集油斗539通过支架固定于喷油箱531内,集油斗539位于喷油件的下方,集油斗539的输出管内固定有阀门81,阀门81上设置有压力计82。在喷洒润滑油的过程中,带料上多余的润滑油下落,滴到集油斗539上收集起来,阀门81关闭使润滑油储存在集油斗539内。而集油斗539内的压力计82通过监测集油斗539内的油压进而检测到集油斗539内油量的多少。当检测到储存的润滑油量较多时,阀门81打开,润滑油从集油斗539排出。

[0034]

进一步地,切断冲压件21、切齿翻边冲压件22以及冲孔冲压件23内均设置有冲压模,冲压模包括上模27与下模28,上模27与下模28闭合组成冲压腔29,上模27内开设有储油腔61,上模27的底壁开设有凹槽62,凹槽62内滑动连接有顶块65,凹槽62通过通道63与储油腔61连通,通道63与储油腔61的连接处固定有气囊64,通道63内设置有压杆66,压杆66连接顶块65与气囊64,上模27内部开设有两条以上输油道67,输油道67的一端连接储油腔61,输油道67的另一端连接至上模27的底部,输油道67的另一端上设置有第一压力阀68。带料进入到各个冲压件内后,在冲压模内进行冲压。在冲压时上模27与下模28压合带料,使带料冲压成型。压合过程中,带料接触到上模27上的顶块65,并且将顶块65往上顶,顶块65带动压杆66往上移动,压杆66往上移动将气囊64推往储油腔61内移动。储油腔61内填充满润滑油,由于气囊64的挤压,储油腔61内的润滑油通过输油道67挤压第一压力阀68,第一压力阀68受到挤压后打开,润滑油从第一压力阀68流出流到冲压模内对带料进行润滑,使带料在冲压过程中得到较好的润滑效果。一次冲压完成后,上模27与下模28打开,顶块65复位,气囊64不再挤压储油腔61,此时储油腔61重新补充润滑油,使储油腔61处于满油状态。

[0035]

进一步地,储油腔61的顶部通过第一导管72连接储油罐71,第一导管72内设置有第二压力阀73,储油罐71通过第二导管与喷油箱531的底部连接,第二导管上设置有抽油泵。当气囊64不再挤入储油腔61时,储油腔61由于油量的减少处于负压状态,此时第二压力阀73打开,储油罐71内的润滑油流入到储油腔61内,将储油腔61填满。而第二导管连接到喷

头538箱的集油斗539内,集油斗539内收集的润滑油料也会补充到储油罐71内再次进行润滑利用,减少不必要的浪费。抽油泵能够加大润滑油进入储油罐71内的压力,使润滑快更快速地填充入储油罐71内。

[0036]

进一步地,切断冲压件21与切齿翻边冲压件22之间以及切齿翻边冲压件22与冲孔冲压件23之间均设置有转料机械臂24,冲孔冲压件23与承接台3之前设置有下料机器人25。带料在不同冲压件之间流转通过控制器4控制各个转料机械臂24来进进行夹持,当冲压完成后,下料机器人25将物料从冲压件上取到承接台3上,使整个生产过程中自动化程度提高,减少人工介入,提高生产的效率。

[0037]

本实施例的其它技术采用现有技术。

[0038]

本发明是通过优选实施例进行描述的,本领域技术人员知悉,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。本发明不受此处所公开的具体实施例的限制,其他落入本技术的权利要求内的实施例都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1