一种适用于骨架焊接的结构及焊接方法与流程

1.本发明涉及骨架的应用技术领域,更具体的是涉及一种适用于骨架焊接的结构及焊接方法。

背景技术:

2.传统的航空工业铝合金零件骨架产品是由2xxx(al

‑

cu)系列和7xxx(al

‑

zn)系列铝合金左、右侧板通过螺钉连接紧固的结构,该结构中的螺栓和为了使用螺钉紧固而设计的凸台结构大大增加了产品的重量,并且减少了装配空间,同时在焊接完毕后,会在加工的骨架上留下尾孔,因此,需要研究一种适用于骨架焊接的结构和焊接方法,同时为航空工业铝合金的加工制造进行技术储备。

技术实现要素:

3.为了克服上述现有技术的不足,本发明提供了一种适用于骨架焊接的结构及焊接方法,以解决上述背景技术中提出的问题。

4.本发明解决其技术问题所采用的技术方案是:一种适用于骨架焊接的结构,包括左侧板和右侧板,所述左侧板和右侧板的顶端和底端均向其垂直方向延伸出固定长度且用于拼接在一起并焊接的长条,所述左侧板和右侧板的顶侧左、右两端均设有连接组件,所述左侧板和右侧板的焊接处留有焊缝且在焊接面增加2mm焊接余量,所述左侧板和右侧板的拼接处焊接面的两端各留30mm焊接余量。

5.作为优选,所述左侧板整体为长条结构。

6.作为优选,所述左侧板的底侧靠近左端连接组件的位置设有方形凹陷。

7.作为优选,所述右侧板整体为长条结构。

8.作为优选,所述右侧板的底侧靠近右端连接组件的位置设有方形凹陷,所述右侧板左端连接组件的右侧设有方孔。

9.作为优选,所述连接组件为螺孔凸台或卡接凸台。

10.作为优选,所述螺孔凸台为内侧凸起外侧凹陷且中心处设有螺孔的结构。

11.作为优选,所述左侧板上的卡接凸台为内侧凸起外侧凹陷的结构,所述右侧板上的卡接凸台为外侧凸起内侧凹陷的结构,所述左侧板上的卡接凸台与右侧板上的卡接凸台整体形状一致。

12.作为优选,一种适用于骨架焊接的结构的焊接方法,包括以下步骤:

13.s1:将高速旋转的搅拌头以一定的下插速度扎入左侧板和右侧板拼接处的焊缝中,扎入到设定的下插深度时即搅拌头轴肩与工件表面接触,停留0.2s,使搅拌头沿着焊接方向移动且自身转动;

14.s2:轴肩与工件表面摩擦产生的热量和搅拌针搅拌产生的热量使焊缝材料温度升高,接头金属充分塑性软化,将软化的金属随着搅拌头的运动实现转移,形成连续的塑性流,使塑性流中的金属和塑性流接触的部分金属产生不同程度的塑性变形;

15.s3:通过搅拌头将产生塑性变形的材料填充至搅拌头后方的空腔,并在搅拌头轴肩与搅拌针的搅拌及挤压作用下实现材料的连接。

16.本发明的有益效果如下:

17.其一,该发明去掉了传统骨架螺栓连接结构的安装螺钉的凸台结构,减轻了产品的重量,增加了装配空间;

18.其二,该发明通过在左侧板和右侧板的焊接面增加2mm焊接余量,在左侧板和右侧板的的焊接面的两端各留30mm焊接余量,焊接完毕在后续的机械加工的时再去除此焊接余量,避免了在搅拌摩擦焊结束时尾孔留在骨架上的问题。

19.其三,该发明通过搅拌摩擦焊对接,焊缝成形美观,内部缺陷少,接头力学性能良好,接头抗拉强度较高;

20.其四,本发明通过搅拌摩擦焊代替螺栓连接,为零件之间的连接和装配提供了较大的裕度,同时减轻了结构重量,为航空产品设计提供更多的设计空间。

21.其五,该发明通过设计的连接组件,使左侧板和右侧板顶端两侧连接更为便捷,且通过卡接的方式进一步减轻了零件的结构重量。

附图说明

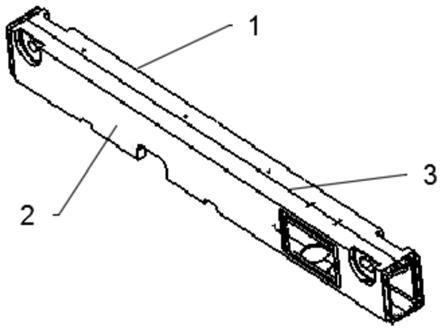

22.图1为本发明整体结构示意图;

23.图2为本发明左侧板结构示意图;

24.图3为本发明右侧板结构示意图;

25.图4为传统骨架螺钉连接结构。

26.图中标记为:1

‑

左侧板,2

‑

右侧板,3

‑

焊缝,4

‑

连接组件,5

‑

方形凹陷,6

‑

方孔,7

‑

安装螺钉凸台结构。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1:

29.如图2

‑

4所示,一种适用于骨架焊接的结构,包括左侧板1和右侧板2,所述左侧板1和右侧板2的顶端和底端均向其垂直方向延伸出固定长度且用于拼接在一起并焊接的长条,所述左侧板1和右侧板2的顶侧左、右两端均设有连接组件4,所述左侧板1和右侧板2的焊接处留有焊缝3且在焊接面增加2mm焊接余量,所述左侧板1和右侧板2的拼接处焊接面的两端各留30mm焊接余量。

30.该结构去掉了传统骨架中间位置的安装螺钉凸台结构7(如图4),减轻了产品的重量,增加了装配空间;由于搅拌摩擦焊焊接后表面质量不能满足使用要求,故在实施的焊接面增加2mm焊接余量;同时由于搅拌摩擦焊结束时,会留下尾孔,若骨架结构加引入板和引出板,会增加工装的投入,故在实施焊接面的两端各留30mm焊接余量,焊接完毕在后续的机械加工的时再去除此焊接余量,从而避免了在搅拌摩擦焊结束时尾孔留在骨架上的问题。

31.实施例2:

32.在实施例1的基础上,所述左侧板1整体为长条结构。

33.所述左侧板1的底侧靠近左端连接组件4的位置设有方形凹陷5。

34.所述右侧板2整体为长条结构。

35.所述右侧板2的底侧靠近右端连接组件4的位置设有方形凹陷5,所述右侧板2左端连接组件4的右侧设有方孔6。

36.所述连接组件4为螺孔凸台。

37.所述螺孔凸台为内侧凸起外侧凹陷且中心处设有螺孔的结构,此结构用于将螺钉通过螺孔将左侧板1和右侧板2顶端两侧连接,设置的内侧凸起结构使连接更加牢固。

38.实施例3:

39.在实施例1的基础上,所述左侧板1整体为长条结构。

40.所述左侧板1的底侧靠近左端连接组件4的位置设有方形凹陷5。

41.所述右侧板2整体为长条结构。

42.所述右侧板2的底侧靠近右端连接组件4的位置设有方形凹陷5,所述右侧板2左端连接组件4的右侧设有方孔6。

43.所述连接组件4为卡接凸台。

44.所述左侧板1上的卡接凸台为内侧凸起外侧凹陷的结构,所述右侧板2上的卡接凸台为外侧凸起内侧凹陷的结构,所述左侧板1上的卡接凸台与右侧板2上的卡接凸台整体形状一致,此结构在使用时,将左侧板1内侧的凸起嵌于右侧板2内侧的凹陷中,实现了左侧板1和右侧板2的顶端两侧卡接连接,该结构进一步减轻了零件的结构重量。

45.一种适用于骨架焊接的结构的焊接方法,包括以下步骤:

46.s1:将高速旋转的搅拌头以一定的下插速度扎入左侧板1和右侧板2拼接处的焊缝3中,扎入到设定的下插深度时即搅拌头轴肩与工件表面接触,停留0.2s,使搅拌头沿着焊接方向移动且自身转动;

47.s2:轴肩与工件表面摩擦产生的热量和搅拌针搅拌产生的热量使焊缝3材料温度升高,接头金属充分塑性软化,将软化的金属随着搅拌头的运动实现转移,形成连续的塑性流,使塑性流中的金属和塑性流接触的部分金属产生不同程度的塑性变形;

48.s3:通过搅拌头将产生塑性变形的材料填充至搅拌头后方的空腔,并在搅拌头轴肩与搅拌针的搅拌及挤压作用下实现材料的连接。

49.本发明对传统的骨架左侧板1和右侧板2进行改进设计,减轻了产品的重量,增加了装配空间;通过搅拌摩擦焊对接,焊缝3成形美观,内部缺陷少,接头力学性能良好,接头抗拉强度较高,由于搅拌摩擦焊存在变形,对于骨架上要求严格的结构与尺寸,需要焊后进行进一步加工。

50.以上的仅是本发明的优选实施方式,应当指出,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1