一种摩托车提升机放油连杆连接件的六角成型工艺的制作方法

一种摩托车提升机放油连杆连接件的六角成型工艺

1.技术领域:本发明涉及一种摩托车提升机制造技术领域,尤其是一种摩托车提升机放油连杆连接件的六角成型工艺。

2.

背景技术:

摩托车提升机一般以液压千斤顶为动力,在诸多零部件中,放油连杆一般连接在放油阀的外圆上,通过转动放油连杆,实现放油阀的打开或者关闭,现有技术中,放油连杆一般是由软钢丝和固定在软钢丝端部的帽杆组成,在放油连杆的实际使用过程中,软钢丝和帽杆之间的防跟转显得尤为重要。

3.

技术实现要素:

本发明的目的提供一种摩托车提升机放油连杆连接件的六角成型工艺,解决上述现有技术问题中的一个或者多个。

4.为解决上述技术问题,本发明的创新点在于:具体包括以下步骤:s1、将坯料分别冷挤压成型为两个圆形帽杆,圆形帽杆的内部均设有和软钢丝的连接的安装孔;s2、将软钢丝的两端分别插入两个圆形帽杆内部的安装孔中,将圆形帽杆放置在六角挤压模具中进行冷挤压;s3、六角挤压模具包括放置圆形帽杆的六角下模具以及六角上模具,六角上模具上设有1个第一冲头和2个第二冲头,第一冲头对圆形帽杆的中心位置进行冷挤压得到具有环形六角凹槽的第一中间件;s4、两个第二冲头同步对第一中间件进行冷挤压,第二冲头在第一中间件的冷挤压位置对称位于环形六角凹槽的两侧,得到具有六角面孔的六角帽杆,软钢丝过盈配合在六角面孔的内部。

5.进一步的,上述六角上模具包括驱动板以及驱动缸,驱动板的中心位置开设有贯穿槽,两个第二冲头固定在驱动板的下表面且位于贯穿槽的两侧,第一冲头位于贯穿槽的正下方且嵌合在两个第一冲头之间,驱动缸的驱动端是由相互嵌合的内活塞和外活塞组成,外活塞固定在驱动板的上表面,内活塞贯穿贯穿槽且和第二冲头固定连接。

6.进一步的,上述驱动缸为液压缸。

7.进一步的,上述第一冲头、两个第二冲头分别和六角下模具之间均拼接成型为六角凹槽,第一冲头和第二冲头的冲压吨位一致,第二冲头的初始高度和两个第一冲头的初始高度一致,第二冲头的冲压距离和第一冲头的冲压距离一致。

8.进一步的,上述第一冲头、第二冲头以及六角下模具的材料为渗碳钢20crmnti。

9.本发明的有益效果在于:1、本发明提供了一种摩托车提升机放油连杆连接件的六角成型工艺,第一冲头在圆形帽杆上冷挤压的余料朝向环形六角凹槽的两侧进行塑料流动,随后,两个第二冲头分别对环形六角凹槽的两侧进行冷挤压,实现将第一冲头在圆形帽杆上冷挤压的余料完全下压紧靠在软钢丝上,最终使得软钢丝过盈配合在六角帽杆的内部,增加了六角帽杆在软钢

丝上的挤压强度,从而确保软钢丝和六角帽杆之间不会跟转的现象。

10.2、本发明提供了一种摩托车提升机放油连杆连接件的六角成型工艺,在第一冲头和第二冲头冲压吨位一致的前提下,通过第一冲头、第二冲头初始位置以及冲压距离的设定,使得第一冲头、第二冲头在圆形帽杆表面上的冲压压力保持一致,在后续第一冲头、第二冲头分别完成在圆形帽杆上的冷挤压后,确保六角帽杆上的挤压面保持平整。

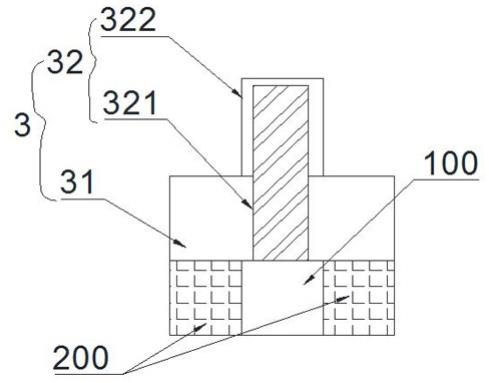

11.附图说明:图1为本发明六角上模具和六角下模具之间拼接后的正面剖面图。

12.图2为本发明六角上模具的侧面剖面图。

13.图3为本发明驱动板的表面剖面图。

14.图4为本发明软钢丝在圆形帽杆上的连接剖面图。

15.图5为本发明第一中间件的侧面结构图。

16.图6为本发明软钢丝在六角帽杆上的连接剖面图。

17.具体实施方式:为了加深对本发明的理解,下面将结合实施例和附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

18.如图1为本发明的一种具体实施方式,具体包括以下步骤:s1、将坯料分别冷挤压成型为两个圆形帽杆1,圆形帽杆1的内部均设有和软钢丝101的连接的安装孔11;s2、将软钢丝101的两端分别插入两个圆形帽杆1内部的安装孔11中,将圆形帽杆1放置在六角挤压模具中进行冷挤压;s3、六角挤压模具包括放置圆形帽杆1的六角下模具2以及六角上模具3,六角上模具3上设有1个第一冲头100和2个第二冲头200,第一冲头100对帽杆的中心位置进行冷挤压得到具有环形六角凹槽41的第一中间件4;s4、两个第二冲头200同步对第一中间件4进行冷挤压,第二冲头200在第一中间件4的冷挤压位置对称位于环形六角凹槽41的两侧,得到具有六角面孔51的六角帽杆5,软钢丝101过盈配合在六角面孔51的内部。

19.在本发明中,软钢丝101和六角帽杆5的过盈配合通过动力压入法实现,两者的配合面为六角面和圆形面,具体过程如下:第一冲头100在圆形帽杆1上冷挤压的余料朝向环形六角凹槽41的两侧进行塑料流动,随后,两个第二冲头200分别对环形六角凹槽41的两侧进行冷挤压,实现将第一冲头100在圆形帽杆1上冷挤压的余料完全下压紧靠在软钢丝101上,最终使得软钢丝101过盈配合在六角帽杆5的内部,增加了六角帽杆5在软钢丝101上的挤压强度,从而确保软钢丝101和六角帽杆5之间不会跟转的现象。

20.在本发明中,作为优选方案,上述六角上模具3包括驱动板31以及驱动缸32,驱动板31的中心位置开设有贯穿槽311,两个第二冲头200固定在驱动板31的下表面且位于贯穿槽311的两侧,第一冲头100位于贯穿槽311的正下方且嵌合在两个第一冲头100之间,驱动缸32的驱动端是由相互嵌合的内活塞321和外活塞322组成,外活塞322固定在驱动板31的上表面,内活塞321贯穿贯穿槽311且和第二冲头200固定连接。

21.在本发明中,在第一冲头100对圆形帽杆1进行冷挤压时,内活塞321穿过贯穿槽311驱动第一冲头100冷挤压在圆形帽杆1上,从而使得圆形帽杆1的中心位置成型为环形六

角凹槽41,随后外活塞322推动驱动板31,从而使得两个第二冲头200同步冷挤压在第一中间件4上。

22.在本发明中,作为优选方案,上述驱动缸32为液压缸,使用液压缸驱动更为平稳。

23.在本发明,作为优选方案,上述第一冲头100、两个第二冲头200分别和六角下模具2之间均拼接成型为六角凹槽6,第一冲头100和第二冲头200的冲压吨位一致,第二冲头200的初始高度和两个第一冲头100的初始高度一致,第二冲头200的冲压距离和第一冲头100的冲压距离一致。

24.在本发明中,在第一冲头100和第二冲头200冲压吨位一致的前提下,通过第一冲头100、第二冲头200初始位置以及冲压距离的设定,使得第一冲头100、第二冲头200在圆形帽杆1表面上的冲压压力保持一致,在后续第一冲头100、第二冲头200分别完成在圆形帽杆1上的冷挤压后,确保六角帽杆5上的挤压面保持平整。

25.在本发明中,作为优选方案,上述第一冲头100、第二冲头200以及六角下模具2的材料为渗碳钢20crmnti,这种材质的冲头,其挤压效果显著,能保证冲头的使用寿命和结构强度。

26.本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1