带轨道的承压环加工支架系统的制作方法

1.本发明属于坡口焊切技术领域,具体涉及一种带轨道的承压环加工支架系统。

背景技术:

2.在外罐罐体尺寸为φ57.5 m*36 m的50000 m2的双金属低温储罐的安装过程中,需要使用到圆环壳型承压圈,承压环是连接顶盖与筒体的主要受力构件,承压环锥板和环板都采用52 mm厚钢板,承压环环板尺寸为规则矩形,承压环锥板尺寸为不规则扇形圆环,钢板之间需要焊接,而在将两块钢板呈一定角度焊接之前,需要先在钢板的焊接边缘加工坡口。

3.坡口焊接对不同领域、要求、材料等,存在焊接方式不同、对焊工要求较高的情况,对焊接坡口及端面有严格的要求,特别是高强度、高厚度钢板。在机械加工过程中没有专门的承压环坡口加工设备,都是采用现场下料后交车床进行精加工,加工设备与焊接现场存在不同场地。承压环转运靠人工,一块块进行上下搬运,劳动强度大,易造成人员受伤。

4.现有的承压环坡口加工存在罐体承压环制作曲率较大、制作难度系数大、坡口加工耗时长、表面成型不好、不规整、加工速度无法满足要求、频繁更换和承压环转运工作量大,包括装车、卸车、运输、加工,费用较高,重点在于加工效率难以达到生产需求,无法满足快速且大量进行坡口加工的要求。

5.基于此,提出本案申请。

技术实现要素:

6.为了克服上述现有技术中的不足,本发明公开了一种带轨道的承压环加工支架系统,以解决承压环坡口加工难、耗时长和成本高的问题。

7.为达到上述目的,本发明的技术方案如下:一种带轨道的承压环加工支架系统,其包括两个承压环加工支架,即用于承压环环板坡口加工的承压环环板支架和用于承压环锥板坡口加工的承压环锥板支架,其中承压环环板为规则的矩形,承压环锥板为具有内弧和外弧的不规则扇形圆环结构,承压环环板与承压环锥板的厚度相同。

8.作为本发明的一种改进,所述承压环环板支架和承压环锥板支架都包括h型钢、槽钢、钢管、轨道和气割机,其中两条hw400*400型钢平行放置在地面,形成基础底座,再用数个hw150*150型钢横向连接基础底座对其加以加固。随后对所述基础底座进行二次找平找正,槽钢彼此等距离间隔地(例如,两两间隔1000 mm)安置在所述基础底座上,形成龙门支架,所述龙门支架外侧对应地焊接钢管作为挡板,龙门支架顶部设置有一个轨道,所述轨道上设置有一个可自由移动的气割机。

9.作为本发明的一种改进,所述龙门支架与钢管之间的距离d≥承压环环板或承压环锥板的厚度,所述厚度为约52 mm。

10.作为本发明的一种改进,所述承压环环板支架用于形成基础底座的两条hw400*

400型钢的腹板与地面平行,各个钢管的高度相同,由此龙门支架的顶部与地面平行。

11.作为本发明的一种改进,所述承压环锥板支架用于形成基础底座的两条hw400*400型钢的腹板与地面垂直,钢管的高度以hw150*150型钢的中线为对称轴向外依次递增,形成与承压环锥板内弧的弧度相同的开口向上的内凹弧形。

12.作为本发明的一种改进,所述承压环锥板支架的龙门支架的顶部也形成与承压环锥板内弧的弧度相同的开口向上的内凹弧形。

13.作为本发明的一种改进,所述承压环锥板支架的龙门支架与钢管之间用挡块连接,例如焊接或粘结,所述挡块的位置与承压环锥板的外弧贴合。

14.作为本发明的一种改进,所述承压环环板支架的轨道为金属制成的直梯形轨道,所述轨道与地面平行。

15.作为本发明的一种改进,所述承压环锥板支架的轨道为金属制成的开口向上的内凹弧形弯曲轨道,所述弧形的弧度与承压环锥板内弧的弧度相同。

16.作为本发明的一种改进,所述气割机包括电机、半自动割炬和滚轮,其中气割机的半自动割炬用电线连接在电机上,气割机的滚轮与轨道以可自由移动的方式接触,所述半自动割炬与水平方向呈约30

°

角。

17.从以上技术方案可以看出,本发明具有以下优点:现场下料、现场加工坡口、现场卷制,从而免去装车、卸车、运输、加工的费用,既避免了人工转运的高劳动强度和高危险性,同时又兼具了成本效益;承压环加工支架系统包括两个承压环加工支架,可同时原位进行承压板环板和锥板的坡口加工作业,大幅缩短加工时间,提高加工效率;所采用的部分型材可回收利用,避免浪费,并具有环保益处。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例。

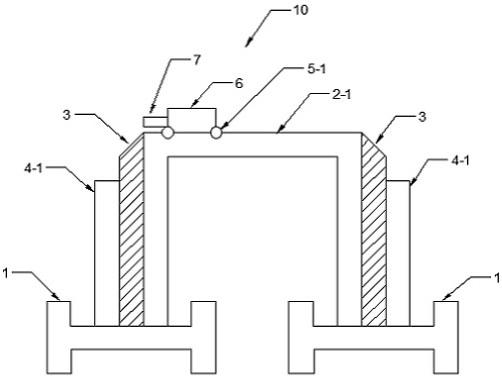

19.图1a为承压环环板支架的正视图;图1b为承压环环板支架的侧视图;图1c为承压环环板支架的俯视图;图2a为承压环锥板支架的正视图;图2b为承压环锥板支架的侧视图;图2c为承压环锥板支架的俯视图。

20.图中:1、h型钢;2

‑

1,2

‑

2、槽钢;3、承压环环板;4

‑

1,4

‑

2、钢管;5

‑

1,5

‑

2、轨道;6、气割机;7、半自动割炬;8、挡块;9、承压环锥板;10、承压环环板支架;20、承压环锥板支架。

具体实施方式

21.下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。

22.如图1a

‑

图1c和图2a

‑

图2c所示,本发明提供一种带轨道的承压环加工支架系统,其包括承压环环板支架10和承压环锥板支架20。所述承压环环板支架10和承压环锥板支架

20两者都包括h型钢1、槽钢2

‑

1和2

‑

2、钢管4

‑

1和4

‑

2、轨道5

‑

1和5

‑

2和气割机6,其中两条h型钢1平行放置在地面上,形成基础底座,再用数个比h型钢1短的工型钢横向连接基础底座以起到加固作用。在一个实施例中,h型钢1为hw400*400型钢,工型钢为hw150*150型钢。随后,对基础底座进行二次找平找正,槽钢2

‑

1和2

‑

2彼此等距离间隔地(例如,两两间隔1000 mm)安置在所述基础底座上,形成龙门支架,所述龙门支架2

‑

1和2

‑

2外侧对应地焊接多个钢管4

‑

1和4

‑

2作为挡板,龙门支架2

‑

1和2

‑

2与钢管4

‑

1和4

‑

2之间的距离d应等于或略大于承压环环板或锥板的厚度。在一个实施例中,用额外的钢管支撑作为挡板的钢管4

‑

1和4

‑

2,从而增加支架系统的稳定性。龙门支架2

‑

1和2

‑

2顶部设置有一个轨道5

‑

1和5

‑

2,所述轨道5

‑

1和5

‑

2上设置有一个可自由移动的气割机6。

23.如图1a

‑

图1c所示,承压环环板支架10用于形成基础底座的两条h型钢1的腹板与地面平行,各个钢管4

‑

1的高度都相同,龙门支架2

‑

1的顶部与地面平行。在本发明的实施例中,承压环环板3是规则矩形,厚52 mm、宽750 mm,长10030 mm,每块单重3吨。在本发明的实施例中,需要18个本发明的承压环环板。

24.在本发明的实施例中,将预计开坡口的位置画上线的承压环环板3吊起,放入钢管4

‑

1与龙门支架2

‑

1之间,将半自动割炬7调成与水平方向呈约30

°

角,打开气割机6,气割机6沿轨道5

‑

1匀速前进,使得半自动割炬7均匀切割并削薄承压环环板3,形成厚8 mm的坡口。切割后,将承压环环板3的坡口处进行打磨,切除棱角。

25.如图2a

‑

图2c所示,承压环锥板支架20用于形成基础底座的两条h型钢1的腹板与地面垂直,钢管4

‑

2的高度以h型钢1的中线为对称轴向外依次递增,形成开口向上的内凹弧形,所述弧形的弧度与承压环锥板9内弧的弧度相同。举例来说,以h型钢1的中线为对称,由内向外的钢管4

‑

2依次为高680 mm的钢管、上高699 mm且下高704 mm的梯形钢管、上高735 mm且下高743 mm的梯形钢管、上高790 mm且下高801 mm的梯形钢管、上高864 mm且下高878 mm的梯形钢管、上高958 mm且下高974 mm的梯形钢管按顺序堆成排列,由此形成内凹弧形。

26.在本发明的实施例中,所述承压环锥板支架20的龙门支架2

‑

2的顶部形成开口向上的内凹弧形,所述弧形的弧度与承压环锥板9内弧的弧度相同。所述承压环锥板支架20的龙门支架2

‑

2与钢管4

‑

2之间用多个挡块8连接,例如焊接或粘结;所述挡块8的位置与承压环锥板9的外弧贴合。在任一实施例中,所述龙门支架2

‑

2的高度高于龙门支架2

‑

1,钢管4

‑

2的高度高于钢管4

‑

1。更具体来说,在一个实施例中,龙门支架2

‑

1的高度等于或略高于750 mm,龙门支架2

‑

2的高度等于或略高于1710 mm。在一个实施例中,承压环锥板9是不规则扇形圆环,厚52 mm、宽1438 mm,长9095 mm,每块单重5.242吨。在实施例中,需要20个本发明的承压环锥板。

27.在本发明的实施例中,将预计开坡口的位置画上线的承压环环板9吊起,放入钢管4

‑

2与龙门支架2

‑

2之间,将半自动割炬7调成与水平方向呈约30

°

角,打开气割机6,气割机6沿具有上述弧度的轨道5

‑

2匀速前进,使得半自动割炬7均匀切割并削薄承压环环板9,形成厚8 mm的坡口。切割后,将承压环环板9的坡口处进行打磨,切除棱角。随后将经过打磨的承压环环板9放入卷板机未图示,煨制成设计要求弧度,然后再次用模具进行校正。

28.在本发明的实施例中,承压环环板和锥板下料后需经过组装胎具检查。

29.在本发明的每一实施例中,应注意,承压环环板3与锥板9下料时需要各预留2块,预留长度按整板长度确定。在对承压环环板3与锥板9进行切割时,所有对接焊缝在图纸要

求尺寸的基础之上需要预留2 mm的收缩余量,以避免焊接时的热胀冷缩作用影响坡口尺寸。此外,开坡口需要注意坡口的方向和角度,承压环环板3与锥板9都是三面坡口,需要统一坡口的方向。开好坡口后需要在板的正面和反面上注明储罐内侧或储罐外侧,方便承压环的组对和焊接。最后,如下表1所示,在画好线后,要作好标识移植和下料原始记录。

30.表1.质量控制尺寸控制内容允许偏差(mm)备注宽度

±

1下料后长度/弧长

±

1.5下料后对角线∣c1

‑

c2∣≤3下料后破口角度

±

2.5

°

下料后钝边

±

1下料后弦高

±

1.5下料后在本发明的实施例中,参考行业内的技术规范,用户需要制定支架制作方案,提出材料采购计划,并且需要采取满足加工承压环质量要求、标准和安全的措施。通过对低温储罐承压环的设计进行分析,结合现场实际情况和规范要求,根据本发明制成有效的承压环环板和锥板坡口加工支架系统。在后续实施过程中,应加强施工工序质量控制,完成承压环预制下料工作,由此使得承压环安装效果达到设计要求和预期目标。

31.尽管本发明就优选实施方式进行了示意和描述,但本领域的技术人员应当理解,只要不超出本发明的权利要求所限定的范围,可以对本发明进行各种变化和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1