一种药芯焊丝制造装置的制作方法

一种药芯焊丝制造装置

1.技术领域本发明涉及自动化设备领域,具体地说是一种焊丝在线处理设备。

背景技术:

2.药芯焊丝也称粉芯焊丝、管状焊丝,它分为加气保护和不加气保护两大类。药芯焊丝表面与实芯焊丝一样,是由塑性较好的低碳钢或低合金钢等材料制成的。目前国际上普遍采用钢带法生产药芯焊丝,它利用冷轧钢带作外皮原料,经裁成窄带并清洗后,把钢带轧制成u形断面形状,再把按剂量配好的焊粉填加到u形钢带中,用压轧机轧紧,最后经拉拔制成不同规格的药芯焊丝。

3.无渣自保护药芯焊丝是近年来发展起来的新型焊接材料,具有焊接效率高、焊后无需敲渣的优点,契合了大型耐磨设备对于修复效率的内在需求。

4.在无渣自保护药芯焊丝的药粉中,需要添加石墨,石墨相对于金属粉而言密度低,因此在药粉的混合过程中与金属粉不能充分的混匀,导致药芯焊丝的填充率不稳定出现渣溅,进一步影响焊缝的力学性能,严重影响药芯焊丝的质量。

技术实现要素:

5.针对现在无渣自保护药芯焊丝填粉过程中石墨与金属粉密度不同导致的要分混合不充分的问题,本发明提供一种药芯焊丝制造装置,可以避免上述问题的发生。

6.本发明解决其技术问题所采取的技术方案是:一种药芯焊丝制造装置,包括两组支撑托台,两组支撑托台之间安装有填粉回收处理机构,所述支撑托台与填粉回收处理机构之间设有导轨,所述导轨上安装有药粉混匀机构。

7.进一步的,所述支撑托台上侧设有v型槽,所述v型槽内安装有一转轴,所述转轴上转动连接有托辊,所述托辊上放置有u型槽。

8.进一步的,所述填粉回收处理机构包括底箱,所述底箱上侧设有填粉分离组件,所述填粉分离组件通过连杆连接有储料筒,所述储料筒下侧设有分料斗,所述分料斗处于u型槽正上方。

9.进一步的,所述分料斗底部设有底盘,所述储料筒及分料斗中部设有分料挡板,所述底盘上设有下料孔。

10.进一步的,所述下料孔侧壁上设有膨胀橡胶膜,所述膨胀橡胶膜与下料孔侧壁之间形成一空气腔,相邻空气腔之间通过连管相连通,所述连管连接有充气泵。

11.进一步的,所述填粉分离组件包括底板,所述底板两侧设有弹簧,所述弹簧连接有上振动台,所述上振动台中部设有v形进料口,所述v形进料口正下方设有出料管,所述底板上设有储料仓,在底板上设有气缸,所述气缸的伸缩杆上设有封堵板,封堵板一侧设有导向板,其中封堵板处于出料管正下方,所述上振动台底部设有底部槽,所述底部槽内设有振动电机。

12.进一步的,所述上振动台内还设有负压吸粉机构,所述负压吸粉机构包括驱动电机,所述驱动电机连接有主动绕线轮,所述主动绕线轮上缠绕有左钢丝绳,所述左钢丝绳穿过上振动台的左通孔后连接在处于上振动台的右导向孔内的负压吸粉板上,所述上振动台还设有右通孔,所述右导向孔与右通孔相连通,所述负压吸粉板右侧设有右钢丝绳 ,所述上振动台上设有支撑架,所述支撑架上设有辅助轴,所述辅助轴上转动连接有从动绕线轮,所述从动绕线轮与支撑架之间设有扭簧,所述从动绕线轮上缠绕有右钢丝绳,所述负压吸粉板连接有负压管,所述负压管连接有真空吸气机构。

13.进一步的,所述从动绕线轮上设有第一挡柱、第二挡柱、第三挡柱及第四挡柱,所述扭簧的两端被限制在第一挡柱、第二挡柱、第三挡柱及第四挡柱之间。

14.进一步的,所述药粉混匀机构包括电动缸与滑块,所述滑块沿导轨移动,所述电动缸连接有滑块,所述电动缸固定连接在支撑托台上,所述滑块上设有 磁悬浮高频振动电机,所述磁悬浮高频振动电机连接有安装板,所述安装板上设有振动毛。

15.进一步的,所述导轨上还安装有辅助振动的抹油机构,所述抹油机构包括一u型框,所述u型框包括框体,所述框体内部设有一u型海绵带,在框体底部设有若干出油孔,所述出油孔连接有油管,所述油管连接有油泵。

16.进一步的,所述u型框通过支撑杆安装在导轨上。

17.进一步的,所述支撑杆上设有长条孔,所述长条孔内安装有螺栓,螺栓穿过支撑杆上的长条孔后螺纹连接在导轨上。

18.本发明的有益效果是:本发明可用于u型槽内金属粉及石墨的均匀混合,并针对填料过程中掉落的金属粉及石墨进行二次回收及分类,提高原料利用率,降低生产成本。

附图说明

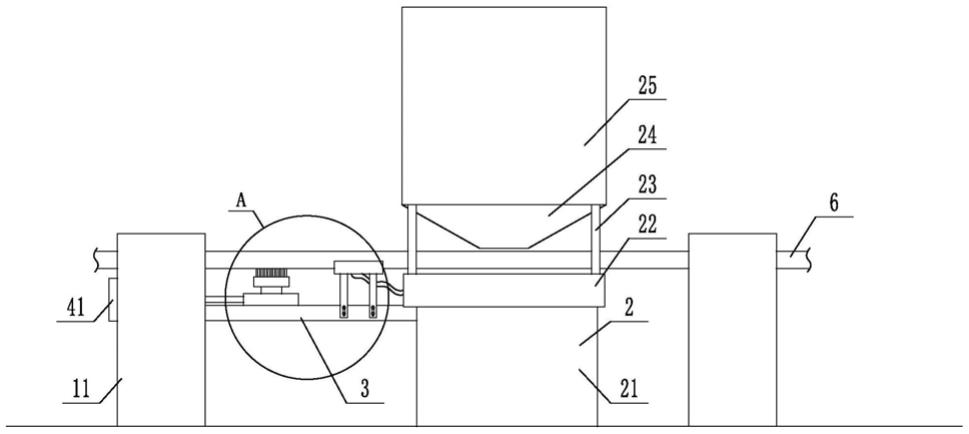

19.图1为本发明的结构示意图;图2为图1中a处的局部放大图;图3为储料筒的俯视图;图4为底盘的局部剖视图;图5为填粉分离组件的结构示意图;图6为图5中b处的局部放大图;图7为支撑托台的剖视图;图8为u型框的剖视图;图中:11支撑托台,111 v型槽,112转轴,113托辊,2填粉回收处理机构,21底箱,22填粉分离组件,23连杆,24分料斗,241下料孔,242膨胀橡胶膜,243连管,25储料筒,251分料挡板,221底板,222上振动台,223弹簧,224 v形进料口,225储料仓,226出料管,227气缸,228封堵板,229导向板,2210底部槽,2211振动电机,2212左通孔,2213驱动电机,2214主动绕线轮,2215左钢丝绳,2216右导向孔,2217负压吸粉板,2218右通孔,2219负压管,2220支撑架,2221辅助轴,2222从动绕线轮,2223第一挡柱,2224第二挡柱,2225第三挡柱,2226第四挡柱,2227扭簧,3导轨,4药粉混匀机构,41电动缸,42滑块,43磁悬浮高频振动电机,44安装板,45振动毛,5抹油机构,51 u型框,511框体,512出油孔,513 u型海绵带,52支撑杆,53长条孔,54螺栓,55油管,6 u型槽。

具体实施方式

20.在本发明的描述中,需要说明的是,术语“中心”、

ꢀ“

上”、

ꢀ“

下”、

ꢀ“

左”、

ꢀ“

右”、

ꢀ“

竖直”、“水平”、

ꢀ“

内”、

ꢀ“

外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、

ꢀ“

第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

21.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、

ꢀ“

相连”、

ꢀ“

连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

22.如图1至图8所示,一种药芯焊丝制造装置,包括两组支撑托台11,两组支撑托台之间安装有填粉回收处理机构2,所述支撑托台与填粉回收处理机构之间设有导轨3,所述导轨上安装有药粉混匀机构4。

23.至少一个实施例中,如图7所示,所述支撑托台11上侧设有v型槽111,所述v型槽内安装有一转轴112,所述转轴上转动连接有托辊 113,所述托辊上放置有用于制作药芯焊丝的u型槽6。

24.至少一个实施例中,所述填粉回收处理机构2包括底箱21,所述底箱上侧设有填粉分离组件22,所述填粉分离组件22通过连杆23连接有储料筒25,所述储料筒下侧设有分料斗24,所述分料斗处于u型槽正上方。

25.进一步的,如图3及图4所示,所述分料斗底部设有底盘,所述储料筒及分料斗中部设有分料挡板251,所述分料挡板可用于将金属粉与石墨分离开,所述底盘上设有下料孔241。

26.方案细化,所述下料孔侧壁上设有膨胀橡胶膜242,所述膨胀橡胶膜与下料孔侧壁之间形成一空气腔,相邻空气腔之间通过连管243相连通,所述连管可连接有充气泵。通过充气泵对空气腔充气,可改变相邻两个膨胀橡胶膜之间的距离,进而可以改变下料孔的大小,从而改变金属粉及石墨单位时间内的下料量。

27.至少一个实施例中,如图5及图6所示,所述填粉分离组件22包括底板221,所述底板两侧设有弹簧223,所述弹簧连接有上振动台222,所述上振动台中部设有v形进料口224,所述v形进料口正下方设有出料管226,所述底板上设有储料仓225,与之配合的是,在底板上设有气缸227,所述气缸的伸缩杆上设有封堵板228,封堵板一侧设有导向板229,其中封堵板处于出料管正下方。当气缸伸缩时,所述封堵板可会拉使得出料管下料至导向板上,当气缸伸出时,所述导向板及封堵板可使得物料被推送至储料仓内。所述上振动台底部设有底部槽2210,所述底部槽内设有振动电机2211,值得注意的是,当振动电机带动上振动台在弹簧作用下上下振动时,此时封堵板并不会完全封堵出料管,此时出料管会存在间歇性的出料,利用该振动效果,石墨处于金属粉正上方,出料管间歇出的小部分物料均为金属粉,然后该金属粉在气缸带动下被推送至储料仓225内。如需出料较多,只需要调节导向板相对于出料管的位置即可,当封堵板完全脱离出料管,且导向板处于出料管下方时此时出料最多。

28.进一步的,所述上振动台内还设有负压吸粉机构。所述负压吸粉机构可用于吸取处于金属粉上方的石墨。所述负压吸粉机构包括驱动电机2213,所述驱动电机连接有主动绕线轮2214,所述主动绕线轮上缠绕有左钢丝绳2215,所述左钢丝绳穿过上振动台的左通孔2212后连接在处于上振动台的右导向孔2216内的负压吸粉板2217上,所述上振动台还设有右通孔2218,所述右导向孔与右通孔相连通,所述负压吸粉板右侧设有右钢丝绳 ,所述上振动台上设有支撑架2220,所述支撑架上设有辅助轴2221,所述辅助轴上转动连接有从动绕线轮2222,所述从动绕线轮与支撑架之间设有扭簧2227,所述从动绕线轮上缠绕有右钢丝绳。

29.方案细化,所述从动绕线轮上设有第一挡柱2223、第二挡柱2224、第三挡柱2225及第四挡柱2226,所述扭簧的两端被限制在第一挡柱2223、第二挡柱2224、第三挡柱2225及第四挡柱2226之间。

30.所述负压吸粉板连接有负压管2219,所述负压管连接有真空吸气机构。该真空吸气机构可为真空泵。

31.至少一个实施例中,如图2所示,所述药粉混匀机构4包括电动缸41与滑块42,所述滑块沿导轨移动,所述电动缸连接有滑块,所述电动缸固定连接在支撑托台上,所述滑块上设有磁悬浮高频振动电机43,所述磁悬浮高频振动电机连接有安装板44,所述安装板上设有振动毛45。利用振动毛的不断振动促进金属粉与石墨粉的混合,值得注意的是,金属粉处于石墨底部,振动毛不断振动时,使得石墨逐渐渗入金属粉间隙中。

32.至少一个实施例中,如图2及图8所示,所述导轨上还安装有辅助振动的抹油机构5,抹油机构可在u型槽底部涂抹油,使得振动毛端部接触油,从而使得油内部产生细微泡沫,该微小振动可用于金属粉与石墨的均匀混合。所述抹油机构5包括一u型框51,所述u型框 包括框体511,所述框体内部设有一u型海绵带513,在框体底部设有若干出油孔512,所述出油孔连接有油管55,所述油管连接有油泵。

33.进一步的,所述u型框通过支撑杆52安装在导轨上。

34.方案细化,所述支撑杆上设有长条孔53,所述长条孔内安装有螺栓54,螺栓穿过支撑杆上的长条孔后螺纹连接在导轨上。

35.除说明书所述的技术特征外,均为本专业技术人员的已知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1