用于地面内涂层防腐管线修复的无损焊接工艺的制作方法

1.本发明涉及涂层管道修复技术领域,尤其涉及一种用于地面内涂层防腐管线修复的无损焊接工艺。

背景技术:

2.油气传输管道使用过程中,因腐蚀等原因造成管道泄漏,需要对管道进行修复,现有的修复方法通常采用将原有的泄漏管道切割掉,使用新管道进行填补焊接,然而,在管道对接焊接过程中,由于高温易造成管道内壁防腐涂层脱落,降低了修复后的油气传输管道的防腐效果。

技术实现要素:

3.本发明提供一种用于地面内涂层防腐管线修复的无损焊接工艺,用以解决现有技术中涂层管道修复时管道防腐效果差的缺陷。

4.本发明提供一种用于地面内涂层防腐管线修复的无损焊接工艺,包括:清理第一目标管道和第二目标管道对接处的涂层,形成涂层待修复区域;在所述第一目标管道的外部套设第一管箍,在所述第二目标管道的外部套设第二管箍,并对所述第一管箍、所述第二管箍进行角焊连接;对所述第一目标管道和所述第二目标管道进行降温处理,在所述涂层待修复区域涂覆防腐涂层,将所述第一目标管道和所述第二目标管道密封对接;对所述第一管箍和所述第二管箍进行对口焊接。

5.根据本发明提供的一种用于地面内涂层防腐管线修复的无损焊接工艺,在所述清理第一目标管道和第二目标管道对接处的涂层,形成涂层待修复区域的步骤之前还包括:将所述第一目标管道和所述第二目标管道的对接端面打磨平整。

6.根据本发明提供的一种用于地面内涂层防腐管线修复的无损焊接工艺,在所述将所述第一目标管道和所述第二目标管道的对接端面打磨平整的步骤之后还包括:在所述第一目标管道和/或所述第二目标管道的对接端面开设第一坡口;其中,当所述第一目标管道和所述第二目标管道的对接端面均开设所述第一坡口时,两个所述第一坡口的方向相反。

7.根据本发明提供的一种用于地面内涂层防腐管线修复的无损焊接工艺,所述清理第一目标管道和第二目标管道对接处的涂层,形成涂层待修复区域的步骤进一步包括:将所述第一目标管道由与所述第一管箍角焊处向两侧清理掉长度大于或等于70mm的涂层;将所述第二目标管道由与所述第二管箍角焊处向两侧清理掉长度大于或等于70mm的涂层。

8.根据本发明提供的一种用于地面内涂层防腐管线修复的无损焊接工艺,所述在所述第一目标管道的外部套设第一管箍,在所述第二目标管道的外部套设第二管箍,并对所述第一管箍和所述第二管箍进行角焊连接的步骤之前还包括:在所述第一目标管道的外部或所述第二目标管道的外部套设定位环,其中,所述定位环的一端端面延伸至所述第一目标管道或所述第二目标管道的外部;其中,所述第一管箍或所述第二管箍套设在所述定位环的外部。

9.根据本发明提供的一种用于地面内涂层防腐管线修复的无损焊接工艺,所述在所述第一目标管道的外部或所述第二目标管道的外部套设定位环的步骤之后还包括:在所述第一管箍和所述第二管箍相对的端面开设第二坡口;其中,两个所述第二坡口的方向相反。

10.根据本发明提供的一种用于地面内涂层防腐管线修复的无损焊接工艺,所述对所述第一目标管道和所述第二目标管道进行降温处理,在所述涂层待修复区域涂覆防腐涂层,将所述第一目标管道和所述第二目标管道密封对接的步骤进一步包括:将所述第一目标管道和所述第二目标管道降温至小于100℃。

11.根据本发明提供的一种用于地面内涂层防腐管线修复的无损焊接工艺,所述对所述第一目标管道和所述第二目标管道进行降温处理,在所述涂层待修复区域涂覆防腐涂层,将所述第一目标管道和所述第二目标管道密封对接的步骤进一步包括:在所述涂层待修复区域涂覆厚度为150

‑

300μm的防腐涂层。

12.根据本发明提供的一种用于地面内涂层防腐管线修复的无损焊接工艺,所述对所述第一目标管道和所述第二目标管道进行降温处理,在所述涂层待修复区域涂覆防腐涂层,将所述第一目标管道和所述第二目标管道密封对接的步骤进一步包括:将所述第一目标管道和所述第二目标管道对接后,在所述第一坡口处安装密封圈。

13.根据本发明提供的一种用于地面内涂层防腐管线修复的无损焊接工艺,所述对所述第一管箍和所述第二管箍进行对口焊接的步骤还包括:沿所述第二坡口将所述第一管箍和所述第二管箍焊接连接。

14.本发明提供的用于地面内涂层防腐管线修复的无损焊接工艺,通过在管箍焊接前将管道内的涂层清理干净,在管箍焊接后,对管道内壁重新涂覆防腐涂层,避免了管箍焊接时对涂层造成的影响,避免了管道在焊接过程中因高温导致防腐性能下降。

附图说明

15.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

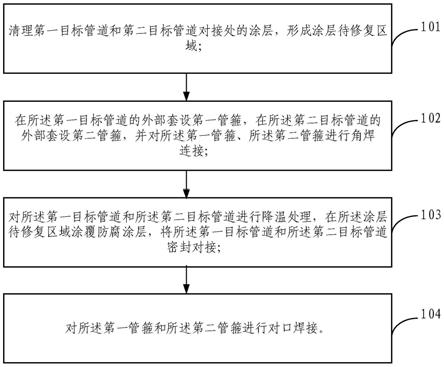

16.图1是本发明提供的用于地面内涂层防腐管线修复的无损焊接工艺的流程图;

具体实施方式

17.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.本发明的说明书和权利要求书中的术语“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

19.下面结合图1描述本发明的用于地面内涂层防腐管线修复的无损焊接工艺。

20.如图1所示,在本发明的一个实施例中,用于地面内涂层防腐管线修复的无损焊接

工艺,具体包括以下步骤:

21.步骤101:清理第一目标管道和第二目标管道对接处的涂层,形成涂层待修复区域。

22.具体来说,在将管箍的一端与管道焊接时,管箍焊接时的高温会将管道内的防腐涂层破坏,因此,在将管箍套设在管道外后,将管箍的一端与管道角焊时,需要先将管道内与管箍焊缝位置相邻区域内的涂层清理掉。具体地,清理掉的涂层的长度为:从每个管道与管箍的焊接处开始向管道两侧清理掉长度大于或等于70mm的涂层。

23.步骤102:在第一目标管道的外部套设第一管箍,在第二目标管道的外部套设第二管箍,并对第一管箍、第二管箍进行角焊连接。

24.具体来说,在本实施例中,在管道修复时,先在第一目标管道和第二目标管道的外部分别套设第一管箍和第二管箍,第一管箍的一端与第一目标管道角焊连接,第二管箍的一端与第二目标管道角焊连接。

25.步骤103:对第一目标管道和第二目标管道进行降温处理,在涂层待修复区域涂覆防腐涂层,将第一目标管道和第二目标管道密封对接。

26.具体来说,在将第一管箍和第二管箍分别与第一目标管道和第二目标管道焊接后,对第一目标管道和第二目标管道进行降温处理,具体地,可使用滚筒毛刷蘸水对第一目标管道和第二目标管道的外壁进行降温,降温后,清理第一目标管道和第二目标管道内的水渍,水渍干燥后使用专用滚筒刷蘸防腐涂料涂抹第一目标管道和第二目标管道内的涂层待修复区域,并涂覆均匀。然后,将第一目标管道和第二目标管道密封对接。具体地,第一目标管道和第二目标管道可通过密封圈密封连接。

27.需要说明的是:对第一目标管道和第二目标管道进行降温处理的方法也可以为其他方法,如在第一目标管道和第二目标管道的外部包裹湿毛巾进行降温,或采用其他方法进行降温。

28.步骤104:对第一管箍和第二管箍进行对口焊接。

29.具体来说,在第一目标管道和第二目标管道密封对接后,先在第一管箍和第二管箍的相对面之间进行氩弧焊打底焊,再采用电弧盖面焊将第一管箍和第二管箍进行对口焊接,以将第一管箍和第二管箍连接。

30.进一步地,在本实施例中,使用氩弧焊进行打底焊时,可采用直径为2.5mm的焊丝进行焊接。在氩弧焊打底工作完成后,按照相关标准进行检测,检测合格后进行电焊盖面作业,电焊盖面采用j427gb/e4303焊条。焊接完成后,焊接外观符合相关标准要求。

31.本发明实施例提供的用于地面内涂层防腐管线修复的无损焊接工艺,通过在管箍焊接前将管道内的涂层清理干净,在管箍焊接后,对管道内壁重新涂覆防腐涂层,避免了管箍焊接时对涂层造成的影响,避免了管道在焊接过程中因高温导致防腐性能下降。

32.在本发明的一个实施例中,在清理第一目标管道和第二目标管道对接处的涂层,形成涂层待修复区域的步骤之前还包括以下步骤:将第一目标管道和第二目标管道的对接端面打磨平整。

33.具体来说,在管道修复时,可根据现场施工工况,测量管道尺寸,根据测量结果切割管道,切割出的管道用于与待修复的管道进行连接。在本发明的实施例中,为便于理解,将待修复的管道和切割出的管道采用第一目标管道和第二目标管道进行指代,以便简化表

述。在将第一目标管道和第二目标管道密封连接前,先将第一目标管道和第二目标管道对接的两个端面打磨平整。在本发明的一个实施例中,打磨余量为5mm。

34.进一步地,在将第一目标管道和第二目标管道的对接端面打磨平整后还包括:在第一目标管道和/或第二目标管道的对接端面开设第一坡口,其中,当第一目标管道和第二目标管道的对接端面均开设第一坡口时,两个第一坡口的方向相反。

35.具体来说,在将第一目标管道和第二目标管道的对接端面打磨平整后,在第一目标管道或第二目标管道的任一对接端面,或二者的两个对接端面开设第一坡口,该第一坡口用于在第一目标管道和第二目标管道对齐后,在此第一坡口内安装密封圈,以实现第一目标管道和第二目标管道的密封连接。

36.进一步地,在本发明的一个实施例中,在第一目标管道的对接端面开设第一坡口,第二目标管道的对接端面不开设坡口,其中,第一坡口的尺寸为3mm

×

45

°

。

37.在本发明的一个实施例中,清理第一目标管道和第二目标管道对接处的涂层,形成涂层待修复区域的步骤还包括:将第一目标管道由与第一管箍的角焊处向两侧清理掉长度大于或等于70mm的涂层,将第二目标管道由与第二管箍的角焊处向两侧清理掉长度大于或等于70mm的涂层,以避免第一管箍在与第一目标管道进行焊接时,第二管箍在与第二目标管道进行焊接时,对第一目标管道和第二目标管道内的涂层造成脱落。

38.在本发明的一个实施例中,在第一目标管道的外部套设第一管箍,在第二目标管道的外部套设第二管箍,并对第一管箍和第二管箍进行角焊连接的步骤之前还包括以下步骤:在第一目标管道的外部或第二目标管道的外部套设定位环,其中,定位环的一端端面延伸至第一目标管道或第二目标管道的外部;其中,第一管箍或第二管箍套设在定位环的外部。

39.具体来说,定位环可套设在第一目标管道的外部,也可套设在第二目标管道的外部,定位环用于固定密封圈,使第一目标管道和第二目标管道形成密封空间,定位环的一端延伸至第一目标管道或第二目标管道的外部,在第一目标管道和第二目标管道对齐后,定位环可同时位于第一目标管道和第二目标管道的外部,以将安装在第一坡口处的密封圈固定,使第一目标管道和第二目标管道密封连接,防止油气泄漏。

40.进一步地,在本实施例中,定位环与第一目标管道或第二目标管道套接的一端采用焊接方式连接。

41.进一步地,在本发明的实施例中,在第一目标管道的外部或第二目标管道的外部套设定位环的步骤之后,还包括:在第一管箍和第二管箍相对的端面开设第二坡口,其中,两个第二坡口的方向相反。

42.具体来说,在本实施例中,第一管箍的第一端与第一目标管道焊接连接,第一管箍的第二端的内壁与第一目标管道的外壁之间形成第一空间。第二管箍的第一端与第二目标管道焊接连接,第二管箍的第二端的内壁与第二目标管道的外壁之间形成第二空间,定位环位于该第一空间或第二空间内,第一管箍的第二端与第二管箍的第二端分别开设有方向相反的坡口,在将第一管箍和第二管箍对口焊连接时,可先进行打底焊,打底焊后,在第二坡口的位置进行电焊盖面作业,以将第一管箍和第二管箍对口焊接,连接牢固。

43.在本发明的一个实施例中,对第一目标管道和第二目标管道进行降温处理,在涂层待修复区域涂覆防腐涂层,将第一目标管道和第二目标管道密封对接的步骤进一步包

括:将第一目标管道和第二目标管道降温至小于100℃后,再在涂层待修复区域涂覆防腐涂层。

44.具体来说,对第一目标管道和第二目标管道进行降温处理,具体地,可使用滚筒毛刷蘸水对第一目标管道和第二目标管道的外壁进行降温,降温后,清理第一目标管道和第二目标管道内的水渍,水渍干燥后使用专用滚筒刷蘸防腐涂料涂抹第一目标管道和第二目标管道内的涂层待修复区域,并涂覆均匀。然后,在第一坡口处涂抹密封专用胶,使用工装将密封圈安装在第一坡口处,此时密封圈位于定位环内,取出工装,将第一管箍和第二管箍对口焊连接。

45.进一步地,在第一目标管道和第二目标管道的涂层待修复区域涂覆防腐涂层后,使用湿膜检测尺寸检测防腐涂层的厚度,当防腐涂层的厚度为150

‑

300μm时,即达到工艺要求。

46.以下举例具体说明本发明提供的用于地面内涂层防腐管线修复的无损焊接工艺的具体操作过程:

47.首先,根据预设的管箍与管道的焊接位置,对第一目标管道和第二目标管道由焊接处向两侧各清理掉长度大于或等于70mm的涂层,涂层清理掉后,将定位环的第一端与第一目标管道焊接连接,定位环的第二端延伸至第一目标管道的外部,然后将第一管箍的一端与第一目标管道角焊连接,第二管箍的一端与第二目标管道角焊连接,此时,角焊连接的焊缝位置为预设的管箍与管道的焊接位置。

48.对第一目标管道和第二目标管道进行降温处理,当第一目标管道和第二目标管道降温至小于100℃后,再在涂层待修复区域涂覆防腐涂层。然后,在第一目标管道的第一坡口处涂抹密封专用胶,使用工装将密封圈安装在第一坡口处,此时密封圈位于定位环内,取出工装,将第一管箍和第二管箍进行对口焊连接。

49.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1