一种塔吊起重臂焊接装置的制作方法

1.本发明涉及工程机械塔吊的生产器械领域,具体涉及一种塔吊起重臂焊接装置。

背景技术:

2.现在塔吊起重臂在进行焊接加工的时候,需要先校正三根弦杆的方向,然后连接弦杆的连接杆焊接在弦杆上,现在塔机吊臂的加工方式是将三根弦杆装夹定位工装上,现在弦杆装夹的时候,一般通过插销将弦杆的端部固定在工装上(即为在工装上设置有供插销穿过的插销孔,在进行弦杆装夹的时候,需要插销分别穿过弦杆端部的孔与工装上的孔,这样实现装夹),由于塔机起吊臂端部的精度要求比较的高,这样插销与起吊臂端部孔/工装上孔的配合精度比较高,这样在进行装配的时候难度比较大(即为在进行装夹的时候,在重达2吨的弦杆处于悬空状态下,要将弦杆与连接座孔对齐,而后用销轴连接,这一过程操作要求高、难度大,一丝一毫的偏差都达不到安装要求),导致装配的效率比较的低,这样降低塔机起重臂的焊接加工效率与加工难度,同时在进行装夹的时候需要人工进行装夹,在进行拆卸的是也需要人工进行拆卸,这样工作人员的劳动强度比较大,同时劳动人口增加,这样增加了起重臂加工的成本。

技术实现要素:

3.针对上述现有技术的不足,本发明公开了一种塔吊起重臂焊接装置,便于对起吊臂的弦杆进行装夹,同时自动夹紧的方式实现对弦杆的夹紧限位,防止弦杆中段在焊接的时候弯曲形变,同时进行自动装夹与卸载,这样装夹与拆卸的速度比较的快,这样提高起重臂的加工效率,让生产过程趋于精简化。

4.与现有技术相比,本发明的方案:一种塔吊起重臂焊接装置,包括装夹机构、夹紧机构与自动输送机构,在地面上安装有安装基座,在安装基座上设置有滑动组件,在滑动组件的两端均设置有在滑动组件上进行移动的装夹机构,两个装夹机构对弦杆的端部进行装夹,在安装基座上设置有夹紧机构,通过夹紧机构对弦杆两端进行夹紧,在安装基座的一侧设置有自动输送机构,通过自动输送机构自动将弦杆进行安装与拆卸下来;在每组装夹机构上设置有多个可以调节位置的工装连接座且每个工装连接座的位置与弦杆的位置相对应,在工装连接座上开有半圆形装配槽,在半圆形的装配槽内放置有安装销且安装销插入到弦杆的孔内,这样可以实现快速装夹。

5.优选地,装夹机构包括安装座、滑动导向板与调节组件,其中安装座的底部与滑动组件滑动配合,在安装座的顶部设置有滑动导向板,在滑动导向板上开有与工装连接座相对应的导向槽,工装连接座嵌入到对应的导向槽内且工装连接座沿着导向槽进行滑动,位于顶部的工装连接座与竖向的调节组件进行连接,位于底部的两个工装连接座与横向的调节组件进行连接,通过竖向的调节组件调节高度工装连接座的高度,通过横向的调节组件调节两个工装连接座的间距,这样起到根据起重臂尺寸调节工装连接座的位置关系,这样适用性比较的广。

6.优选地,夹紧机构包括两侧的挡板与中间的撑开组件,同一侧的挡板固定在同一根联动杆上且在联动杆与安装基座之间设置有液压缸,在横向的调节组件与液压缸之间设置有联动组件,这样工装连接座与挡板进行联动,撑开组件位于安装基座上且撑开组件位于两侧挡板之间,撑开组件包括撑开板、撑杆、螺纹套筒与驱动组件,驱动组件即为丝杠,在丝杆上套有多个螺纹套筒,丝杠通过轴承座固定在安装基座上在每个螺纹套筒上铰接有撑杆,每两个相邻两个螺纹套筒为一组,每组螺纹套筒上的撑杆末端铰接在同一块撑开板上,撑开板抵在弦杆上,在撑开板朝向弦杆的一侧设置有均压力传感器且多个压力传感器均与驱动丝杆转动的步进电机进行连接并控制步进电机的工作。

7.优选地,自动输送机构包括储存组件、送料组件与升降组件,其中储存组件为竖向输送通道且每个竖向输送通道与对应的工装连接座相对应,在每根竖向输送通道内设置有送料组件,同时通过送料组件将相邻弦杆之间相互隔开,多个储存组件固定在同一个固定架上,在固定架与地面之间设置有升降组件,通过升降组件使多个输送通道进行升降;送料组件包括输送链条、支撑隔板与驱动组件,在输送通道的顶部与底部均通过轴承固定有多个齿轮,每对上下相对的齿轮上套有同一根输送链条,在输送链条上固定有多道上下等间距设置有支撑隔板,通过支撑隔板将两根弦杆相互隔开,在齿轮上设置有电机且电机驱动齿轮进行转动。

8.与现有技术相比,本发明的优点在于:1、便于对起吊臂的弦杆进行装夹,同时自动夹紧的方式实现对弦杆的夹紧限位,防止弦杆中段在焊接的时候弯曲形变,同时进行自动装夹与卸载,这样装夹与拆卸的速度比较的快,这样提高起重臂的加工效率,让生产过程趋于精简化。

附图说明

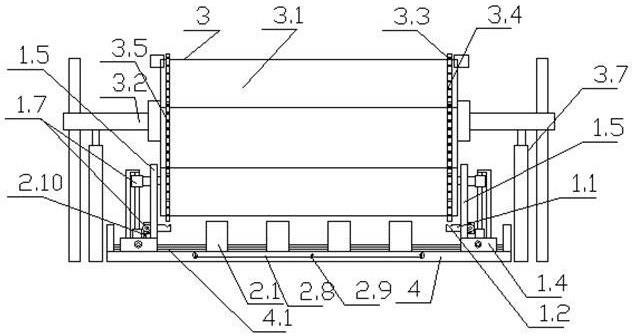

9.图1为本发明的主视图。

10.图2为本发明装夹机构的示意图。

11.图3为本发明夹紧机构的示意图。

12.图4为本发明装夹机构与夹紧机构的配合示意图。

13.图5为本发明调节组件的示意图。

14.图6为本发明自动输送机构的示意图。

15.其中,1、装夹机构,1.1、工装连接座,1.2、半圆形装配槽,1.3、安装销,1.4、安装座,1.5、滑动导向板,1.6、导向槽,1.7、调节组件,2、夹紧机构,2.1、挡板,2.2、撑开组件,2.3、撑开板,2.4、撑杆,2.5、螺纹套筒,2.6、驱动组件,2.7、压力传感器,2.8、联动杆,2.9、液压缸,2.10、联动组件,3、自动输送机构,3.1、储存组件,3.2、固定架,3.3、送料组件,3.4、输送链条,3.5、支撑隔板,3.7、升降组件,3.8、齿轮,4、安装基座,4.1、滑动组件。

具体实施方式

16.现结合附图,对本发明进一步的阐述。

17.如图1-6所示,一种塔吊起重臂焊接装置,包括装夹机构1、夹紧机构2与自动输送机构3,在地面上通过螺栓紧固的方式固定并安装有安装基座4,在安装基座4上设置有滑动组件4.1(滑动组件4.1即为滑动轨道、滑动座与锁止螺栓,滑动轨道通过焊接的方式固定在

安装基座4上,在滑动轨道上嵌套有在滑动座上进行移动的移动座,在移动座上设置有穿过并抵在滑动轨道上的锁止螺栓,通过锁止螺栓实现对滑动座的锁止,这样实现滑动座的调节与锁止固定),在滑动组件4.1的两端均设置有在滑动组件4.1上进行移动的装夹机构1(即为两组装夹机构1分别通过螺栓紧固的方式固定在滑动组件4.1的两个滑动座上,根据起重臂的长度调节两个装夹机构1之间的间距,这样通过两个装夹机构1对起重臂的两端进行装夹与固定,这样工作人员将连接条焊接在弦杆上进行弦杆之间的连接),两个装夹机构1对弦杆的端部进行装夹,在安装基座4上设置有夹紧机构2,通过夹紧机构2对弦杆两端进行夹紧(夹紧机构2将弦杆的侧面进行夹紧,防止在进行起重臂装夹的时候,由于弦杆过长发生形变而发生起重臂加工出现误差的情况),在安装基座4的上侧设置有自动输送机构3,通过自动输送机构3自动将弦杆进行安装与拆卸下来;在每组装夹机构1上设置有多个可以调节位置的工装连接座1.1且每个工装连接座1.1的位置与弦杆的位置相对应,即为每根弦杆的端部与对应的工装连接座1.1进行对接与固定,在工装连接座1.1上开有半圆形装配槽1.2,在半圆形装配槽1.2内放置有安装销1.3且安装销1.3插入到弦杆的孔内,这样可以实现快速装夹,这样弦杆与工装连接座1.1的连接比较快且操作比较的简单,这样装夹与拆卸的速度比较的快,这样提高起重臂的加工效率,让生产过程趋于精简化。

18.装夹机构1包括安装座1.4、滑动导向板1.5与调节组件1.7,其中安装座1.4的底部与滑动组件4.1滑动配合(即为安装座1.4的底部通过螺栓紧固的方式固定在滑动组件4.1的滑动座上),在安装座1.4的顶部通过焊接的方式固定有滑动导向板1.5,在滑动导向板1.5上开有与工装连接座1.1相对应的导向槽1.6,工装连接座1.1的尾部嵌入到对应的导向槽1.6内且工装连接座1.1沿着导向槽1.6进行滑动,这样通过工装连接座1.1的移动实现调节两个相邻工装连接座1.1的间距,这样根据起吊臂的型号进行对应的调节与装夹,位于顶部的工装连接座1.1与竖向的调节组件1.7进行连接(竖向的调节组件1.7即为丝杆与电机,丝杆与顶部的工装连接座1.1通过螺纹配合的方式进行连接,通过丝杠的转动实现顶部工装连接座1.1的上下移动,这样实现高度调节),位于底部的两个工装连接座1.1与横向的调节组件1.7进行连接(横向的调节组件1.7即为通过双向丝杆与电机进行连接,位于底部的两个工装连接座1.1分别与双向丝杆的不同螺纹段进行螺纹配合,这样当双向丝杆转动的时候,位于底部的两个工装连接座1.1相对或者相背运动,这样调节工装连接座1.1的间距),上述通过电机加丝杠的调节方式,这样调节比较方便与简单,当进行自动自动化改装的时候,只需要将电机切换成伺服电机或者步进电机即可,为以后的自动化改装打下基础,通过竖向的调节组件1.7调节高度工装连接座1.1的高度,通过横向的调节组件1.7调节两个工装连接座1.1的间距,这样起到根据起重臂尺寸调节工装连接座1.1的位置关系,这样适用性比较的广。

19.夹紧机构2包括两侧的挡板2.1与中间的撑开组件2.2,同一侧的挡板2.1通过焊接的方式固定在同一根联动杆2.8上且在联动杆2.8与安装基座4之间通过焊接的方式固定有液压缸2.9,通过液压缸2.9实现对联动杆2.8的推顶,这样挡板2.1对弦杆的外侧进行抵紧,在横向的调节组件1.7与液压缸2.9之间设置有联动组件2.10(联动组件2.10即为红外线测距传感器与反射挡板2.1,反射挡板2.1通过焊接的方式固定在底部的工装连接座1.1上,红外线测距传感器通过螺栓固定在滑动导向板1.5上,当底部的工装连接座1.1发生移动的时候,红外线测距传感器检测到与反射挡板2.1之间的间距,红外线测距传感器通过导线与控

制液压缸2.9的伺服系统进行连接,通红外线测距传感器与反射挡板2.1之间的间距实现底部工装连接座1.1与挡板2.1的联动),这样工装连接座1.1与挡板2.1进行联动,撑开组件2.2位于安装基座4上且撑开组件2.2位于两侧挡板2.1之间,撑开组件2.2包括撑开板2.3、撑杆2.4、螺纹套筒2.5与驱动组件2.6,驱动组件2.6即为丝杠,在丝杆上套有多个螺纹套筒2.5且螺纹套筒2.5与丝杠螺纹配合,丝杠通过正螺纹段与反螺纹段组成且正螺纹与反交替设置,通过丝杠的转动实现螺纹套筒2.5在丝杠上进行移动,丝杠通过轴承座固定在安装基座4上,在每个螺纹套筒2.5上铰接有撑杆2.4,每两个相邻两个螺纹套筒2.5为一组,每组螺纹套筒2.5上的撑杆2.4末端铰接在同一块撑开板2.3上,撑开板2.3抵在弦杆上,这样通过弦杆内侧的撑板与外侧的挡板2.1对弦杆进行夹紧,这样防止弦杆在焊接的时候发生偏移,在撑开板2.3朝向弦杆的一侧通过螺栓紧固的方式固定有均压力传感器2.7且多个压力传感器2.7均与驱动丝杆转动的步进电机进行连接并控制步进电机的工作,多个压力传感器2.7均和与门进行连接,与门与步进电机进行连接,当多个压力传感器2.7均受到挤压的压力时候,表示弦杆的已经被压紧,这样不存在没有将弦杆压紧的情况,通过挡板2.1与撑板对弦杆进行夹紧的情况,可以保证焊接的时候位于底部的弦杆不会发生偏移。

20.自动输送机构3包括储存组件3.1、送料组件3.3与升降组件3.7,其中储存组件3.1为竖向输送通道且每个竖向输送通道与对应的工装连接座1.1相对应(上下对应),在每根竖向输送通道内设置有送料组件3.3,同时通过送料组件3.3将相邻弦杆之间相互隔开,多个储存组件3.1通过焊接的方式固定在同一个固定架3.2上,在固定架3.2与地面之间设置有升降组件3.7 (升降组件3.7即为伸缩液压缸2.9,伸缩液压缸2.9的缸体通过螺栓固定在地面上,伸缩液氧缸的活塞杆通过焊接的方式固定在固定架3.2上,同时伸缩液压缸2.9伸缩实现固定架3.2的升降),通过升降组件3.7使多个输送通道进行升降,当输送通道下降的时候,输送通道与工装连接座1.1进行连接,当输送通道上升的时候,输送通道对起吊臂起吊出去进行让位;送料组件3.3包括输送链条3.4、支撑隔板3.5与驱动组件2.6,在输送通道的顶部与底部均通过轴承固定有多个齿轮3.8,每对上下相对的齿轮3.8上套有同一根输送链条3.4,在输送链条3.4上通过焊接的方式固定有多道上下等间距设置有支撑隔板3.5,通过支撑隔板3.5将两根弦杆相互隔开,在齿轮3.8上通过焊接的方式固定有电机且电机驱动齿轮3.8进行转动,当起吊臂弦杆放入到输送通道内的时候,插入到弦杆两端的定位销放置在支撑隔板3.5上,在支撑隔板3.5上设置有与定位销位置相对的凹槽,通过支撑隔板3.5将相邻弦杆相互隔开,同时通过输送链条3.4实现支撑隔板3.5的运动,当支撑隔板3.5没有对弦杆进行支撑的时候,弦杆掉落到工装连接座1.1上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1