一种一体化的机电加工设备

1.本发明属于机电加工技术领域,尤其涉及一种一体化的机电加工设备。

背景技术:

2.机电一体化技术,即结合应用机械技术和电子技术于一体,随着计算机技术的迅猛发展和广泛应用,机电一体化技术获得前所未有的发展,成为一门综合计算机与信息技术、自动控制技术、传感检测技术、伺服传动技术和机械技术等交叉的系统技术,应用范围愈来愈广。

3.但是,现有的机电加工设备还存在着对工件侧面加工时需要重新夹装、连接处容易出现损坏和对连接处的锁紧效果较差的问题。

4.因此,发明一种一体化的机电加工设备显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本发明提供一种一体化的机电加工设备,其中本发明是通过以下技术方案得以实现的:

6.一种一体化的机电加工设备,包括底部工作台,安装凹槽,钻头升降架结构,防护外壳,滑动底板,旋转转向架结构,螺旋锁紧架结构,金属滚珠,支撑台,加工钳台,驱动螺纹管,水平螺纹杆,底部支撑腿,加工外壳,驱动电机,铣刀固定嵌套和升降电机,所述的安装凹槽开设在底部工作台的上部左侧;所述的钻头升降架结构安装在底部工作台的上部右侧;所述的防护外壳分别设置在钻头升降架结构的右侧前后两端;所述的滑动底板放置在安装凹槽的内侧上部;所述的旋转转向架结构安装在滑动底板的上部;所述的螺旋锁紧架结构设置在滑动底板的上部右侧;所述的金属滚珠分别设置在滑动底板的上部四周位置;所述的支撑台安装在旋转转向架结构的上部右侧;所述的加工钳台螺栓连接在支撑台的上部;所述的驱动螺纹管分别焊接在滑动底板的下部左右两侧;所述的水平螺纹杆设置在安装凹槽的内侧下部;所述的底部支撑腿分别焊接在底部工作台的下部四角位置;所述的加工外壳安装在钻头升降架结构的左侧上部;所述的驱动电机螺栓连接在加工外壳的内侧上部;所述的铣刀固定嵌套设置在加工外壳的下部;所述的升降电机螺栓连接在底部工作台的下部右侧,并且输出轴贯穿底部工作台的内侧。

7.优选的,所述的水平螺纹杆轴接在底部工作台的内侧,并且水平螺纹杆的左侧贯穿底部工作台螺栓连接有旋转手轮。

8.优选的,所述的驱动螺纹管分别螺纹连接在水平螺纹杆的外部左右两侧,所述的水平螺纹杆设置在滑动底板的下部。

9.优选的,所述的驱动电机的输出轴贯穿加工外壳的内侧,并且输出轴的下部与铣刀固定嵌套的上部螺栓连接。

10.与现有技术相比,本发明的有益效果为:

11.1.本发明中,所述的水平旋转台、倾斜旋转台、中间连接柱和固定轴承的设置,通

过中间连接柱和固定轴承的配合,使倾斜旋转台的上部旋转至右侧,有利于对加工钳台进行九十度旋转,使加工钳台带动工件垂直与底部工作台的上部,不需要对工件,对工件进行水平加工时,不需要对工件进行重新夹持。

12.2.本发明中,所述的底部耐磨板和顶部耐磨板的设置,有利于增加水平旋转台和倾斜旋转台之间的使用寿命,同时便于将底部耐磨板和顶部耐磨板分别从水平旋转台和倾斜旋转台上拆下,进行更换。

13.3.本发明中,所述的环形限位槽和金属支撑球的设置,有利于对底部耐磨板和顶部耐磨板之间的缝隙进行支撑,保证底部耐磨板和顶部耐磨板相互平行,同时不影响底部耐磨板和顶部耐磨板的相对旋转。

14.4.本发明中,所述的顶部u型架的设置,有利于配合螺纹锁紧柱和锁紧螺母,对倾斜旋转台的位置进行固定,防止该装置对工件进行加工时,倾斜旋转台受力后出现转动,影响对工件的加工精度。

15.5.本发明中,所述的底部u型架和支撑轴的设置,有利于对水平旋转台的水平位置进行固定,同时保证水平旋转台可以带动加工钳台水平旋转,增加该装置的旋转角度,进而增加该装置加工功能。

16.6.本发明中,所述的环形凹槽和金属滚珠的设置,有利于对水平旋转台的下部进行支撑,防止水平旋转台出现倾斜,影响水平旋转台旋转精度,同时防止支撑轴受到倾斜的压力,影响支撑轴的使用寿命。

17.7.本发明中,所述的三角固定耳板、螺纹锁紧柱和锁紧螺母的设置,有利于通过螺纹锁紧柱和锁紧螺母之间的螺纹连接,对顶部u型架和底部u型架进行固定,配合顶部u型架和底部u型架,分别对水平旋转台和倾斜旋转台的位置进行固定。

18.8.本发明中,所述的u型弹簧垫和u型开口槽的设置,有利于通过u型弹簧垫,增加顶部u型架和底部u型架之间的摩擦面积,再与螺纹锁紧柱和锁紧螺母相互配合,增加该装置的锁紧效果。

19.9.本发明中,所述的滚动齿轮、矩形导向柱和导向齿槽的设置,有利于通过滚动齿轮和导向齿槽之间的啮合,起到定位的效果,减小升降支撑臂在矩形导向柱内侧移动时的磨损,从而延长该装置的使用寿命。

20.10.本发明中,所述的升降支撑臂、梯形螺纹孔和传动螺纹杆的设置,有利于通过梯形螺纹孔和传动螺纹杆之间组成的螺纹传动,带动升降支撑臂上下移动,从而方便工作人员对铣刀进行更换。

附图说明

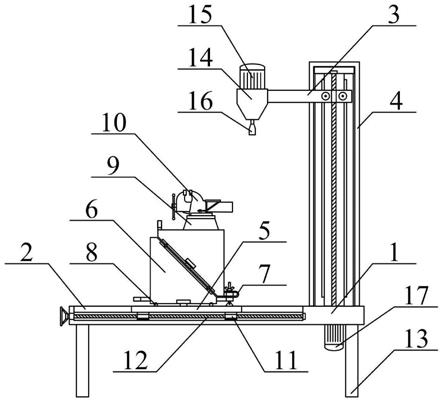

21.图1是本发明的结构示意图。

22.图2是本发明的旋转转向架结构的结构示意图。

23.图3是本发明的可拆式旋转连接架结构的结构示意图。

24.图4是本发明的螺旋锁紧架结构的结构示意图。

25.图5是本发明的钻头升降架结构的结构示意图。

26.图中:

27.1、底部工作台;2、安装凹槽;3、钻头升降架结构;31、升降支撑臂;32、滚动齿轮;

33、梯形螺纹孔;34、传动螺纹杆;35、顶部连接板;36、矩形导向柱;37、导向齿槽;4、防护外壳;5、滑动底板;6、旋转转向架结构;61、水平旋转台;62、倾斜旋转台;63、可拆式旋转连接架结构;631、底部耐磨板;632、顶部耐磨板;633、环形限位槽;634、金属支撑球;635、中间连接柱;636、固定轴承;64、顶部u型架;65、底部u型架;66、环形凹槽;67、支撑轴;7、螺旋锁紧架结构;71、三角固定耳板;72、螺纹锁紧柱;73、锁紧螺母;74、u型弹簧垫;75、u型开口槽;8、金属滚珠;9、支撑台;10、加工钳台;11、驱动螺纹管;12、水平螺纹杆;13、底部支撑腿;14、加工外壳;15、驱动电机;16、铣刀固定嵌套;17、升降电机。

具体实施方式

28.以下结合附图对本发明做进一步描述:

29.实施例:

30.如附图1和附图2所示,一种一体化的机电加工设备,包括底部工作台1,安装凹槽2,钻头升降架结构3,防护外壳4,滑动底板5,旋转转向架结构6,螺旋锁紧架结构7,金属滚珠8,支撑台9,加工钳台10,驱动螺纹管11,水平螺纹杆12,底部支撑腿13,加工外壳14,驱动电机15,铣刀固定嵌套16和升降电机17,所述的安装凹槽2开设在底部工作台1的上部左侧;所述的钻头升降架结构3安装在底部工作台1的上部右侧;所述的防护外壳4分别设置在钻头升降架结构3的右侧前后两端;所述的滑动底板5放置在安装凹槽2的内侧上部;所述的旋转转向架结构6安装在滑动底板5的上部;所述的螺旋锁紧架结构7设置在滑动底板5的上部右侧;所述的金属滚珠8分别设置在滑动底板5的上部四周位置;所述的支撑台9安装在旋转转向架结构6的上部右侧;所述的加工钳台10螺栓连接在支撑台9的上部;所述的驱动螺纹管11分别焊接在滑动底板5的下部左右两侧;所述的水平螺纹杆12设置在安装凹槽2的内侧下部;所述的底部支撑腿13分别焊接在底部工作台1的下部四角位置;所述的加工外壳14安装在钻头升降架结构3的左侧上部;所述的驱动电机15螺栓连接在加工外壳14的内侧上部;所述的铣刀固定嵌套16设置在加工外壳14的下部;所述的升降电机17螺栓连接在底部工作台1的下部右侧,并且输出轴贯穿底部工作台1的内侧;所述的旋转转向架结构6包括水平旋转台61,倾斜旋转台62,可拆式旋转连接架结构63,顶部u型架64,底部u型架65,环形凹槽66和支撑轴67,所述的倾斜旋转台62设置在水平旋转台61的右上部;所述的可拆式旋转连接架结构63安装在水平旋转台61和倾斜旋转台62的连接处;所述的顶部u型架64分别焊接在倾斜旋转台62的上部左侧以及倾斜旋转台62的右侧下部;所述的底部u型架65分别焊接在水平旋转台61的下部左右两侧;所述的环形凹槽66开设在水平旋转台61的内侧下部;所述的支撑轴67轴接在水平旋转台61的下部中间位置;支撑轴67,对水平旋转台61进行水平旋转,水平旋转台61通过倾斜旋转台62带动加工钳台10水平旋转,并且金属滚珠8跟随环形凹槽66在滑动底板5的上部水平旋转。

31.如附图3所示,上述实施例中,具体的,所述的可拆式旋转连接架结构63包括底部耐磨板631,顶部耐磨板632,环形限位槽633,金属支撑球634,中间连接柱635和固定轴承636,所述的顶部耐磨板632设置在底部耐磨板631的右上部;所述的环形限位槽633分别开设在底部耐磨板631靠近顶部耐磨板632的一侧以及顶部耐磨板632靠近底部耐磨板631的一侧;所述的金属支撑球634放置在环形限位槽633的内侧;所述的中间连接柱635一体化设置在底部耐磨板631右上部的中间位置;所述的固定轴承636的内圈过盈连接在中间连接柱

635的右上部;通过中间连接柱635和固定轴承636的配合,使倾斜旋转台62带动顶部耐磨板632旋转,金属支撑球634通过环形限位槽633跟随顶部耐磨板632旋转,使倾斜旋转台62的上部旋转至右侧。

32.如附图4所示,上述实施例中,具体的,所述的螺旋锁紧架结构7包括三角固定耳板71,螺纹锁紧柱72,锁紧螺母73,u型弹簧垫74和u型开口槽75,所述的螺纹锁紧柱72的下部轴接在三角固定耳板71的内侧上部;所述的锁紧螺母73螺纹连接在螺纹锁紧柱72的上部;所述的u型弹簧垫74设置在螺纹锁紧柱72的外侧;所述的u型开口槽75分别开设在u型弹簧垫74的左侧上下两部;通过三角固定耳板71,向左上部旋转螺纹锁紧柱72,使螺纹锁紧柱72分别插接在顶部u型架64和底部u型架65的内侧,然后将u型弹簧垫74插接在顶部u型架64的外侧,拧紧锁紧螺母73,固定工件的位置。

33.如附图5所示,上述实施例中,具体的,所述的钻头升降架结构3包括升降支撑臂31,滚动齿轮32,梯形螺纹孔33,传动螺纹杆34,顶部连接板35,矩形导向柱36和导向齿槽37,所述的滚动齿轮32分别两个为一组轴接在升降支撑臂31的右侧前后两端;所述的梯形螺纹孔33分别开设在升降支撑臂31的右侧前后两端;所述的传动螺纹杆34螺纹连接在梯形螺纹孔33的内侧;所述的顶部连接板35设置在传动螺纹杆34的上部;所述的矩形导向柱36分别焊接在顶部连接板35的下部左右两侧;所述的导向齿槽37开设在矩形导向柱36靠近顶部连接板35的一侧;传动螺纹杆34和梯形螺纹孔33相互配合,使升降支撑臂31带动铣刀固定嵌套16上下移动,同时滚动齿轮32跟随升降支撑臂31的移动,在导向齿槽37的内侧滚动。

34.上述实施例中,具体的,所述的水平螺纹杆12轴接在底部工作台1的内侧,并且水平螺纹杆12的左侧贯穿底部工作台1螺栓连接有旋转手轮,便于对工件进行横向移动。

35.上述实施例中,具体的,所述的驱动螺纹管11分别螺纹连接在水平螺纹杆12的外部左右两侧,所述的水平螺纹杆12设置在滑动底板5的下部,使工件远离铣刀。

36.上述实施例中,具体的,所述的驱动电机15的输出轴贯穿加工外壳14的内侧,并且输出轴的下部与铣刀固定嵌套16的上部螺栓连接,方便对铣刀进行更换。

37.上述实施例中,具体的,所述的支撑轴67的下部焊接在滑动底板5的上部中间位置,所述的金属滚珠8的上部设置在环形凹槽66的内侧,起到支撑的同时不影响正常旋转。

38.上述实施例中,具体的,所述的支撑台9的下部与倾斜旋转台62的上部右侧螺栓连接,所述的支撑台9设置在顶部u型架64的右侧,便于对加工钳台10的位置进行调整。

39.上述实施例中,具体的,所述的底部耐磨板631螺栓连接在水平旋转台61右上部的中间位置,所述的顶部耐磨板632螺栓连接在倾斜旋转台62左下部的中间位置,延长连接处的使用寿命。

40.上述实施例中,具体的,所述的金属支撑球634设置在底部耐磨板631和顶部耐磨板632之间,所述的固定轴承636的外圈镶嵌在顶部耐磨板632的内侧左下部,减小连接处的摩擦力。

41.上述实施例中,具体的,所述的三角固定耳板71的下部焊接在滑动底板5的上部右侧,所述的螺纹锁紧柱72设置在u型开口槽75的内侧。

42.上述实施例中,具体的,所述的u型弹簧垫74的上部设置在顶部u型架64的上部,下部设置在顶部u型架64和底部u型架65之间,增加连接处的接触面积。

43.上述实施例中,具体的,所述的螺纹锁紧柱72分别插接在顶部u型架64的内侧和底

部u型架65的内侧,所述的锁紧螺母73设置在u型弹簧垫74的上部。

44.上述实施例中,具体的,所述的升降支撑臂31的左侧螺栓连接在加工外壳14的右侧,所述的滚动齿轮32的外侧和导向齿槽37的内侧相互啮合。

45.上述实施例中,具体的,所述的传动螺纹杆34的上部与顶部连接板35的下部中间位置轴接,下部贯穿底部工作台1与升降电机17的输出轴上部联轴器连接。

46.上述实施例中,具体的,所述的矩形导向柱36分别两个为一组设置在升降支撑臂31的右侧前后两端,所述的矩形导向柱36的下部螺栓连接在底部工作台1的上部右侧。

47.工作原理

48.本发明的工作原理:使用时,将工件夹持在加工钳台10的钳口上,将需要使用的铣刀安装在铣刀固定嵌套16的下部,对倾斜旋转台62进行旋转,通过中间连接柱635和固定轴承636的配合,使倾斜旋转台62带动顶部耐磨板632旋转,金属支撑球634通过环形限位槽633跟随顶部耐磨板632旋转,使倾斜旋转台62的上部旋转至右侧,此时加工钳台10垂直设置在倾斜旋转台62的右侧,通过支撑轴67,对水平旋转台61进行水平旋转,水平旋转台61通过倾斜旋转台62带动加工钳台10水平旋转,并且金属滚珠8跟随环形凹槽66在滑动底板5的上部水平旋转,确定好位置后,通过三角固定耳板71,向左上部旋转螺纹锁紧柱72,使螺纹锁紧柱72分别插接在顶部u型架64和底部u型架65的内侧,然后将u型弹簧垫74插接在顶部u型架64的外侧,拧紧锁紧螺母73,固定工件的位置,通过驱动螺纹管11和水平螺纹杆12之间的螺纹传动,调节工件的横向位置,当工件距离铣刀固定嵌套16较远时,方便工作人员对工件进行手工打磨或切削,增加该装置的使用功能,通过升降电机17带动传动螺纹杆34旋转,传动螺纹杆34和梯形螺纹孔33相互配合,使升降支撑臂31带动铣刀固定嵌套16上下移动,同时滚动齿轮32跟随升降支撑臂31的移动,在导向齿槽37的内侧滚动。

49.利用本发明所述的技术方案,或本领域的技术人员在本发明技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1