一种新能源汽车压铸件的全自动智能加工设备的制作方法

1.本发明涉及智能制造技术领域,尤其涉及的是一种新能源汽车压铸件的全自动智能加工设备。

背景技术:

2.新能源汽车是指采用非常规的车用燃料作为动力来源(或使用常规的车用燃料、采用新型车载动力装置),综合车辆的动力控制和驱动方面的先进技术,形成的技术原理先进、具有新技术、新结构的汽车,在一些新能源汽车配件的生产过程中,配件经过压铸后,需要对配件进行加工,如钻孔、铣槽等,现有技术中,大部分工序需要人工进行,即使使用机械设备加工也不能达到全自动生产,而且人工加工效率较低,质量不稳定,精确度有偏差,因此,现有技术存在缺陷,需要改进。

技术实现要素:

3.针对现有技术存在的不足,本发明目的是提供一种新能源汽车压铸件的全自动智能加工设备,以解决上述背景技术中提出的问题。为实现上述目的,本发明所采用了下述的技术方案该新能源汽车压铸件的全自动智能加工设备,其特征在于,包括工作台,所述工作台中部设置转盘,所述转盘下方设置有凸轮分割器,所述凸轮分割器带动所述转盘转动,所述转盘顶面沿圆周等分设置有多个治具座,沿所述转盘周侧在所述工作台上依次设置有上下料机构、钻铣机构、倒角机构、检测机构。

4.优选的,所述钻铣机构包括移栽装置、夹紧装置、第一钻孔装置、第二钻孔装置、铣槽装置,所述移栽装置一端位于所述转盘上方,所述夹紧装置位于所述移栽装置工作范围内,所述第一钻孔装置有两个,分别设置于所述夹紧装置前侧和后侧的工作台上,所述第二钻孔装置设置在所述夹紧装置右侧的工作台上,所述铣槽装置位于所述夹紧装置左侧;所述移栽装置包括移栽支撑架,所述移栽支撑架上水平设置有移栽直线滑台,所述移栽直线滑台的工作端垂直设置有移栽滑台气缸,所述移栽滑台气缸的工作端设置有移栽手指气缸。

5.优选的,所述夹紧装置包括夹紧支撑架,所述夹紧支撑架垂直设置在所述工作台上,所述夹紧支撑架中部垂直转动设置有丝杠,所述夹紧支撑架的底端垂直设置有第一伺服电机,所述第一伺服电机带动所述丝杠转动,所述丝杠的顶端水平转动设置有第一安装板,所述第一安装板顶面设置有第一底座,所述第一底座顶面设置有夹紧安装板,所述夹紧安装板顶面左侧设置有定位块,右侧设置有滑轨,所述滑轨上滑动设置有夹紧板,所述夹紧板的左端对应所述定位块设置有夹紧块,所述第一底座的右端垂直设置有滑动座安装板,所述滑动座安装板的右侧面上方设置有滑动座,下方设置有夹紧气缸,所述滑动座内垂直滑动设置有活动板,所述活动板水平贯穿设置有滑槽,所述滑槽内滚动设置有滚轮,所述滚轮的转轴连接所述夹紧板,所述夹紧气缸的工作端连接所述活动板。

6.优选的,所述第一钻孔装置包括钻孔支撑座,所述钻孔支撑座顶面左右两侧分别

平行设置有钻孔滑轨,两根所述钻孔滑轨上滑动连接有钻孔滑动座,所述钻孔支撑座顶面前后两侧分别设置有轴座,两个所述轴座之间转动设置有钻孔丝杠,所述钻孔丝杠和所述钻孔滑动座螺接,所述钻孔支撑座底部设置有钻孔伺服电机,所述钻孔伺服电机带动所述钻孔丝杠转动,所述钻孔滑动座顶部水平设置有钻孔电机,所述钻孔电机的工作端设置有钻头。

7.优选的,所述铣槽装置包括铣槽支撑架,所述铣槽支撑架垂直设置在所述夹紧装置左侧的工作台上,所述铣槽支撑架右侧面垂直设置有铣槽直线滑台,所述铣槽直线滑台的工作端水平设置有铣槽安装板,所述铣槽安装板顶面水平设置有铣槽电机,所述铣槽电机的工作端设置有铣刀。

8.优选的,所述倒角机构包括倒角支撑座,所述倒角支撑座前壁水平贯穿转动设置有倒角转轴,所述倒角支撑座内设置有第二伺服电机,所述第二伺服电机带动所述倒角转轴转动,所述倒角转轴前端设置有倒角十字板,所述倒角十字板的每个外端均设置有倒角夹紧装置,所述倒角支撑座前壁设置有夹紧控制装置,对应所述倒角十字板第一个外端设置有倒角移栽装置,所述倒角十字板第二外端、第三外端、第四外端分别设置有倒角装置。

9.优选的,所述倒角装置包括倒角固定板,所述倒角固定板顶面内侧一端设置有倒角滑轨,所述倒角滑轨上滑动设置有倒角滑座,所述倒角滑座上水平设置有倒角电机,所述倒角电机的工作端设置有倒角头,所述倒角滑座底部水平螺接有倒角丝杠,所述倒角丝杠后端设置有倒角丝杠电机,所述倒角丝杠电机的主轴连接所述倒角丝杠。

10.优选的,所述倒角夹紧装置包括第一夹板,所述第一夹板设置在所述倒角十字板后壁下方,所述第一夹板上方的所述倒角十字板上转动设置有第二夹板,所述第一夹板顶面内侧一端设置有夹紧滑槽,所述夹紧滑槽内滑动设置有第二夹紧块,所述第二夹紧块顶端与所述第二夹板滑动抵接,所述夹紧滑槽内外侧一端设置有第一弹簧,所述第二夹紧块内侧一端转动设置有第一滚轮,所述第二夹板内侧一端设置有第二滚轮固定板,所述第二滚轮固定板后壁转动设置有第二滚轮,所述第一夹板和第二夹板之间设置有第二弹簧。

11.优选的,所述夹紧控制装置包括环形固定板,所述环形固定板设置在所述倒角支撑座前壁,所述环形固定板前壁分别对应所述倒角十字板第二外端、第三外端、第四外端设置有第一滚轮轨道板,所述第一滚轮轨道板的外侧面与所述第一滚轮滚动连接,所述环形固定板后壁对应所述倒角十字板第一个外端设置有第二滚轮轨道板,所述第二滚轮轨道板的内侧面与所述第二滚轮滚动连接。

12.优选的,所述倒角移栽装置包括第二支撑架,所述第二支撑架顶端水平设置有第二移栽滑轨,所述第二移栽滑轨上滑动设置有第二安装板,所述第二移栽滑轨一端的第二支撑架上设置有第二气缸,所述第二气缸的工作端连接所述第二安装板,所述第二安装板前壁设置有第三滑轨,所述第三滑轨上滑动设置有第三安装板,所述第三滑轨顶端的第二安装板上垂直设置有第三气缸,所述第三气缸的工作端连接所述第三安装板,所述第三安装板前壁设置有旋转气缸,所述旋转气缸的工作端设置有第四安装板,所述第四安装板前壁设置有第四手指气缸。

13.相对于现有技术的有益效果是,采用上述方案,本发明结构紧凑,设计巧妙,可实现对工件的多方位全自动钻孔铣槽和倒角加工,并对加工后的产品进行自动检测,节省人工,提高生产效率,具有很好的市场应用价值。

附图说明

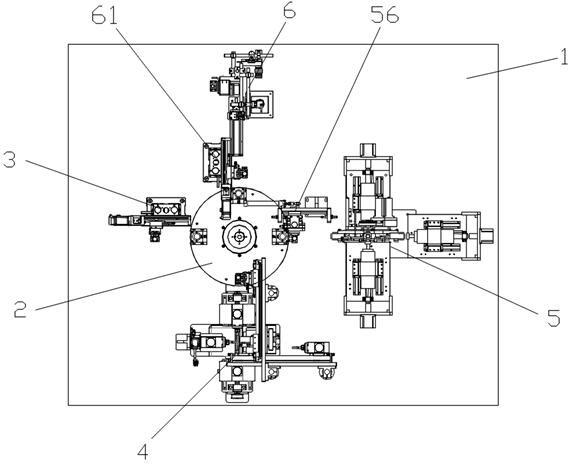

14.图1为本发明的一个实施例的总装配结构示意图;图2为本发明的图1实施例的钻铣机构结构示意图;图3为本发明的图1实施例的移栽装置结构示意图;图4为本发明的图1实施例的夹紧装置结构示意图;图5为本发明的图1实施例的第一钻孔装置结构示意图;图6为本发明的图1实施例的铣槽装置结构示意图;图7为本发明的图1实施例的倒角机构机构结构示意图;图8为本发明的图1实施例的倒角夹紧装置结构示意图;图9为本发明的图1实施例的夹紧控制装置结构示意图;图10为本发明的图1实施例的倒角移栽装置结构示意图;图11为本发明的图1实施例的检测装置结构示意图;图12为本发明的图1实施例的第二钻孔装置结构示意图。

具体实施方式

15.为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本说明书所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

16.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本说明书所使用的术语“垂直的”、“水平的”、“左”、“右”“前”、“后”以及类似的表述只是为了说明的目的。

17.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本说明书中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。

18.如图1所示,本发明的一个实施例是,该新能源汽车压铸件的全自动智能加工设备,包括工作台1,所述工作台1中部设置转盘2,所述转盘2下方设置有凸轮分割器,所述凸轮分割器带动所述转盘2转动,所述转盘2顶面沿圆周等分设置有多个治具座,沿所述转盘2周侧在所述工作台1上依次设置有上下料机构3、钻铣机构4、倒角机构5、检测机构6。

19.工件由上下料机构3上料至转盘2上的治具座内,凸轮分割器带动转盘2转动,使工件移动至钻铣机构4工作范围,钻铣机构4对工件钻孔并铣槽,完成后再放入转盘2治具座内,由转盘2送至倒角机构5工作范围,倒角机构5分别对钻孔位置倒角,倒角后由转盘2送至检测机构6工作范围,检测机构6进行检测,检测完成后由转盘2送至上下料机构3工作范围,上下料机构3进行下料。

20.优选的,如图2-3所示,所述钻铣机构4包括移栽装置41、夹紧装置42、第一钻孔装置44、第二钻孔装置46、铣槽装置45,所述移栽装置一端位于所述转盘2上方,所述夹紧装置42位于所述移栽装置41工作范围内,所述第一钻孔装置44有两个,分别设置于所述夹紧装置42前侧和后侧的工作台1上,所述第二钻孔装置46设置在所述夹紧装置42右侧的工作台1

上,所述铣槽装置45位于所述夹紧装置42左侧;所述移栽装置41包括移栽支撑架411,所述移栽支撑架411上水平设置有移栽直线滑台412,所述移栽直线滑台412的工作端垂直设置有移栽滑台气缸413,所述移栽滑台气缸413的工作端设置有移栽手指气缸414。

21.移栽装置将转盘2上的工件移送至夹紧装置,夹紧装置将工件夹紧,钻孔装置分别对工件前侧、后侧、右侧进行钻孔,铣槽装置对工件左侧铣槽,完成后再由移栽装置将工件送至转盘2上。

22.优选的,如图4所示,所述夹紧装置42包括夹紧支撑架421,所述夹紧支撑架421垂直设置在所述工作台1上,所述夹紧支撑架421中部垂直转动设置有丝杠422,所述夹紧支撑架421的底端垂直设置有第一伺服电机423,所述第一伺服电机423带动所述丝杠422转动,所述丝杠422的顶端水平转动设置有第一安装板424,所述第一安装板424顶面设置有第一底座425,所述第一底座425顶面设置有夹紧安装板426,所述夹紧安装板426顶面左侧设置有定位块427,右侧设置有滑轨428,所述滑轨428上滑动设置有夹紧板429,所述夹紧板429的左端对应所述定位块427设置有夹紧块430,所述第一底座425的右端垂直设置有滑动座安装板431,所述滑动座安装板431的右侧面上方设置有滑动座432,下方设置有夹紧气缸433,所述滑动座432内垂直滑动设置有活动板434,所述活动板434水平贯穿设置有滑槽435,所述滑槽435内滚动设置有滚轮436,所述滚轮436的转轴连接所述夹紧板429,所述夹紧气缸433的工作端连接所述活动板434。

23.第一伺服电机带动丝杠转动,丝杠带动第一安装板424垂直运动,夹紧装置的夹紧气缸433向上运动,带动活动板434在滑动座内向上运动,滚轮在滑槽435内向下滚动,滚轮带动夹紧块430在滑轨上向定位块427方向移动,夹紧块430和定位块427将工件夹紧。

24.优选的,如图5所示,所述第一钻孔装置44包括钻孔支撑座441,所述钻孔支撑座441顶面左右两侧分别平行设置有钻孔滑轨442,两根所述钻孔滑轨442上滑动连接有钻孔滑动座443,所述钻孔支撑座441顶面前后两侧分别设置有轴座444,两个所述轴座444之间转动设置有钻孔丝杠445,所述钻孔丝杠445和所述钻孔滑动座443螺接,所述钻孔支撑座441底部设置有钻孔伺服电机446,所述钻孔伺服电机446带动所述钻孔丝杠445转动,所述钻孔滑动座443顶部水平设置有钻孔电机447,所述钻孔电机447的工作端设置有钻头。

25.伺服电机带动丝杠转动,丝杠带动钻孔滑动座443水平移动,钻孔滑动座443带动钻孔电机447水平移动,钻孔电机447对工件钻孔。

26.优选的,如图6所示,所述铣槽装置45包括铣槽支撑架451,所述铣槽支撑架451垂直设置在所述夹紧装置左侧的工作台1上,所述铣槽支撑架451右侧面垂直设置有铣槽直线滑台452,所述铣槽直线滑台452的工作端水平设置有铣槽安装板453,所述铣槽安装板453顶面水平设置有铣槽电机454,所述铣槽电机454的工作端设置有铣刀。

27.铣槽直线滑台452带动铣槽电机454垂直运动,铣槽电机454对工件左侧垂直铣槽。

28.优选的,如图7所示,所述倒角机构5包括倒角支撑座501,所述倒角支撑座501前壁水平贯穿转动设置有倒角转轴502,所述倒角支撑座501内设置有第二伺服电机503,所述第二伺服电机503带动所述倒角转轴502转动,所述倒角转轴502前端设置有倒角十字板504,所述倒角十字板504的每个外端均设置有倒角夹紧装置51,所述倒角支撑座501前壁设置有夹紧控制装置55,对应所述倒角十字板504第一个外端设置有倒角移栽装置56,所述倒角十字板504第二外端、第三外端、第四外端分别设置有倒角装置57。

29.第二伺服电机503带动倒角转轴502转动,倒角转轴502带动倒角十字板504转动,倒角夹紧装置505通过夹紧控制装置55控制夹紧和松开,倒角移栽装置56用于将工件移入和移出倒角十字板504,三个倒角装置57分别对三个钻孔位置进行倒角。

30.优选的,如图7所示,所述倒角装置57包括倒角固定板571,所述倒角固定板571顶面内侧一端设置有倒角滑轨572,所述倒角滑轨572上滑动设置有倒角滑座573,所述倒角滑座573上水平设置有倒角电机574,所述倒角电机574的工作端设置有倒角头,所述倒角滑座573底部水平螺接有倒角丝杠575,所述倒角丝杠575后端设置有倒角丝杠电机576,所述倒角丝杠电机576的主轴连接所述倒角丝杠575。

31.倒角丝杠电机576带动倒角丝杠575转动,倒角丝杠575带动倒角滑座573水平运动,倒角电机574带动倒角头转动,对工件倒角。

32.优选的,如图8所示,所述倒角夹紧装置51包括第一夹板511,所述第一夹板511设置在所述倒角十字板504后壁下方,所述第一夹板511上方的所述倒角十字板504上转动设置有第二夹板512,所述第一夹板511顶面内侧一端设置有夹紧滑槽513,所述夹紧滑槽513内滑动设置有第二夹紧块514,所述第二夹紧块514顶端与所述第二夹板512滑动抵接,所述夹紧滑槽内513外侧一端水平设置有第一弹簧515,所述第二夹紧块514内侧一端转动设置有第一滚轮516,所述第二夹板512内侧一端设置有第二滚轮固定板517,所述第二滚轮固定板517后壁转动设置有第二滚轮518,所述第一夹板511和第二夹板512之间设置有第二弹簧519。

33.夹紧块通过夹紧控制装置55时,控制夹紧块在夹紧滑槽513内向外侧运动,控制第一夹板511内侧一端和第二夹板512内侧一端的距离,使第一夹板511和第二夹板512对工件夹紧,夹紧滑槽513内的第一弹簧515使夹紧块复位,第二弹簧519使第一夹板511和第二夹板512保持夹紧。

34.优选的,如图9所示,所述夹紧控制装置55包括环形固定板551,所述环形固定板551设置在所述倒角支撑座501前壁,所述环形固定板551前壁分别对应所述倒角十字板504第二外端、第三外端、第四外端设置有第一滚轮轨道板552,所述第一滚轮轨道板552的外侧面与所述第一滚轮516滚动连接,所述环形固定板551后壁对应所述倒角十字板504第一个外端设置有第二滚轮轨道板553,所述第二滚轮轨道板553的内侧面与所述第二滚轮518滚动连接。

35.第一滚轮516通过第一轨道板时,第一滚轮516沿第一轨道板外侧面滚动,推动第二夹紧块514向外侧运动,使第一夹板511和第二夹板512对工件夹紧,当第二滚轮518通过第二滚轮518轨道板时,第二滚轮518沿第二滚轮518轨道板内侧面滚动,使第一夹板511外端向上运动,对工件松开。

36.优选的,如图10所示,所述倒角移栽装置56包括第二支撑架561,所述第二支撑架561顶端水平设置有第二移栽滑轨562,所述第二移栽滑轨562上滑动设置有第二安装板563,所述第二移栽滑轨562一端的第二支撑架561上设置有第二气缸564,所述第二气缸564的工作端连接所述第二安装板563,所述第二安装板563前壁设置有第三滑轨565,所述第三滑轨565上滑动设置有第三安装板566,所述第三滑轨565顶端的第二安装板563上垂直设置有第三气缸567,所述第三气缸567的工作端连接所述第三安装板566,所述第三安装板566前壁设置有旋转气缸568,所述旋转气缸568的工作端设置有第四安装板569,所述第四安装

板569前壁设置有第四手指气缸570。

37.第二气缸564推动第二安装板563沿第二移栽滑轨562水平运动,第三气缸567推动第三安装板566沿第三滑轨565垂直运动,旋转气缸568带动第四手指气缸570转动,手指气缸用于夹取工件,倒角移栽装置56用于将工件从转盘2上放至倒角十字板504上,并将加工好的工件放入转盘2上。

38.优选的,如图11所示,所述检测机构6包括检测移栽装置61和检测装置63,所述检测移栽装置61设置在所述转盘2周侧的工作台1上,所述检测装置63位于所述检测移栽装置61工作范围,所述检测移栽装置61结构和所述移栽装置41结构相同,所述检测装置63包括检测直线滑台631,所述检测直线滑台631水平设置在所述工作台1上,所述检测直线滑台631的工作端水平设置有检测安装板632,所述检测安装板632顶面垂直设置有第一检测滑台气缸633,所述第一检测滑台气缸633的工作端水平设置有第二检测安装板634,所述第二检测安装板634顶面水平设置有第二检测滑台气缸635,所述第二检测滑台气缸635的工作端水平设置有旋转夹爪气缸636;所述检测直线滑台631外端的所述工作台1上设置有检测支撑架637,所述检测支撑架637中部对应所述旋转夹爪气缸636的工作端水平设置有第一ccd相机638,所述检测支撑架637顶部对应所述旋转夹爪气缸636的工作端垂直设置有第二ccd相机639。

39.检测移栽装置将转盘2上的工件移入检测装置内,检测直线滑台631带动第一检测滑台气缸633左右运动,第一检测滑台气缸633带动第二检测滑台气缸635垂直运动,第二检测滑台气缸635带动旋转夹爪气缸636前后运动,将工件移入两个ccd相机检测范围,旋转夹爪气缸636用于抓取工件并旋转,由第一ccd相机638和第二ccd相机639检测,检测完成后由检测移栽装置放入转盘2治具座内。

40.优选的,如图12所示,所述第二钻孔装置46包括第二钻孔支撑架461,所述第二钻孔支撑架461顶端水平设置有第二钻孔直线滑台462,所述第二钻孔直线滑台462的工作端水平设置有第二钻孔电机463,所述第二钻孔电机463的工作端设置有钻头。

41.优选的,所述上下料机构3结构与所述移栽装置41结构相同。

42.需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1