一种料场堆取料机回转轴承快速更换方法及设备与流程

1.本技术涉及堆取料机维修领域,尤其是涉及一种料场堆取料机回转轴承快速更换方法及设备。

背景技术:

2.堆取料机又称斗轮堆取料机,是一种新型高效率连续装卸机械。主要用于散货专业码头、钢铁厂、大型火力发电厂和矿山等的散料堆场装卸。堆取料机主要由机座、回转轴承、回转体和运行传送等部分组成,堆取料机整体高度约几十米,总重量达几百吨。回转轴承的外圈与机座之间通过螺栓连接,回转轴承的内圈与回转体通过螺栓连接。

3.当堆取料机使用一段时间后,回转轴承需要进行更换,当前更换回转轴承时,首先将堆取料机回转轴承上部的机体全部拆除后,再将回转轴承取出。为了缩短更换回转轴承的工期,当前会利用顶升法进行更换轴承,需将回转轴承上部的机体顶起,使回转体与机座分离,让出施工空间,对轴承进行更换。

4.在实现本技术过程中,发明人发现该技术中存在如下问题:由于回转轴承上部的机体重达上百吨,利用油缸直接将回转轴承上部的机体顶升至维修位置,在顶升过程若发生偏移,会导致更换轴承后进行安装较为困难,若偏移较大还会使回转轴承上部的机体重心偏移,严重时可能会整机倾覆,影响整个回转轴承更换的安全性。

技术实现要素:

5.为了减小回转轴承上部的机体顶升过程中产生偏移的可能性,提升回转轴承更换的便利性和安全性,一方面,本技术提供一种料场堆取料机回转轴承快速更换方法。

6.本技术提供的一种料场堆取料机回转轴承快速更换方法采用如下的技术方案:一种料场堆取料机回转轴承快速更换方法,具体包括如下步骤:s1、堆取料机调整:将堆取料机的前臂抬到最高处,并对前臂进行支撑,此时前臂与竖直面之间的夹角大于90

°

,使整个前臂的重心靠近机座;s2、顶升设备就位:在顶升位置安装顶升设备,并进行通电调试,确认设备状态;s3、回转轴承及附件拆除:全部拆除回转轴承的外圈螺栓,拆卸大部分内圈螺栓,在四个角各保留若干颗内圈螺栓;同时拆卸影响回转轴承拆装的减速机及减速小齿圈,并切除影响回转体顶升的内部料斗;s4、平移支架预备:在机座一侧安装用于平移回转轴承的支架;s5、回转体顶升:对回转体进行多次小行程顶升,每次顶升后对回转体进行支撑,直至回转轴承高于平移支架;在顶升过程中观察每个顶升点的顶升高度,使各顶升位置的顶升高度保持一致;s6、回转轴承取出:在回转轴承下方对回转轴承进行支撑,并将内圈螺栓全部拆除,继续对回转体进行顶升,使回转体与回转轴承彻底分离,再将回转轴承拉出;s7、回转轴承安装:将新的回转轴承吊装至平移支架上,将回转轴承移动至安装位

置,移动回转轴承过程中及时纠正回转轴承移动轨迹;到达安装位置后,对内圈螺栓进行连接,再解除对回转轴承的支撑,将回转轴承对准机座上的螺丝孔;s8、回转体下降:解除对回转体的顶升和支撑,使回转体进行多次下降,直至回转轴承全部放置机座上,安装全部外圈螺栓;s9、附件安装:将s3中拆除的附件进行重新安装,安装完成后对堆取料机进行调试。

7.通过采用上述技术方案,在顶升回转体之前对前臂进行支撑,并使前臂与竖直面之间的夹角大于90

°

,可将前臂的重心靠近机座位置;再顶升前拆除大部分的内圈螺栓,在不影响回转轴承跟随回转体同步上移的情况下,可以减少顶升后的拆卸作业,从而缩短顶升后的作业时间;在顶升过程中利用多次小行程的顶升,并在每次顶升后对回转体进行支撑,不仅可以减小回转体产生偏移的可能性,同时还提升更换作业的安全性,在顶升时观察每个顶升点的顶升高度,可直观监测回转体是否发生倾斜,并可以及时进行调整,最终可提升回转轴承更换的便利性和安全性。

8.另一方面,本技术提供一种料场堆取料机回转轴承快速更换设备。

9.本技术提供的一种料场堆取料机回转轴承快速更换设备采用如下的技术方案:一种料场堆取料机回转轴承快速更换设备,包括设置在堆取料机前臂下方的支撑机构、设置在机座上的顶升机构和设置在机座一侧的平移机构,所述顶升机构包括设置在机座与回转体之间的底板、设置在底板上的液压千斤顶、设置在底板上的测高组件,所述顶升机构绕回转轴承圆周方向设置若干个,所述测高组件用于观测回转体的顶升高度,每个所述底板的一侧均设置用于支撑回转体的自动安全桩;所述平移机构用于对回转轴承进行平移。

10.通过采用上述技术方案,在更换回转轴承时,利用支撑机构对前臂进行支撑,而后拆下回转轴承,并利用顶升机构对回转体进行顶升,在顶升的过程中可以观测回转体的顶升高度,从而判断回转体是否发生偏移,便于及时对回转体的状态进行调整,利用自动安装桩可在回转体顶升的过程中持续对回转体进行支撑,减小液压千斤顶失效发生安全事故的可能性,最后通过平移机构将拆下的回转轴承移出,并更换新的回转轴承,整个更换过程在保证安全性的前提下,提升更换回转轴承的便利性。

11.可选的,所述支撑机构包括设置在地面上的底架和固定设置在底架上的支撑架,所述支撑架竖直设置,所述支撑架顶部与堆取料机前臂抵触。

12.通过采用上述技术方案,在底架上设置支撑架,利用支撑架对堆取料机的前臂进行支撑,提升整个回转轴承更换作业的安全性。

13.可选的,所述测高组件包括固定设置在所述底板上的标记柱和连接在所述液压千斤顶活塞杆上的标记杆,所述标记柱竖直设置在回转体的一侧,所述标记柱的一侧设置高度标记,所述标记杆远离所述液压千斤顶的一端设置有指示箭头,所述指示箭头与所述标记柱带有所述高度标记的一侧滑动配合,所述液压千斤顶顶升回转体时,所述指示箭头沿所述标记柱高度方向滑动。

14.通过采用上述技术方案,在顶升回转体的过程中,指示箭头会沿标记柱高度方向滑动,使工作人员可观察到每个液压千斤顶顶升的高度,并进行及时校对,使多个液压千斤顶顶升的高度一致,减小回转体产生偏移的可能性。

15.可选的,所述标记柱靠近回转体的一侧与回转体的边缘处抵触。

16.通过采用上述技术方案,将标记柱靠近回转体的一侧与回转体抵触,利用标记柱对回转体起到限位的作用,使回转体在顶升过程中不易偏移,提升回转轴承更换作业的安全性。

17.可选的,所述自动安全桩包括安全柱本体、设置在安全柱本体一侧的添板座、固定设置在添板座上的推板气缸、固定连接在推板气缸活塞杆上的添板架和设置在添板架一侧的添板气缸,所述安全柱本体位于机座与回转体之间,所述添板座位于所述安全柱本体远离回转体的一侧,所述推板气缸的活塞杆沿竖直方向运动,所述推板气缸的活塞杆随所述液压千斤顶同步伸缩,所述添板架上放置有需要添加的钢板,所述添板气缸位于所述添板架远离所述安全柱本体的一侧,所述添板气缸的活塞杆上固定连接有推板头,所述添板气缸的活塞杆沿水平方向运动。

18.通过采用上述技术方案,对顶升后的回转体进行支撑时,每向上顶升一端距离,都利用添板气缸推动添板架上移,使添板架上的钢板高于安全柱本体,而后利用添板气缸带动推板头运动,将钢板推动至安全柱本体上方,使安全柱本体的高度不断增高,从而持续对回转体进行支撑,最终提升回转轴承更换作业的安全性。

19.可选的,所述添板座与所述添板架之间固定设置有若干伸缩杆。

20.通过采用上述技术方案,利用伸缩杆对添板架的升降进行导向和限位,提升添板架工作的稳定性。

21.可选的,所述平移机构包括竖直设置在地面上的支撑框架、水平设置在支撑框架顶部的平移架和设置在平行架上的平移组件,所述平移架的一端固定连接在机座上,并设置有延伸架,所述延伸架位于被顶起回转轴承的下方,所述平移组件用于对回转轴承进行平移。

22.通过采用上述技术方案,利用平移架在旧回转轴承拆卸和新回转轴承移动的过程中进行支撑,回转轴承放置在平移架上时,利用平移组件对回转轴承进行移动,提升回转轴承更换作业的便利性。

23.可选的,所述平移组件包括设置在所述平移架另一端的移出电葫芦、设置在所述延伸架远离所述平移架一端的移入电葫芦,所述延伸架两侧均设置有纠偏电葫芦。

24.通过采用上述技术方案,在旧的回转轴承移出时,利用移出电葫芦拉动旧的回转轴承在平移架上进行滑动,使旧的回转轴承脱离回转体的下方,在安装新的回转轴承时,利用移入电葫芦拉动新的回转轴承运动至安装位置,在新的回转轴承运动的过程中发生偏移时,利用延伸架两侧的纠偏电葫芦对新的回转轴承进行纠偏,从而方便回转轴承的更换作业。

25.可选的,所述平移架上设置有限位组件,所述限位包括转动设置在所述平移架上的丝杆、滑动设置在所述平移架上的推块、驱动丝杆转动的电机,所述丝杆沿所述平移架长度方向设置,所述推块的底端固定设置有连接块,所述丝杆穿设所述连接块,并与所述连接块螺纹连接,所述连接块靠近所述延伸架的一侧呈弧形设置,所述连接块靠近所述延伸架的一侧设置有锁止齿,所述锁止齿用于啮合回转轴承的齿圈。

26.通过采用上述技术方案,在平移新的回转轴承时,回转轴承放置在移入电葫芦和推块之间,同时利用电机带动丝杆转动,使推块运动至锁止齿与回转轴承的齿圈啮合,而后

推块与移入电葫芦共同作用带动回转轴承移动,还可减小回转轴承发生偏移的可能性。

27.综上所述,本技术包括以下至少一种有益技术效果:1.在顶升回转体之前对前臂进行支撑,并使前臂与竖直面之间的夹角大于90

°

,可将前臂的重心靠近机座位置,在顶升过程中利用多次小行程的顶升,并在每次顶升对回转体进行支撑,不仅可以减小回转体产生偏移的可能性,同时还提升更换作业的安全性,在顶升时观察每个顶升点的顶升高度,可直观监测回转体是否发生倾斜,并可以及时进行调整,最终可提升回转轴承更换的便利性和安全性;2.在更换回转轴承时,利用支撑机构对前臂进行支撑,而后拆下回转轴承,并利用顶升机构对回转体进行顶升,在顶升的过程中可以观测回转体的顶升高度,从而判断回转体是否发生偏移,便于及时对回转体的状态进行调整,利用自动安装桩可在回转体顶升的过程中持续对回转体进行支撑,减小液压千斤顶失效时产生意外,最后通过平移机构将拆下的回转轴承移出,并更换新的回转轴承,整个更换过程在保证安全性的前提下,提升更换回转轴承的便利性;3.在顶升回转体的过程中,指示箭头会沿标记柱高度方向滑动,使工作人员可直观获得每个液压千斤顶顶升的高度,并进行及时校对,使多个液压千斤顶顶升的高度一致,减小回转体产生偏移的可能性。

附图说明

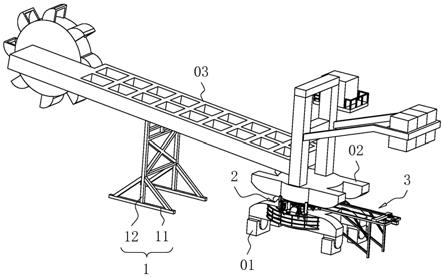

28.图1是本技术实施例的整体结构示意图。

29.图2是本技术实施例中体现顶升机构分布位置的示意图。

30.图3是本技术实施例中体现顶升机构结构的示意图。

31.图4是图3中a处的放大图。

32.图5是本技术实施例中体现平移机构结构的示意图。

33.图6是图5中b处的放大图。

34.图7是本技术实施例中体现限位组件结构的示意图。

35.附图标记说明:01、机座;02、回转体;03、前臂;04、回转轴承;1、支撑机构;11、底架;12、支撑架;2、顶升机构;21、底板;211、放置槽;22、液压千斤顶;23、测高组件;231、标记柱;2311、高度标记;232、标记杆;2321、指示箭头;24、自动安全桩;241、安全柱本体;242、添板座;243、推板气缸;244、添板架;245、添板气缸;2451、推板头;246、伸缩杆;3、平移机构;31、支撑框架;311、斜支撑杆;32、平移架;321、延伸架;322、防移柱;33、平移组件;331、移出电葫芦;332、移入电葫芦;333、纠偏电葫芦;34、限位组件;341、丝杆;342、推块;3421、连接块;3422、锁止齿;343、电机。

具体实施方式

36.以下结合附图1-7对本技术作进一步详细说明。

37.本技术实施例公开一种料场堆取料机回转轴承快速更换方法。

38.参照图1和图2,一种料场堆取料机回转轴承快速更换方法,具体包括如下步骤:s1、堆取料机调整:将堆取料机的前臂03抬到最高处,前臂03与竖直面之间的夹角

呈110

°

,在既定位置设置支撑架12,将前臂03缓慢放置在支撑架12上,使支撑架12处于半受力状态,此时前臂03与竖直面之间的夹角大于90

°

,使整个前臂03的重心靠近机座01;s2、顶升设备就位:在顶升位置安装顶升设备,并进行通电调试,确认设备状态;s3、回转轴承04及附件拆除:全部拆除回转轴承04的外圈螺栓,拆卸大部分内圈螺栓,在四个角各保留四颗螺栓;同时拆卸影响回转轴承04拆装的减速机及减速小齿圈,并切除影响回转体02顶升的内部料斗;s4、平移支架预备:在机座01一侧安装用于平移回转轴承04的支架;s5、回转体02顶升:对回转体02进行多次顶升,每次顶升高度为4-6mm,本实施例优选为5mm,可根据需要顶升的总高度自行调整,每次顶升后对回转体02进行支撑,直至回转轴承04高于平移支架;在顶升过程中观察每个顶升点的顶升高度,使各顶升位置的顶升高度保持一致;s6、回转轴承04取出:在回转轴承04下方对回转轴承04进行支撑,并将内圈螺栓全部拆除,继续对回转体02向上顶升2cm,使回转体02与回转轴承04彻底分离,再将回转轴承04拉出;s7、回转轴承04安装:将新的回转轴承04吊装至平移支架上,将回转轴承04移动至安装位置,移动回转轴承04过程中及时纠正回转轴承04移动轨迹;到达安装位置后,对内圈螺栓进行连接,再解除对回转轴承04的支撑,将回转轴承04对准机座01上的螺丝孔;s8、回转体02下降:解除对回转体02的顶升和支撑,使回转体02进行多次下降,直至回转轴承04全部放置机座01上,再安装全部外圈螺栓;s9、附件安装:将s3中拆除的附件进行重新安装,安装完成后对堆取料机进行调试。

39.本技术实施例一种料场堆取料机回转轴承快速更换方法的实施原理为:在顶升回转体02之前对前臂03进行支撑,使前臂03重心靠近机座01位置,从而减小回转体02的重心偏移;再顶升前拆除大部分的内圈螺栓,在不影响回转轴承04跟随回转体02同步上移的情况下,可以减少顶升后的拆卸作业,从而缩短顶升后的作业时间,有助于提升作业的安全性;在顶升过程中进行多次5mm的小行程顶升,并在每次顶升后对回转体02进行支撑,同时在顶升时观察每个顶升点的顶升高度,可直观监测回转体02是否发生倾斜,可以及时进行调整,从而减小回转体02产生偏移的可能性,最终可提升回转轴承04更换的便利性和安全性。

40.本技术实施例还公开一种料场堆取料机回转轴承快速更换设备。参照图1和图2,一种料场堆取料机回转轴承快速更换设备包括支撑机构1、顶升机构2和平移机构3,支撑机构1设置在前臂03的下方,顶升机构2设置在机座01上,平移机构3设置在机座01一侧,在对轴承更换前,先利用支撑机构1对前臂03进行支撑,再利用顶升机构2对回转体02进行顶升,从而方便对回转轴承04进行拆卸,另外利用平移机构3将旧的回转轴承04移出,再对新的回转轴承04进行安装。

41.参照图1,支撑机构1包括底架11和支撑架12,底架11水平设置在地面上,支撑架12竖直设置在底架11上,支撑架12的底部与底架11焊接,支撑架12的顶部与堆取料机前臂03抵触。

42.参照图3和图4,顶升机构2绕回转轴承04圆周方向设置若干个,本实施例以四个为

例,每个顶升机构2均包括底板21、液压千斤顶22和测高组件23,底板21焊接在机座01上,底板21部分位于机座01与回转体02之间,在底板21上开设有放置槽211。液压千斤顶22位于机座01与回转体02之间,液压千斤顶22竖直设置,液压千斤顶22底部放置在放置槽211内。当顶升机构2工作时,四个液压千斤顶22同步工作,对回转体02进行顶升。

43.参照图4,测高组件23包括标记柱231和标记杆232,标记柱231竖直设置在液压千斤顶22的一侧,标记柱231的底部与底板21焊接,标记柱231位于回转体02的一侧,标记柱231靠近回转体02的一侧与回转体02抵触。在标记柱231的一侧设置高度标记2311,标记杆232水平设置,标记杆232的一端设置与液压千斤顶22活塞杆固定连接,另一端固定设置有指示箭头2321,指示箭头2321与标记柱231带有高度标记2311的一侧滑动配合。

44.参照图4,在顶升回转体02的过程中,指示箭头2321沿标记柱231高度方向滑动,可通过观察四个顶升点所顶起的高度,控制四个液压千斤顶22的顶升高度保持一致,使回转体02不易偏移。同时四个标记柱231配合工作,对顶升过程中的回转体02进行限位,进一步减小回转体02产生偏移的可能性。

45.参照图4,为了对顶升后的回转体02进行支撑,在每个底板21的一侧均设置自动安全桩24,自动安全桩24包括安全柱本体241、添板座242、推板气缸243、添板架244和添板气缸245,安全柱本体241放置在机座01与回转体02之间,添板座242焊接在安全柱本体241的底部,添板座242与机座01焊接。推板气缸243固定设置在添板座242的上方,推板气缸243的活塞杆沿竖直方向运动,添板架244位于添板座242的上方,添板架244与推板气缸243的活塞杆固定连接,添板架244上放置有钢板。

46.参照图4,当推板气缸243的活塞杆伸张时,推动添板架244向上运动,使添板架244上的钢板高于安全柱本体241。为了对添板架244的运动进行导向和限位,在添板座242与添板架244之间设置有若干伸缩杆246,本实施例以两个为例,伸缩杆246的一端与添板座242固定连接,另一端与添板架244固定连接。

47.参照图4,添板气缸245位于添板架244远离安全柱本体241的一侧,添板气缸245的缸体与添板架244固定连接,添板气缸245的活塞杆沿水平方向运动,添板气缸245的活塞杆上固定连接有推板头2451,推板2451头为电磁铁。

48.参照图4,对回转体02进行顶升时,先将安全柱本体241放置在机座01与回转体02之间,在顶升过程中每将回转体02顶升一端距离后,利用添板气缸245的活塞杆带动推板头2451运动,将钢板推送至安全柱本体241上方,使安全柱本体241的高度增加,对回转体02进行支撑。在需取下钢板时,对推板头2451进行通电,使安全柱本体241上的钢板被吸附,跟随推板头2451运动,将钢板吸附至添板架244上,从而实现钢板的添加和卸下。

49.参照图5和图6,平移机构3包括支撑框架31、平移架32和平移组件33,支撑框架31竖直设置在地面上,支撑框架31与机座01之间焊接有斜支撑杆311。平移架32水平设置在支撑框架31的顶部,平移架32的一端焊接在机座01上,平移架32的一端通过螺栓连接有延伸架321,延伸架321位于机座01上方,在延伸架321的底部焊接有防移柱322,防移柱322与机座01焊接,延伸架321位于被顶起回转轴承04的下方。

50.参照图5,平移组件33包括移出电葫芦331和移入电葫芦332,移出电葫芦331设置在平移架32远离机座01的一端,移入电葫芦332设置在延伸架321远离平移架32一端。在延伸架321长度方向的两侧均设置有纠偏电葫芦333,纠偏电葫芦333连接在机座01上。

51.参照图5,当回转体02被顶升后才对延伸架321进行安装,而后利用延伸架321对旧的回转轴承04进行支撑,通过移出电葫芦331拖动旧的回转轴承04,方便旧的回转轴承04沿着延伸架321和平移架32平移出。而后利用移入电葫芦332拉动新回转轴承04运动,使新的回转轴承04沿着平移架32和延伸架321移入安装位置,在新的回转轴承04到达安装位置并安装好之后,对延伸架321进行拆除。在新回转轴承04运动的过程中发生偏移时,两个纠偏电葫芦333对新回转轴承04进行纠偏,从而方便回转轴承04的更换作业。

52.参照图7,为了在平移新的回转轴承04时,对回转轴承04进行限位,在平移架32上设置有限位组件34,限位组件34包括丝杆341、推块342和电机343,丝杆341沿平移架32长度方向设置,丝杆341的两端与平移架32转动连接,电机343固定设置在平移架32的一端,电机343的电机轴与丝杆341同轴固定连接。

53.参照图5和图7,推块342滑动设置在平移架32上,连接块3421靠近延伸架321的一侧呈弧形设置,并设置有有锁止齿3422,锁止齿3422用于啮合回转轴承04的齿圈。在推块342的底部固定连接有连接块3421,丝杆341穿设连接块3421,丝杆341与连接块3421螺纹连接。对新的回转轴承04进行平移时,回转轴承04放置在移入电葫芦332和推块342之间,利用电机343带动丝杆341转动,从而使推块342运动直至锁止齿3422与回转轴承04的齿圈啮合,而后对回转轴承04进行推动,可减小回转轴承04发生偏移的可能性。

54.本技术实施例一种料场堆取料机回转轴承快速更换设备的实施原理为:在更换回转轴承04时,先利用支撑架12对堆取料机的前臂03进行支撑,再将平移机构3安装在机座01的一侧,同时安装顶升机构2。将底板21放置机座01与回转体02之间,并在每个底板21的一侧均设置自动安全桩24,再对回转轴承04的外圈螺栓进行拆卸,并拆卸大部分的内圈螺栓,而后利用四个液压千斤顶22配合工作,将回转体02顶起,每次顶升5mm,在顶升的过程中利用标记柱231对回转体02起到限位的作用,同时通过测高组件23观测各顶升点的顶升高度,减小回转体02的偏移,每顶升一段距离利用自动安全桩24自动加高安全柱本体241,提升作业的安全性。

55.将回转体02顶升到位后,对延伸架321进行安装,并将内圈螺栓全部拆除,使回转轴承04放置在延伸架321上,而后继续将回转体02进行顶升,使回转体02与回转轴承04完全分离,再利用移出电葫芦331将旧的回转轴承04拖出,而后将新的回转轴承04吊放在平移架32上,利用移入电葫芦332和推块342配合工作,将新的回转轴承04平移到安装位置进行安装,后续安装过程与拆卸过程一致,但顺序相反。

56.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1