冲压零件的制造方法及冲压零件与流程

1.本发明涉及一种冲压零件的制造方法及冲压零件,尤其涉及一种冲压零件具备帽状部与法兰部的冲压零件的制造方法及冲压零件。

背景技术:

2.近年来,对于汽车等车辆的车体要求高强度。为了应对该要求,而采用高张力钢板(高强材料)作为材料。通过使用高强材料,车体的构成构件(车体零件)的超高张力化有所进步。

3.例如,在车体零件中,被称为车架的零件多使用截面呈所谓帽形状或匚字形状的形状者。有时在这些零件(帽形状部)的端部设置法兰(flange)部,通过焊接等与对象零件结合。以往,为了使该法兰部容易成形,而通过切口将其分割成多个部分。但是,为了提高碰撞时的变形强度,存在帽形状部的端部的法兰部从帽形状部的下部的一部位连续至另一部位,而与帽形状部位一体成形的情形。

4.作为包括帽形状部与该端部的法兰部的冲压零件的制造方法,例如已知有专利文献1所记载的方法。

5.在专利文献1所记载的冲压零件的制造方法中,在帽形状部的成形中途,在成为法兰部的部分成形呈波形状的褶皱部,继而将褶皱部延展而成形法兰部。

6.[现有技术文献]

[0007]

[专利文献]

[0008]

[专利文献1]日本专利特开2015-081036号公报。

技术实现要素:

[0009]

[发明所要解决的课题]

[0010]

此外,若为普通钢板,则可实施(成形)专利文献1所记载之冲压零件的制造方法。但是,在高强材料中,关于材料的伸长量(断裂时的伸长量),例如若为980mpa材,则约为10%。因此,在高强材料中,即使实施专利文献1所记载的冲压零件的制造方法,在成形中途也会发生开裂(断裂、龟裂)而无法加工。

[0011]

本发明的目的在于提供一种包含高强材料且具备帽状部与法兰部的冲压零件及冲压零件的制造方法,其可在成形中途不发生开裂(断裂、龟裂)而进行加工。

[0012]

[解决课题的技术手段]

[0013]

本发明的一形态是一种冲压零件的制造方法,所述冲压零件包含高强材料,且具备:帽状部,由与长度方向正交的平面形成的截面形状形成为帽状;及法兰部,在所述帽状部的长度方向上观察,从所述帽形状的一端至另一端,在所述帽状部的凸部侧沿着与所述帽状部的长度方向交叉的方向从所述帽状部的长度方向的一端部起展开;所述冲压零件的制造方法包括:第1成型步骤,成形平板状的特定形状的材料直至所述帽状部的深度成为中途的深度为止;第2成型步骤,成形在所述第1成型步骤中所成形的材料直至所述帽状部的

深度成为目标深度为止;修正步骤,将除了由在所述第1成型步骤与所述第2成型步骤中的成形所形成的帽状部以外的部位亦即处于法兰形成部位的外周部的盈余部位去除;及法兰部成形步骤,在利用所述修正步骤去除盈余部位后,所述法兰形成部位以沿着与所述帽状部的长度方向交叉的方向展开的方式弯曲而成形所述法兰部。

[0014]

其中也可以为,在所述第2成型步骤中,在所述法兰形成部位与所述盈余部位的边界部处弯折。

[0015]

其中也可以为,所述法兰部成形步骤中所述法兰形成部位的中央部开始弯曲的时间点晚于所述法兰形成部位的两端部开始弯曲的时间点。

[0016]

其中也可以为,所述冲压零件是使用设置于所述法兰部的相反侧的顺进给加工用杆,通过连续冲压加工而成形。

[0017]

其中也可以为,所述冲压零件配置于所述顺进给加工用杆的两侧。

[0018]

其中也可以为,若在所述法兰形成部位的厚度方向上观察,则在所述修正步骤中去除的盈余部位形成为“c”字状形,且位于所述法兰形成部位的前端部。

[0019]

其中也可以为,若在所述法兰形成部位的厚度方向上观察,则在所述修正步骤中去除的盈余部位在“c”字的两端部,随着朝向“c”字的端而宽度逐渐变窄,“c”字的两端尖突。

[0020]

本发明的另一形态是一种冲压零件,其包含高强材料,且具备:帽状部,由与长度方向正交的平面形成的截面形状形成为帽状;及法兰部,在所述帽状部的长度方向上观察,从所述帽形状的一端到另一端,在所述帽状部的凸部侧沿着与所述帽状部的长度方向以接近直角的角度交叉的方向,从所述帽状部的长度方向的一端部起展开,且

[0021]

所述法兰部从所述帽状部的顶板部展开的高度的尺寸值大于所述帽状部的深度的尺寸值。

[0022]

[发明的效果]

[0023]

根据本发明,在包含高强材料且具备帽状部与法兰部的冲压零件及冲压零件的制造方法中,发挥出可在成形中途不发生开裂(断裂、龟裂)而进行加工的效果。

附图说明

[0024]

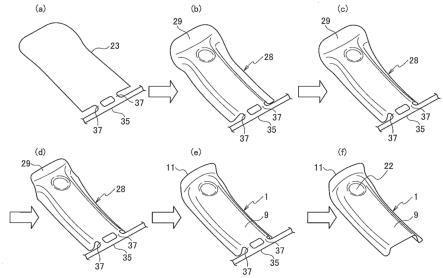

图1是概略性地表示本发明的实施方式的冲压零件的制造方法中的各步骤的图。

[0025]

图2是表示本发明的实施方式的冲压零件的使用态样的图,(b)为(a)中的iib部的放大图。

[0026]

图3是表示在本发明的实施方式的冲压零件的制造方法的预备步骤中所获得者的平面图。

[0027]

图4是表示在本发明的实施方式的冲压零件的制造方法的第1成型步骤中所获得者的立体图。

[0028]

图5是图4中的v箭视图。

[0029]

图6是图4中的vi箭视图。

[0030]

图7是表示图6中的vii-vii截面的图。

[0031]

图8是表示在本发明的实施方式的冲压零件的制造方法的第2成型步骤中所获得者的立体图。

[0032]

图9是图8中的ix箭视图。

[0033]

图10是图8中的x箭视图。

[0034]

图11是表示图10中的xi-xi截面的图。

[0035]

图12是表示在本发明的实施方式的冲压零件的制造方法的修正步骤中所获得者的立体图。

[0036]

图13是图12中的xiii箭视图。

[0037]

图14是图12中的xiv箭视图。

[0038]

图15是表示图14中的xv-xv截面的图。

[0039]

图16是表示在本发明的实施方式的冲压零件的制造方法的法兰部成形步骤与后续步骤中所获得的冲压零件1的立体图。

[0040]

图17是图16中的xvii箭视图。

[0041]

图18是图16中的xviii箭视图。

[0042]

图19是图18中的xix-xix截面箭视图,为也表示法兰部的图。

[0043]

图20是表示本发明的实施方式的冲压零件的制造方法的法兰部成形步骤中的冲压零件的动作的图。

[0044]

图21是表示在本发明的实施方式的冲压零件的制造方法的第2成型步骤中在法兰形成部位与盈余部位的边界部处的弯折的图。

[0045]

图22是表示本发明的实施方式的冲压零件的制造方法的法兰部成形步骤中的冲压零件与模具的图。

[0046]

图23是表示本发明的实施方式的冲压零件的制造方法的修正步骤中的盈余部位等的图,(b)为表示(a)中的xxiiib-xxiiib截面的图。

[0047]

图24是表示本发明的实施方式的冲压零件中的应力的产生状态的图。

[0048]

图25是表示比较例的冲压零件中的应力的产生状态的图。

[0049]

[符号的说明]

[0050]

1:冲压零件

[0051]

9:帽状部

[0052]

11:法兰部

[0053]

29:法兰形成部位

[0054]

27:盈余部位

[0055]

31:边界部

[0056]

29a:中央部

[0057]

29b、29c:两端部

[0058]

35:顺进给加工用杆

[0059]

ha1:法兰部的展开高度

[0060]

hb1:帽状部的深度。

具体实施方式

[0061]

本发明的实施方式的冲压零件(冲压制品)1如图2所示,例如为构成汽车等的车架3的一部分的零件,例如用作顶盖前支架r/l。顶盖前支架r与顶盖前支架l互相为对称的形

状。

[0062]

顶盖前支架与顶盖前横梁5一起构成固定前窗玻璃与顶板的车体的一部分。顶盖前横梁与顶盖前支架r/l的两端部(两端部的冲压零件1)连接于前柱7,成为车体的主要骨架。

[0063]

冲压零件1是通过使用模具等将高强材料(高张力钢)进行冲压成形而形成,如图16~图19所示,冲压零件1具备帽状部9与法兰部11。法兰部11与帽状部9的一部分例如焊接连接于前柱7。

[0064]

这里为了方便说明,将空间中的特定的一方向设为x方向,将与该x方向正交的特定的一方向设为y方向,将与x方向及y方向正交的方向设为z方向。

[0065]

帽状部9的由与长度方向(z方向)正交的平面形成的截面形状形成为帽状。

[0066]

对帽状部9进一步进行说明。此外,由于冲压零件1构成车架3,故而实际上几乎没有成为完全平板之处,而为将稍有弯曲的板适当相连而成的复杂的形状。因此,冲压零件1的说明中的x方向、y方向、及z方向各自并不严格,需要解释为大致的方向。进而,为了避免应力集中等,冲压零件1中板弯曲的部位(帽状部9与法兰部11的边界等)或角部卷曲成圆弧状。

[0067]

帽状部9如图19等所示,具备顶板部13、第1侧壁部15、第1底板部17、第2侧壁部19及第2底板部21而构成。

[0068]

顶板部13中y方向为厚度方向,并沿着x方向延伸特定的长度。第1侧壁部15中x方向为厚度方向,从顶板部13的x方向的一端起沿着y方向延伸特定的长度。第1底板部17中y方向为厚度方向,从第1侧壁部15的y方向的前端(与顶板部13相反侧一端)起,沿着x方向且与顶板部13分离的方向延伸特定的长度。

[0069]

第2侧壁部19中x方向为厚度方向,从顶板部13的x方向的另一端起,沿着y方向且与第1侧壁部15相同一侧延伸特定的长度。第2底板部21中y方向为厚度方向,从第2侧壁部19的y方向的前端(与顶板部13相反侧一端)起,沿着x方向且与顶板部13分离的方向延伸特定的长度。

[0070]

法兰部11如图19所示,在帽状部9的长度方向(z方向)上观察,从帽形状的一端至另一端设置于帽状部9的凸部侧。

[0071]

进一步说明的话,在z方向上观察,法兰部11大致形成为矩形状,在x方向上,从第1底板部17的前端(与第1侧壁部15相反侧一端)至第2底板部21的前端(与第2侧壁部19相反侧一端)设置。

[0072]

在z方向上观察,法兰部11在y方向上,设置于帽状部9(顶板部13、第1侧壁部15、第1底板部17、第2侧壁部19、第2底板部21)的一侧,且设置于顶板部13、第1侧壁部15、第2侧壁部19从第1底板部17、第2底板部21突出一侧(凸部侧)。

[0073]

另外,法兰部11在帽状部9的凸部侧,在帽状部9的帽形状全程上连续。另外,法兰部11沿着与帽状部9的长度方向交叉的方向从帽状部9的长度方向的一端起展开。由此,若在帽状部9的长度方向(z方向)上观察,则也可以认为法兰部11形成为具有特定宽度尺寸的“匚”字状。

[0074]

另外,法兰部11如图18等所示,沿着与帽状部9的长度方向(z方向)以接近直角的角度交叉的方向(大致y方向)从帽状部9的长度方向(z方向)的一端部起展开。亦即,帽状部

9与法兰部11的交叉角度θ1成为100

°

左右的角度。该角度θ1可在90

°

~120

°

的范围内变更。

[0075]

法兰部11从帽状部9的顶板部13的展开高度ha的最大值ha1大于帽状部9的深度(高度尺寸)hb的最大值hb1。帽状部9的深度hb在z方向上从帽状部9的端(与法兰部11相反侧一端)起,随着朝向法兰部11而逐渐变小。

[0076]

如图19所示,在z方向上观察,第1侧壁部15的延出长度的值、第1底板部17的延出长度的值及第2底板部21的延出长度的值互相大致相等。第2侧壁部19的延出长度的值大于第1侧壁部15的延出长度的值,顶板部13的延出长度的值大于第2侧壁部19的延出长度的值。

[0077]

进而,在z方向上观察,第1侧壁部15相对于顶板部13的弯曲角度为接近90

°

的钝角,第2侧壁部19相对于顶板部13的弯曲角度也为接近90

°

的钝角。另外,在z方向上观察,第1底板部17相对于第1侧壁部15的弯曲角度也为接近90

°

的钝角,第2底板部21相对于第2侧壁部19的弯曲角度也为接近90

°

的钝角。

[0078]

另外,在冲压零件1中,在顶板部13的法兰部11附近的部位设置有圆形状的贯通孔22。贯通孔22在将冲压零件1焊接接合于前柱7或未图示的其他零件时使用。此外,虽贯通孔22通过第1成型步骤形成,但也可以通过其他步骤形成。

[0079]

其次,对冲压零件1的制造方法进行说明。

[0080]

在冲压零件1的制造中,例如采用通过渐进式(连续顺进给)加工进行的量产工艺。另外,使用高强材料的线圈材25(参照图3)作为材料。因此,冲压零件1的制造方法首先包括获得制成特定形状的平板状的原材料23的预备步骤(参照图1(a)、图3)。在预备步骤中,预先从线圈材25切除(切断削除)无用部分,获得特定形状的原材料23。在预备步骤中,在成为法兰部11的部位处设置有盈余部位27(参照图21、图23)。此外,图3中参照符号49表示的是导孔。

[0081]

在冲压零件1的制造方法中,将预备步骤(图1(a))中所获得的原材料23在第1成型步骤(图1(b))、第2成型步骤(图1(c))、修正步骤(图1(d))及法兰部成形步骤(图1(e))中成形(例如冲压成形)。进而,通过对法兰部成形步骤中所获得者实施后续步骤(图1(f)),而获得冲压零件1。

[0082]

图1(b)、图4~图7表示第1成型步骤中所获得的半成形品28,图1(c)、图8~图11表示第2成型步骤中所获得的半成形品28,图1(d)、图12~图15表示修正步骤中所获得的半成形品28,图1(e)表示法兰部成形步骤中所获得的半成形品28,图1(f)、图16~图19表示后续步骤中所获得的冲压零件1。

[0083]

在第1成型步骤中,如图7等所示,将预备步骤中所获得的平板状的特定形状的材料(原材料)23成形直至帽状部9(成为帽状部9的部位)的深度hc成为中途(半途)的深度为止。

[0084]

在第2成型步骤中,如图11等所示,将第1成型步骤所成形的材料(半成形品)28成形直至帽状部9(成为帽状部9的部位)的深度hd成为目标深度(最终深度;作为冲压零件1的深度)为止。此外,在第1成型步骤、第2成型步骤中,存在盈余部位27,且成为法兰部11的部位与盈余部位27根据在第1成型步骤、第2成型步骤中利用冲压进行的帽状部9的成形而变形(成形)。

[0085]

在修正步骤中,如图12、图23等所示,将通过第1成型步骤与第2成型步骤的成形所

形成的除了成为帽状部9的部位以外的部位亦即处于法兰形成部位29的外周部的盈余部位27切断去除。盈余部位27存在于帽状部9的相反侧且法兰形成部位29的外周。

[0086]

在法兰部成形步骤中,如图1(e)、图16等所示,在修正步骤中去除盈余部位27后,法兰形成部位29以沿着与帽状部9的长度方向交叉的方向展开的方式弯曲而成形法兰部11。

[0087]

此外,在第2成型步骤中,如图21、图23(b)所示,在法兰形成部位29与盈余部位27的边界部31处弯折(参照图21的箭头)。亦即,若不在边界部31处弯折,则盈余部位27如图21中实线所示,而通过在边界部31处弯折,盈余部位27如图21中二点锁线所示。

[0088]

另外,在法兰部成形步骤中,如图22所示,法兰形成部位29的中央部29a开始弯曲的时间点晚于法兰形成部位29的两端部29b、29c开始弯曲的时间点。

[0089]

亦即,模具33中成形法兰形成部位29的中央部29a的部位33a比模具33中成形法兰形成部位29的两端部29b、29c的部位33b、33c更凹陷。而且,在成形法兰部11时,先在模具33的部位33b、33c成形法兰形成部位29的两端部29b、29c,接着在模具33的部位33a成形法兰形成部位29的中央部29a。

[0090]

此外,为了先成形法兰形成部位29的两端部29b、29c,接着成形法兰形成部位29的中央部29a,而如图20所示,在修正步骤与法兰部成形步骤之间使半成形品28以后文详细说明的顺进给加工用杆35为转动中心进行转动。图20中实线表示的半成形品28表示进行法兰部成形步骤的成形之前的半成形品28的位置,以二点锁线表示的半成形品28,表示法兰部成形步骤中的成形后的半成形品28的位置。通过使半成形品28转动,在模具33使法兰成形部29弯曲时,有减轻法兰成形部29被摩擦(摩擦力)的作用。

[0091]

另外,在冲压零件1的制造方法中,冲压零件1是使用设置于法兰部11的相反侧的顺进给加工用杆35(参照图1、图3等),通过连续冲压加工而成形。

[0092]

进一步说明的话,在通过预备步骤由图3所示的线圈材25获得原材料23时,依序各获得一对(各2个)图3所示的原材料23a、原材料23b、原材料23c。亦即,原材料23、半成形品28、冲压零件1隔着顺进给加工用杆35对称地配置于顺进给加工用杆35的两侧。而且,可各获得2个冲压零件1等。此外,也可以不获得图3所示的一侧的原材料23aa、原材料23ba、原材料23ca,而依序各获得1个原材料23a、原材料23b、原材料23c。

[0093]

在冲压零件1的制造方法中,在具有特定的宽度与厚度且沿着x方向较长地延伸的顺进给加工用杆35配置有成为冲压成形的对象的多个冲压零件等。冲压零件等为在预备步骤、第1成型步骤、第2成型步骤、修正步骤及法兰部成形步骤中成为成形对象的成形中途的材料(原材料23、半成形品28)与冲压零件1。

[0094]

若在顺进给加工用杆35的厚度方向(y方向)上观察,则如图3所示,在顺进给加工用杆35的宽度方向(z方向)的一侧配置多个冲压零件等。这些多个冲压零件等与顺进给加工用杆35稍微分离,在顺进给加工用杆35的长度方向(x方向)上互相隔开特定的间隔排列。冲压零件等中的帽状部9的长度方向与顺进给加工用杆35的宽度方向一致。另外,冲压零件等中,法兰部11(法兰形成部位29)位于顺进给加工用杆35的相反侧。进而,冲压零件等与顺进给加工用杆35通过细的连结部37相连。在后续步骤中,去除连结部37,使冲压零件1从顺进给加工用杆35分离。

[0095]

在连续冲压加工中,对于多个冲压零件等,按照所述排列顺序,依序实施第1成型

步骤的加工、第2成型步骤的加工、修正步骤的加工、法兰部成形步骤的加工。

[0096]

例如,在长度方向上,沿着顺进给加工用杆排列有5个第1个冲压零件等(原材料)23。将这些冲压零件等按照所述排列顺序设为第1个冲压零件等、第2个冲压零件等、第3个冲压零件等、第4个冲压零件等、第5个冲压零件等。

[0097]

在第1次成形中,对第1个冲压零件等实施第1成型步骤的成形。在第2次成形中,使5个冲压零件等在顺进给加工用杆的长度方向上适当移动,对第2个冲压零件等实施第2成型步骤的成形,并且对第1个冲压零件等实施第1成型步骤的成形。

[0098]

在第3次成形中,使5个冲压零件等在顺进给加工用杆的长度方向上进一步适当移动,对第3个冲压零件等实施第1成型步骤的成形,对第2个冲压零件等实施第1成型步骤的成形,并且对第1个冲压零件等实施第2成型步骤的成形。

[0099]

在第4次成形中,使5个冲压零件等在顺进给加工用杆的长度方向上进一步适当移动,对第4个冲压零件等实施第1成型步骤的成形,对第3个冲压零件等实施第1成型步骤的成形,对第2个冲压零件等实施第2成型步骤的成形,并且对第1个冲压零件等实施修正步骤的成形。

[0100]

在第5次成形中,使5个冲压零件等在顺进给加工用杆的长度方向上进一步适当移动,对第5个冲压零件等实施第1成型步骤的成形,对第4个冲压零件等实施第1成型步骤的成形,对第3个冲压零件等实施第2成型步骤的成形,对第2个冲压零件等实施修正步骤的成形,并且对第1个冲压零件等实施法兰部成形步骤的成形。

[0101]

通过进一步继续这种动作,例如可每次2个地连续获得冲压零件。此外,预备步骤中所获得的原材料23也由线圈材25一对一对地成形。

[0102]

若对法兰形成部位29沿着其厚度方向观察,则修正步骤中去除的盈余部位27如图23所示,形成为“c”字状形,位于法兰形成部位29的前端部,而包围成为法兰部11的部分。另外,若对法兰形成部位29沿着其厚度方向观察,则修正步骤中去除的盈余部位27在“c”字的两端部,随着朝向“c”字的端而宽度逐渐变窄,“c”字的两端尖突。

[0103]

根据冲压零件1的制造方法,经过第1成型步骤、第2成型步骤、修正步骤及法兰部成形步骤制造冲压零件1,因此在成形中途不会发生开裂(断裂、龟裂),而可获得冲压零件1。

[0104]

亦即,在冲压零件1的制造方法中,由于在形成法兰部11的部分预先确保了大幅盈余的材料(由于设置了盈余部位27),故而在成形时产生的应力分散地发挥作用。由此,可缓和成形中途产生开裂的部分处的应力集中,而可抑制冲压零件1的成形时的冲压零件1上的开裂。

[0105]

另外,于在法兰部11的外方向上保持盈余材料(盈余部位27)的状态下,在第2成型步骤中成形帽状部9,在修正步骤中去除盈余部位27。由此,可改变法兰部11的成形中途的应力分布,而可抑制法兰部成形步骤中开裂的发生。

[0106]

亦即,在进行成形时,在图24中参照符号39所表示的部位会产生一定程度大小的应力,但该应力不会导致冲压零件1发生开裂等。

[0107]

另外,由于分为第1成型步骤与第2成型步骤成形帽状部9,故而由此也可以抑制开裂等的发生。

[0108]

与此相对,若利用现有工艺同时成形帽状部9与法兰部11,则在图25中以参照符号

41所表示的部位会产生大的应力,而会导致冲压零件43发生开裂等。亦即,会在图25所表示的部位41所示之处发生边裂(从材料端部向内部的龟裂)。进一步说明的话,若利用焊垫(未图示)按压(限制)帽状部9的上部(顶板部)13而成形帽状部9的底板部17、21(深拉拔,增加帽的高度),则在端部的法兰部11会产生箭头a1所示的应力。

[0109]

另外,若同时进行将法兰部11弯曲成正规形状的步骤,则在法兰部11的前端部会产生箭头a2所示的应力。箭头a1所示的应力与箭头a2所示的应力的方向相反,因此会超过材料(半成形品)28的延伸极限,而在图25的参照符号41所示之处发生边裂(x方向上以参照符号41所示处的相反侧也会同样地发生开裂)。

[0110]

此外,图25中参照符号45所示的部位所产生的应力的值小于参照符号41所示的部位所产生的应力的值。

[0111]

另外,根据冲压零件1的制造方法,由于在第2成型步骤中在法兰形成部位29与盈余部位27的边界部31处弯折(进行材料端部的弯折),故而可减小图25中箭头a1所示的应力的值。

[0112]

亦即,在将第1成型步骤中已较浅地成形的帽状部(冲压零件1中成为帽状部9的部位)成形至帽的截面形状成为正规(最终)形状的同时,将法兰形成部位29的端部(盈余部位27)弯曲,因此在帽截面中由成形产生的朝向帽截面方向的应力(图25中箭头a1所示的应力)减小。

[0113]

进一步说明的话,认为通过弯折材料端部(法兰形成部位29的端部)来提高材料端部的材料刚性,材料端部的应力(拉伸应力)分散,而抑制发生开裂的可能性。另外,由于除了正规形状所需的材料以外还包含盈余部位27而进行成形,故而也有应力进一步分散的效果。

[0114]

另外,在冲压零件1的制造方法中,在法兰部成形步骤中,法兰形成部位29的中央部29a开始弯曲的时间点晚于法兰形成部位29的两端部29b、29c开始弯曲的时间点。亦即,由于使开裂发生部的左右附近的法兰形成部位29弯曲的折边刀为凸形状,开裂发生部(中央部)为凹形状,故而凸状折边刀先于凹状折边刀开始将法兰形成部位29的端部29b、29c弯曲,随后法兰中央部29a开始弯曲。通过延迟法兰形成部位29的中央部29a的弯曲加工,来缓和在水平左右方向所产生的应力,而抑制开裂的发生。

[0115]

进一步说明的话,在法兰部成形步骤时,将模具的弯曲冲头设为中央部凹陷(左右两端部凸出)的形状。若使用该模具的弯曲冲头进行弯曲,则左右两端部先抵接于被弯曲法兰(被加工板)而开始弯曲加工。法兰中央部的弯曲加工在时间上延后开始弯曲。结果法兰的左右端部与中央部开始弯曲的时间点错开,使得法兰部中央部向左右水平方向展开的应力(图25的箭头a3所示的应力)得以缓和,从而防止开裂。

[0116]

与此相对,若弯曲冲头(在水平方向上)为直线(若不使弯曲开始时间点错开),则在法兰形成部位29的中央部29a会产生朝向水平左右方向的应力a3。亦即,由于法兰形成部位29的左右部(角部)29b、29c从帽状部9的底板部17、21起连续,故而图25中箭头a1、a2所示的应力导致在法兰形成部位29的以参照符号47所示的部位产生应力。由于部位47中的应力是在左右产生的,故而在法兰形成部位29的中央部29a处成为沿着水平方向拉伸的应力,而成为开裂的主要原因。

[0117]

另外,根据冲压零件1的制造方法,使用设置于法兰部11的相反侧的顺进给加工用

杆35,通过连续冲压加工来成形冲压零件1,因此即使为高强材料(难加工材)的加工,生产效率也有所提高。

[0118]

另外,在冲压零件1的制造方法中,将冲压零件1配置于顺进给加工用杆35的两侧。亦即,隔着顺进给加工用杆35在两侧配置冲压零件1,而可进行顺进给加工,因此生产效率进一步提高。另外,由于冲压零件1配置于顺进给加工用杆的两侧,故而可取得力的平衡,而高效率地成形冲压零件1。

[0119]

另外,根据冲压零件1的制造方法,若在法兰形成部位29的厚度方向上观察,则在修正步骤中去除的盈余部位27形成为“c”字状形,并位于法兰形成部位29的前端部,因此可一边尽可能地减少材料的使用量,一边防止冲压成形中开裂等的发生。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1