用于热轧棒材的飞剪装置的制作方法

1.本发明属于钢铁冶金设备技术领域,特别是涉及一种用于热轧棒材的飞剪装置。

背景技术:

2.飞剪是热轧棒材生产线中非常关键的一项设备,其主要作用是对轧件进行切头、切尾和碎断,以保证轧件头尾的料型尺寸,同时避免轧件头部因变形不均匀或翘曲等在下游机架或过钢通道中引起的堆钢事故。为使轧件准确进入飞剪剪刃位置,飞剪的上游及下游均设有导槽,上游的导槽称为入口导槽,下游的导槽称为出口导槽。

3.现有飞剪刀所采用的出口导槽一般设计成喇叭口状,喇叭口内是矩形内腔的过钢通道,且内腔高度尺寸较大;矩形内腔后依次是悬空跌落段、斜面导向段和出口段。现有技术主要存在两处不足:1.导槽喇叭口开口度较大且矩形内腔高度尺寸较大,导致导槽不能有效阻止切头、切尾后的“切头”因惯性“飞入”导槽。若轧件的速度较快,进入导槽的切头便可能直接“飞过”出口导槽的跌落段,进入到下游轧线的导槽中,阻碍后续轧件的正常通过,引发堆钢。2.跌落段后的斜面导向太短。轧件头部进入跌落段后会因重力作用产生自然下垂,轧件温度越高,头部下垂越明显,若轧件头部下垂高度超出斜面导向的下沿便会撞击斜面导向板引起堆钢。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种用于热轧棒材的飞剪装置,用于解决现有技术中飞剪装置中的导槽不能有效阻止切头“飞入”导槽以及轧件头部重力下垂引发的堆钢问题。

5.为实现上述目的及其他相关目的,本发明提供一种用于热轧棒材的飞剪装置,包括:

6.飞剪机构,其两侧分别设置有入口端和出口端;

7.入口导槽,设置于所述飞剪组件的入口端;

8.出口导槽,设置于所述飞剪组件的出口端,所述出口导槽包括支座和设置于支座上的导槽本体,所述导槽本体内设置有依次连接的入口喇叭段、过钢通道段、悬空跌落段、斜面导向段及出口段,所述过钢通道段的入口处倾斜设置有阶梯导向板,所述斜面导向段处设置有斜面导向组件。

9.可选地,所述阶梯导向板的一端与入口喇叭段连接,另一端向所述过钢通道段的内部延伸。

10.可选地,所述斜面导向组件包括斜面导向板和侧向护板,所述斜面导向板的末端倾斜设置有延伸部,所述延伸部朝过钢通道段的方向延伸,所述侧向护板位于延伸部上,所述斜面导向板与延伸部之间连接有加强肋。

11.可选地,所述悬空跌落段为过钢通道段底部上设置的一段悬空段,所述斜面导向板通过延伸部设置于悬空段靠近出口段的一侧。

12.可选地,所述入口喇叭段的入口呈矩形喇叭口结构,且所述入口喇叭段的下端斜度大于上端斜度。

13.可选地,所述悬空跌落段的上方设置有可转动的活动翻板,所述活动翻板能够撞击热轧棒材的切头以使所述切头在悬空跌落段跌落。

14.可选地,所述过钢通道段的内部具有内腔,所述内腔的横截面呈矩形结构。

15.可选地,所述过钢通道段包括导槽框架和底部翻板,所述底部翻板设置于导槽框架的底部,且能够在驱动部件的作用下打开或关闭。

16.可选地,所述底部翻板包括一体成型的翻板水平段和与翻板水平段连接的翻板倾斜段,所述翻板倾斜段设置于所述入口喇叭段的下端。

17.可选地,所述出口段呈喇叭口结构,所述出口段的顶部设置有观察孔,所述观察孔为翻盖结构,并通过紧固件锁紧。

18.如上所述,本发明的用于热轧棒材的飞剪装置,具有以下有益效果:

19.通过在出口导槽中设置倾斜的阶梯导向板,能有效阻挡切头直接“飞入”过钢通道,切头与阶梯导向板碰撞后能够削弱切头的动能及改变切头的运动方向或降低切头“飞入”的起始高度,利于切头坠入废钢料斗;

20.通过在出口导槽中设置斜面导向组件,增加了轧件头部的导向范围及侧面防护,能有效避免轧件因重力下垂撞击斜面导向下沿及轧件横向穿出导槽引发的事故。

附图说明

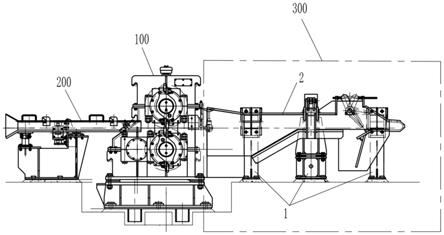

21.图1为本发明实施例的整体结构示意图;

22.图2为图1中部分结构的俯视图;

23.图3为本发明实施例中出口导槽的结构示意图;

24.图4为图3的俯视图。

25.零件标号说明

26.100-飞剪机构;200-入口导槽;300-出口导槽;

27.1-支座;2-导槽本体;21-入口喇叭段;21a-入口喇叭段上端;21b-入口喇叭段下端;22-过钢通道段;221-导槽框架;222-底部翻板;222a-翻板水平段;222b-翻板倾斜段;23-悬空跌落段;24-斜面导向段;25-出口段;251-观察孔;3-驱动部件;4-阶梯导向板;5-斜面导向组件;51-斜面导向板;52-延伸部;53-侧向护板;54-加强肋;6-活动翻板;61-撞击部;62-限位部;7-限位件。

具体实施方式

28.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

29.须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为

便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

30.请结合图1至图4所示,本发明提供一种用于热轧棒材的飞剪装置,包括:飞剪机构100、入口导槽200和出口导槽300,其中,飞剪机构100的两侧分别设置有入口端(即轧件进入飞剪机构100前的上游)和出口端(即轧件离开飞剪机构100后的下游),所述入口导槽200设置于所述飞剪机构100的入口端,所述出口导槽300设置于所述飞剪机构100的出口端,热轧棒材经过飞剪机构100后,由飞剪机构100对热轧棒材进行切头、切尾和碎断,经过切断后的热轧棒材需在出口导槽300处将切头清理,使切头能够落入至废钢料斗中。

31.所述出口导槽300包括支座1和设置于支座1上的导槽本体2,所述导槽本体2内设置有依次连接的入口喇叭段21、过钢通道段22、悬空跌落段23、斜面导向段24及出口段25,所述过钢通道段22的入口处倾斜设置有阶梯导向板4,所述斜面导向段24处设置有斜面导向组件5。

32.其中,所述阶梯导向板4的一端与入口喇叭段21连接,另一端向所述过钢通道段22的内部延伸。具体的,阶梯导向板4设置在入口喇叭段21的后方并位于过钢通道段22的入口处,阶梯导向板4包括至少两个阶梯板,且各个阶梯板间相互交错叠加而成,借助阶梯导向板4在入口喇叭段21后形成的倾斜导向作用,能够有效阻挡轧件的切头直接“飞入”过钢通道段22,切头与阶梯导向板4碰撞后,能够削弱切头的动能、改变切头的运动方向或降低切头“飞入”的起始高度,使大部分切头与阶梯导向板4碰撞后由于运动方向的改变而直接掉入废钢料斗;少部分切头与阶梯导向板4碰撞后,由于动能及“飞入”位置的降低,在进入过钢通道段22后,会在跌落段及斜面导向段24之前坠入废钢料斗。

33.其中,所述斜面导向组件5包括斜面导向板51和侧向护板53,所述斜面导向板51的末端倾斜设置有延伸部52,所述延伸部52朝过钢通道段22的方向延伸,所述侧向护板53位于延伸部52上,所述斜面导向板51与延伸部52之间连接有加强肋54。具体的,斜面导向板51的末端通过延伸部52与悬空跌落段23的一侧固定,且斜面导向板51还与延伸部52之间通过加强肋54增强连接牢固性,如此,可以保证斜面导向板51和延伸部52之间的连接刚度和稳定性。

34.并且,延伸部52上还设置有侧向护板53,通过设置延伸部52和侧向护板53,增加了轧件头部的导向范围及侧面防护,能有效避免轧件因重力下垂撞击斜面导向板51的下沿,以及轧件横向穿出出口导槽300引发的事故。

35.在一些实施方式中,所述悬空跌落段23为过钢通道段22底部上设置的一段悬空段,所述斜面导向板51通过延伸部52设置于悬空段靠近出口段25的一侧。具体的,悬空跌落段23用于使切头等落入跌落段下方。

36.并且,所述悬空跌落段23的上方设置有可转动的活动翻板6,所述活动翻板6能够撞击热轧棒材的切头以使所述切头在悬空跌落段23跌落。具体的,活动翻板6具有撞击部61和限位部62,所述限位部62和撞击部61的连接处通过转动轴固定于导槽本体2内壁上,所述限位部62与撞击部61之间具有设定角度,导槽本体2上设置由用于限定所述限位部62位置的限位件7,以便对活动翻板6的转动角度进行限定,限位部62仅能够在限位件7的设定区域内活动;所述撞击部61用于与轧件的切头撞击,以便撞击后能够削弱切头的动能,保证切头在跌落段跌落。

37.在一些实施方式中,所述入口喇叭段21的入口呈矩形喇叭口结构,且所述入口喇叭段21的下端斜度大于上端斜度。其中,入口喇叭段21的下端斜度较之上端斜度更大,可便于提高导向效果,即便剪切后的轧件有轻微的头部下扣,也能将轧件引导回过钢通道段22。所述入口喇叭段21的上端和下端均呈开口结构。

38.在一些实施方式中,所述过钢通道段22的内部具有内腔,所述内腔的横截面呈矩形结构。具体的,所述内腔便于轧件通过,其矩形结构为了与轧件形状适配。

39.其中,所述过钢通道段22包括导槽框架221和底部翻板222,所述底部翻板222设置于导槽框架221的底部,且能够在驱动部件3的作用下打开或关闭。具体的,所述底部翻板222由驱动部件3驱动打开或关闭,驱动部件3可采用驱动气缸或油缸等。所述底部翻板222包括一体成型的翻板水平段222a和与翻板水平段222a连接的翻板倾斜段222b,所述翻板倾斜段222b设置于所述入口喇叭段21的下端。在轧件切头时,由驱动部件3驱动底部翻板222关闭,通过翻板倾斜段222b形成倾斜的斜面导槽,引导轧件经由斜面导槽进入过钢通道段22的内腔;在轧件碎断时,由驱动部件3驱动底部翻板222打开,便于断截掉落,同时防止断截进入斜面导槽。

40.在一些实施方式中,所述出口段25呈喇叭口结构,如此,便于将从过钢通道段22出来的轧件通过喇叭口结构进行准确导向。

41.并且,所述出口段25的顶部设置有观察孔251,所述观察孔251为翻盖结构,并通过紧固件锁紧。所述观察孔251可根据要求设定为方形、圆形等形状,观察孔251设置呈翻盖结构,便于操作人员观察内部轧件情况及事故处理。

42.综上,在本发明实施例提供的用于热轧棒材的飞剪装置中,通过在出口导槽中设置倾斜的阶梯导向板,能有效阻挡切头直接“飞入”过钢通道,切头与阶梯导向板碰撞后能够削弱切头的动能及改变切头的运动方向或降低切头“飞入”的起始高度,利于切头坠入废钢料斗;通过在出口导槽中设置斜面导向组件,增加了轧件头部的导向范围及侧面防护,能有效避免轧件因重力下垂撞击斜面导向下沿及轧件横向穿出导槽引发的事故。

43.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1