一种卡压弯管的生产工艺的制作方法

1.本发明属于管件技术领域,涉及一种卡压弯管的生产工艺。

背景技术:

2.在现有的一些管道系统中,例如自来水或燃气系统中逐渐开始使用卡压式接管,通过薄壁不锈钢插入卡压式接管内后再利用专门的液压工具夹在卡压式接管外部进行卡压,使薄壁不锈钢管与卡压式接管能固定在一起。卡压式接管的形式多样,其中比较常见的有直通管、三通管以及弯管等。

3.目前对于卡压弯管的生产,都是先将一根直管通过弯管机进行弯曲后,然后对弯曲后的管子两端同时进行冲压扩口,之后再对管子的两端部进行包边,使得管子两端最终成型为用于实现卡压固定的卡压结构。在弯曲时,由弯管机中的夹具将直管的一端夹住,然后再弯管机中的相应部件将直管从中部位置进行弯曲。然而在实际过程中,经常出现直管与夹具之间打滑而导致直管在被弯曲时出现跑动(当弯曲的直管尺寸越大越容易出现跑动),这样一来就容易导致最终所生产出来的卡压弯管的实际尺寸与设计尺寸有出入,即制造精度难以保证。

技术实现要素:

4.本发明的目的是针对现有技术存在的上述问题,提出了一种卡压弯管的生产工艺,解决了制造精度低的问题。

5.本发明的目的可通过下列技术方案来实现:

6.一种卡压弯管的生产工艺,其特征在于,该生产工艺包括以下步骤:

7.a、从碳钢圆管上切割下一段作为毛坯管;

8.b、对毛坯管的一端进行冲压扩口,使得毛坯管的该端成型为沿冲压方向依次包括外扩部二以及内径小于外扩部二的外扩部一,外扩部一的长度大于外扩部二;

9.c、将弯管机的夹具的型腔改造为具有与毛坯管经冲压扩口后一端相匹配的形状,利用该夹具将毛坯管经冲压扩口后的一端夹持住后对毛坯管进行弯曲;

10.d、对步骤c中得到的毛坯管的另一端进行冲压扩口而得到与步骤b中形状相同的外扩部一与外扩部二;

11.e、对步骤d中得到的毛坯管两端的外扩部二端部分别向内进行包边,使两外扩部二分别形成内侧设有凹槽的凸环。

12.生产时,从碳钢圆管上切割下一端作为毛坯管,然后先对毛坯管的一端进行冲压扩口以使毛坯管的该端成型为依次包括外扩部一以及内径大于外扩部一的外扩部二;接着,将弯管机的夹具进行改造,使夹具的型腔具备与毛坯管经冲压扩口后一端相匹配的形状,利用该夹具将毛坯管经冲压扩口后的一端夹持住形成定位后再对毛坯管进行弯曲;之后,对弯曲后的毛坯管的另一端进行冲压扩口以将毛坯管的该端同样成型为依次包括外扩部一以及内径内径大于外扩部一的外扩部二,最后将毛坯管两端的外扩部二端部分别向内

进行包边,使两外扩部二分别形成内侧设有凹槽的凸环,从而形成为两端分别具有卡压结构的卡压弯管。

13.本生产工艺通过先对毛坯管的一端进行冲压扩口,并将弯管机上的夹具进行改造使其型腔的形状与毛坯管经冲压扩口后的一端相匹配,在对毛坯管进行弯曲时能利用夹具型腔与毛坯管经冲压扩口的一端形状的配合形成可靠地定位,这样一来就可以保证弯曲过程中不会出现打滑现象即毛坯管不会出现跑动,毛坯管不会被拉长而保证了与设计尺寸的准确度、提高了制造精度。而且,预先对毛坯管一端进行冲压扩口成型的形状正好是跟常规工艺中实际包边形成卡压结构前的形状相同,因此在提高制造精度的同时保证了卡压结构的正常成型。

14.在上述的卡压弯管的生产工艺中,所述的步骤b中,采用管端成型机对毛坯管进行冲压扩口,所采用的冲头沿冲压方向具有冲压段二以及冲压段一,冲压段一的外径大于毛坯管内径,冲压段二外径大于冲压段一的外径。

15.在管端成型机中采用上述结构的冲头,使得毛坯管的一端能预先成型为外扩部一以及内径大于外扩部一的外扩部二,从而使毛坯管能够在弯管机上配合具有相应型腔的夹具来防止弯曲时出现打滑,提高了制造精度。

16.在上述的卡压弯管的生产工艺中,所述的步骤d中同时采用两个与步骤b中相同的冲头分别插入到毛坯管的两端内,其中一个冲头用于对毛坯管已冲压扩口后的一端进行整形,另一个冲头用于对毛坯管的另一端进行冲压扩口。

17.在弯曲毛坯管的过程中弯管机的夹具对毛坯管已冲压扩口的一端有夹持力,这可能会使毛坯管的该端产生些许变形,因此在步骤d中再次利用冲头插入毛坯管的该端内能够对毛坯管的该端进行整形,在提高制造精度的同时确保采用本生产工艺来生产制造卡压弯管的可靠性。

18.在上述的卡压弯管的生产工艺中,所述的弯管机的夹具包括轮模以及能向轮模靠近的夹模,在步骤c中在轮模与夹模相对的一侧分别设置能使两者贴合在步骤b中所得到的毛坯管已冲压扩口一端外的半腔,当轮模与夹模相靠拢时两半腔组合形成与毛坯管已冲压扩口一端形状相同的型腔。

19.通过上述设置,使得轮模与相靠拢时能够通过与毛坯管已冲压扩口一端的形状相配合而实现牢固地定位,从而保证毛坯管在弯曲时不打滑以保证制造精度。

20.在上述的卡压弯管的生产工艺中,所述的步骤d后步骤e之前,先对毛坯管的两端进行平头倒角。

21.在步骤d中对毛坯管的另一端也进行冲压扩口后,先对毛坯管的两端进行平头倒角,这样能够保证毛坯管两端尺寸的一致性,进一步提高了制造精度。

22.在上述的卡压弯管的生产工艺中,所述的步骤e后,在毛坯管两端的凹槽内分别装入密封圈。

23.与现有技术相比,本卡压弯管的生产工艺通过先对毛坯管的一端进行冲压扩口,并将弯管机上的夹具进行改造使其型腔的形状与毛坯管经冲压扩口后的一端相匹配,在对毛坯管进行弯曲时能利用夹具型腔与毛坯管经冲压扩口的一端形状的配合形成可靠地定位,这样一来就可以保证弯曲过程中不会出现打滑现象即毛坯管不会出现跑动,毛坯管不会被拉长而保证了与设计尺寸的准确度、提高了制造精度。

附图说明

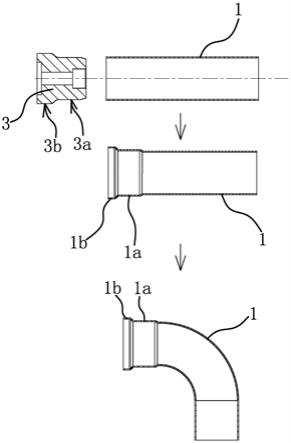

24.图1是毛坯管从步骤a到步骤c的剖视示意图。

25.图2是弯管机的夹具的剖视示意图。

26.图3是步骤d的剖视示意图。

27.图4是经包边后的毛坯管的示意图。

28.图中,1、毛坯管;1a、外扩部一;1b、外扩部二;1c、凸环;1d、凹槽;2、夹具;2a、型腔;2b、轮模;2c、夹模;2d、半腔;3、冲头;3a、冲压段一;3b、冲压段二。

具体实施方式

29.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

30.一种卡压弯管的生产工艺,该生产工艺包括以下步骤:

31.a、从碳钢圆管上切割下一段作为毛坯管1。

32.b、如图1所示,对毛坯管1的一端进行冲压扩口,使得毛坯管1的该端成型为依次包括外扩部二1b以及内径小于外扩部二1b的外扩部一1a,外扩部一1a的长度大于外扩部二1b;

33.在本步骤中,具体采用管道成型机对毛坯管1的一端进行冲压扩口,所采用的冲头3沿冲压方向具有冲压段二3b以及冲压段一3a,冲压段一3a的外径大于毛坯管1的内径,同时冲压段二3b的外径大于毛坯管1内径并大于冲压段一3a的外径。实际操作中,在管道成型机中将毛坯管1固定住,然后将冲头3冲入毛坯管1的一端内,在冲头3带动挤压下就会将毛坯管1的这一端向外挤压成型为包括外扩部一1a与外扩部二1b。

34.c、对弯管机的夹具2的型腔2a改造为具有与毛坯管1经冲压扩口后的一端相匹配的形状,利用该夹具2将毛坯管1经冲压扩口后的一端夹持住后直接将毛坯管1进行弯曲,本步骤中的弯曲角度具体为90度;

35.具体来说,如图2所示,弯管机的夹具2包括轮模2b以及能向轮模2b靠近的夹模2c,改造主要是在轮模2b与夹模2c相对的一侧分别设置能使两者贴合在步骤b中所得到的毛坯管1已冲压扩口一端外的半腔2d,当轮模2b与夹模2c相靠拢时由两半腔2d组合形成与毛坯管1已冲压扩口一端形状相同的型腔2a。

36.d、对步骤c中得到的毛坯管1的另一端进行冲压扩口而得到与步骤b中形状相同的外扩部一1a与外扩部二1b;

37.在本步骤中,如图3所示,同时采用两个与步骤b中相同的冲头3分别插入到毛坯管1的两端内,其中一个冲头3插入未经冲压扩口的一端内时能将该端向外挤压成型为包括外扩部一1a与外扩部二1b;在弯曲毛坯管1的过程中弯管机的夹具2对毛坯管1已冲压扩口的一端有夹持力,这可能会使毛坯管1的该端产生些许变形,因此通过另一个冲头3插入毛坯管1已冲压扩口的一端内能够对其进行整形。

38.之后,对毛坯管1的两端进行平头倒角。

39.e、对步骤d中所得到的毛坯管1两端的外扩部二1b的端部分别向内进行包边,通过包边使两外扩部二1b分别形成内侧设有凹槽1d的凸环1c如图4所示,两外扩部一1a则是在实际卡压固定时卡压工具所夹持的位置。之后,在毛坯管1两端的凹槽1d内分别装入密封

圈。

40.本生产工艺通过先对毛坯管1的一端进行冲压扩口,并将弯管机上的夹具2设置为具有与毛坯管1经冲压扩口后一端形状相匹配型腔2a的夹具2,在对毛坯管1进行弯曲时能利用夹具2型腔2a与毛坯管1经冲压扩口的一端形状的配合形成可靠地定位,这样一来就可以保证弯曲过程中不会出现打滑现象即毛坯管1不会出现跑动,毛坯管1不会被拉长而保证了与设计尺寸的准确度、提高了制造精度。

41.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1