一种热轧带肋钢筋控冷方法及装置与流程

1.本发明涉及金属加工技术领域,尤其是一种热轧带肋钢筋控冷方法及装置。

背景技术:

2.近年来随着我国基建的蓬勃发展,热轧带肋钢筋的用量长期处在全球第一,长期以来,我国的热轧带肋钢筋产量占钢铁产品总产量一直处于40%-50%之间。至新标准对热轧钢筋的成分-组织-性能提出了更高的要求,主要难点在于热轧后钢筋基圆上不允许出现封闭环状回火马氏体组织,在金相组织中细晶粒组织或快冷造成的不封闭环时,边部与心部的维氏硬度差值≤40hv。

3.热轧钢筋传统冷却路径主要以大冷速、长时间冷却为主要方式,很难满足新国标对金相组织的严格要求,目前高强热轧钢筋的冷却路径主要以空冷为主,也有采用水冷或者雾化冷却的方式对线棒材进行控冷,然而上述的雾化或者水冷设备在实施对热轧机导出的带肋钢筋冷却时,带肋钢筋很容易产生氧化层,然而氧化层对于成品后的带肋钢筋后期使用产生一定的影响,因此需要对现有的带肋钢筋冷却进行改进。

技术实现要素:

4.本发明的目的在于:提供一种热轧带肋钢筋控冷方法及装置,能够确保热轧带肋钢筋冷却效果的同时,减少热轧带肋钢筋表面出现的氧化层,方便带肋钢筋后期的可靠使用。

5.本发明中的解决技术问题采用如下技术方案:

6.一种热轧带肋钢筋控冷装置,包括雾化通道,带肋钢筋沿着所述雾化通道内水平移动且行进路径上设置有雾化挤压设备,所述雾化挤压设备实施对带肋钢筋表面的雾化冷却及挤压,所述雾化通道的出口与水冷管道的进口连通,所述水冷管道的出口位置设置有辊刷设备,所述辊刷设备用于实施对带肋钢筋表面的辊刷操作。

7.本发明还存在以下技术特征:

8.所述水冷管道水平布置,所述水冷管道内设置有水循环设备,所述水循环设备用于向水冷管道内导入循环冷却水。

9.所述雾化通道成体呈水平布置的管状构造,所述雾化通道的一端呈喇叭口状,且进料端为大尺寸端,所述雾化挤压设备包含设置在雾化通道一端位置的挤压头,所述挤压头实施对带肋钢筋的挤压,所述挤压头的外壁设置有雾化喷头,所述雾化喷头沿着带肋钢筋周向设置多个。

10.所述挤压头设置在水平驱动机构上,水平驱动机构驱动挤压头沿着带肋钢筋长度方向移动,所述水平驱动机构与旋转机构连接,旋转机构驱动挤压头沿着带肋钢筋周向方向旋转。

11.所述挤压头包括设置在雾化通道进料端位置的多个挤压槽轮,所述挤压槽轮轮芯与雾化通道长度方向垂直,所述挤压槽轮转动式设置在轮架上,所述轮架铰接设置在挤压

环上,所述挤压环与雾化通道管芯同心布置,所述轮架的铰接轴与挤压槽轮的轮芯平行,所述轮架与拨动单元连接,拨动单元驱动轮架绕铰接轴转动。

12.所述拨动单元包括拨动条板,所述拨动条板沿着雾化通道长度方向布置,所述轮架上设置有拨动轮,所述拨动轮的轮芯与轮架的铰接轴平行,所述拨动条板上设置有拨动凸条,所述拨动凸条与拨动条板垂直且沿着长度方向等间距布置多个,所述拨动轮与拨动条板抵靠。

13.所述轮架与复位拉簧的一端固定,所述复位拉簧的另一端与挤压环连接,所述挤压槽轮的槽腔周向方向设置有凸起。

14.所述挤压环滑动设置在水平滑杆上,所述水平滑杆沿着雾化通道长度方向布置,所述水平滑杆的两端均设置有旋转环上,所述水平驱动机构包括与旋转环连接的水平无杆气缸,所述水平无杆气缸沿着雾化通道长度方向布置。

15.所述拨动条板一端与旋转套连接,所述旋转套套设在雾化通道外且同心布置,所述旋转机构包括设置在旋转套外的旋转齿轮,所述旋转齿轮与动力齿轮啮合,所述动力齿轮与动力电机的转轴连接。

16.所述旋转套转动式设置在支撑机架上,所述旋转套通过支撑轴承转动式设置在支撑机架上,所述动力电机固定在支撑机架上。

17.所述旋转环的两侧分别设置有拨动滚珠,所述拨动滚珠分别设置在拨动杆上,所述拨动杆沿着旋转套轴向方向布置且一端与水平无杆气缸的活塞杆连接。

18.所述水冷管道与雾化通道同心布置,所述水循环设备包括设置在水冷管道进料口位置的第一循环水套,所述水冷管道出料口位置设置有第二循环水套,所述第一循环水套出水口,所述第二循环水套设置有进水口与高压水源连通。

19.所述第一循环水套及第二循环水套的管腔直径大于水冷管道的直径,所述第一循环水套及第二循环水套的一端管口为收口状且延伸设置有套管,带肋钢筋从套管内通过,所述套管内壁设置有形变密封圈,所述形变密封圈与带肋钢筋外壁贴合密封。

20.所述形变密封圈呈柱状构造,所述形变密封圈的中心构成带肋钢筋穿过的通道,所述套管上设置条状开口,所述条状开口沿着套管长度方向布置且沿着套管周向方向间隔设置多个,所述套管外壁设置有卡箍。

21.所述辊刷设备包括设置在水冷管道的出口位置的辊刷管,所述辊刷管与水冷管道同心布置,所述辊刷管的一端延伸设置有辊刷片,所述辊刷片沿着辊刷管周向方向设置多个,所述辊刷管沿着水冷管道长度延伸方向旋转及水平移动。

22.所述辊刷管滑动设置在支撑套内,所述辊刷管一端转动式设置在辊刷支架上,所述辊刷管沿着支撑套移动时,所述辊刷管位于辊刷支架上转动。

23.所述支撑套内壁设置有螺旋槽,所述螺旋槽沿着支撑套长度方向延伸布置,所述辊刷管外壁延伸设置有拨杆,所述拨杆凸伸至螺旋槽内。

24.一种热轧带肋钢筋控冷方法,所述热轧带肋钢筋控冷方法包括如下步骤:

25.第一步、将热轧机导出的带肋钢筋导出至雾化通道内,启动雾化挤压设备实施对带肋钢筋表面的雾化冷却及挤压;

26.第二步、在雾化通道出口位置设置水冷管道,使得雾化冷却后的带肋钢筋导出在水冷管道内;

27.第三步、启动水冷管道内的水循环设备,使得水冷管道内形成冷却水道,实施对带肋钢筋的冷却;

28.第四步、启动水冷管道出料位置的辊刷设备,实施对带肋钢筋表面氧化层的清理。

29.所述热轧机导出的带肋钢筋的温度应控制在1080~1140℃,保温时间80~100min,有效控制奥氏体晶粒长大,开轧温度控制在1050℃~1080℃;

30.所述雾化通道内的压力控制在0.4~1.5mpa。

31.所述雾化通道冷却速度范围应控制在15~25℃/s;所述水冷管道冷却速度范围应控制在5~15℃/s。

32.与已有技术相比,本发明的有益效果体现在:该装置在使用时,热轧带肋钢筋导出至雾化通道内,通过雾化通道上设置的雾化挤压设备实施对带肋钢筋表面的雾化冷却及挤压,实现对热轧带肋钢筋的初步冷却及表面氧化层的去除,并且将初步冷却后的热轧带肋钢筋导出至水冷管道,进行二次冷却,通过辊刷设备实施对带肋钢筋表面的辊刷操作,可有效将冷却后的带肋钢筋表面的氧化层的可靠去除,该装置能够确保热轧带肋钢筋冷却效果的同时,减少热轧带肋钢筋表面出现的氧化层,方便带肋钢筋后期的可靠使用。

附图说明

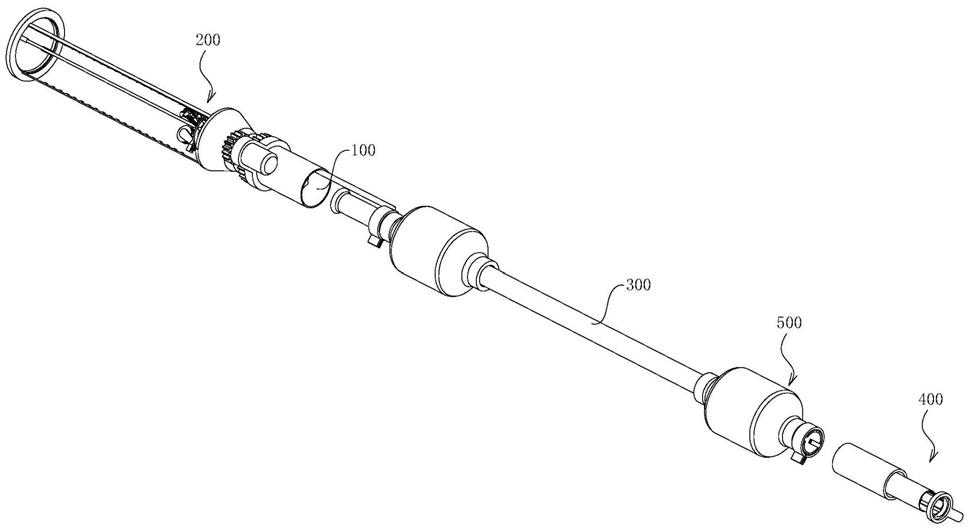

33.图1和图2是热轧带肋钢筋控冷装置的两种视角结构示意图

34.图3是热轧带肋钢筋控冷装置的主视图;

35.图4是和图5是雾化通道及雾化挤压设备的两种视角结构示意图;

36.图6和图7是雾化通道及雾化挤压设备移出外壳后的两种视角结构示意图;

37.图8是雾化通道及雾化挤压设备一端的部分结构示意图;

38.图9是水冷管道及水循环设备的结构示意图;

39.图10是辊刷设备的结构示意图;

40.图11是辊刷设备的主视图。

具体实施方式

41.为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行具体明。应当理解,以下文字仅仅用以描述本发明的一种或几种具体的实施方式,并不对本发明具体请求的保护范围进行严格限定。如在本文中所使用,术语“平行”和“垂直”不限于其严格的几何定义,而是包括对于机加工或人类误差合理和不一致性的容限:

42.下面结合附图1至图11,对本发明的热轧带肋钢筋控冷装置作详尽的说明:

43.一种热轧带肋钢筋控冷装置,包括雾化通道100,带肋钢筋沿着所述雾化通道100内水平移动且行进路径上设置有雾化挤压设备200,所述雾化挤压设备200实施对带肋钢筋表面的雾化冷却及挤压,所述雾化通道100的出口与水冷管道300的进口连通,所述水冷管道300的出口位置设置有辊刷设备400,所述辊刷设备400用于实施对带肋钢筋表面的辊刷操作。

44.该装置在使用时,热轧带肋钢筋导出至雾化通道100内,通过雾化通道100上设置的雾化挤压设备200实施对带肋钢筋表面的雾化冷却及挤压,实现对热轧带肋钢筋的初步冷却及表面氧化层的去除,并且将初步冷却后的热轧带肋钢筋导出至水冷管道300,进行二

次冷却,通过辊刷设备400实施对带肋钢筋表面的辊刷操作,可有效将冷却后的带肋钢筋表面的氧化层的可靠去除,该装置能够确保热轧带肋钢筋冷却效果的同时,减少热轧带肋钢筋表面出现的氧化层,方便带肋钢筋后期的可靠使用。

45.作为本发明的优选放方案,所述水冷管道300水平布置,所述水冷管道300内设置有水循环设备500,所述水循环设备500用于向水冷管道300内导入循环冷却水。

46.水循环设备500使得水冷管道300充满冷却循环水,能够使得热轧带肋钢筋可靠的与冷却水接触,确保对热轧带肋钢筋的可靠冷却。

47.具体地,所述雾化通道100成体呈水平布置的管状构造,所述雾化通道100的一端呈喇叭口状,且进料端为大尺寸端,所述雾化挤压设备200包含设置在雾化通道100一端位置的挤压头210,所述挤压头210实施对带肋钢筋的挤压,所述挤压头210的外壁设置有雾化喷头220,所述雾化喷头220沿着带肋钢筋周向设置多个。

48.在实施对扎热后的带肋钢筋初步雾化冷却时,带肋钢筋通过挤压头210,并且从雾化通道100一端导入,在挤压头210的挤压作用下,实施对雾化冷却的带肋钢筋表面氧化层的挤压揉搓,雾化喷头220喷射出来的冷却雾化水,能够可靠实现对带肋钢筋的冷却,从而确保带肋钢筋表面的初步冷却及处理。

49.在实施对热轧带肋钢筋的雾化冷却及揉搓时,所述挤压头210设置在水平驱动机构上,水平驱动机构驱动挤压头210沿着带肋钢筋长度方向移动,所述水平驱动机构与旋转机构连接,旋转机构驱动挤压头210沿着带肋钢筋周向方向旋转。

50.在实施对热轧带肋钢筋的雾化冷却及揉搓时,旋转机构驱动挤压头210沿着带肋钢筋周向方向旋转实施对带肋钢筋的冷却及揉搓,并且水平驱动机构驱动挤压头210沿着带肋钢筋长度方向移动,可有效增长对带肋钢筋的冷却及揉搓时间,可有效增加对带肋钢筋的冷却及揉搓效果。

51.所述挤压头210包括设置在雾化通道100进料端位置的多个挤压槽轮211,所述挤压槽轮211轮芯与雾化通道100长度方向垂直,所述转动式设置在轮架212上,所述轮架212铰接设置在挤压环213上,所述挤压环213与雾化通道100管芯同心布置,所述轮架212的铰接轴与挤压槽轮211的轮芯平行,所述轮架212与拨动单元连接,拨动单元驱动轮架212绕铰接轴转动。

52.在实施对带肋钢筋冷却及揉搓时,拨动单元驱动轮架212绕铰接轴转动,使得挤压槽轮211实现对带肋钢筋间断式揉搓操作,可有效提高对钢筋的揉搓效果。

53.具体地,在实施对挤压槽轮211拨动时,所述拨动单元包括拨动条板214,所述拨动条板214沿着雾化通道100长度方向布置,所述轮架212上设置有拨动轮2121,所述拨动轮2121的轮芯与轮架212的铰接轴平行,所述拨动条板214上设置有拨动凸条2141,所述拨动凸条2141与拨动条板214垂直且沿着长度方向等间距布置多个,所述拨动轮2121与拨动条板214抵靠。

54.当拨动轮2121沿着拨动条板214长度方向移动时,使得拨动轮2121与拨动凸条2141抵靠或分离,进而拨动拨动凸条2141呈现摆动动作,以实施对带肋钢筋表面氧化层的锤击,使得氧化层更方便脱落。

55.优选地,所述轮架212与复位拉簧215的一端固定,所述复位拉簧215的另一端与挤压环213连接,所述挤压槽轮211的槽腔周向方向设置有凸起。

56.更为优选地,所述挤压环213滑动设置在水平滑杆216上,所述水平滑杆216沿着雾化通道100长度方向布置,所述水平滑杆216的两端均设置有旋转环217上,所述水平驱动机构包括与旋转环217连接的水平无杆气缸218,所述水平无杆气缸218沿着雾化通道100长度方向布置。

57.启动水平无杆气缸218,使得挤压环213沿着水平滑杆216滑动,从而使得挤压槽轮211及雾化喷头220沿着带肋钢筋长度方向移动,实施对带肋钢筋的雾化冷却及揉搓。

58.为实施对挤压环213水平移动过程中的旋转,所述拨动条板214一端与旋转套219连接,所述旋转套219套设在雾化通道100外且同心布置,所述旋转机构包括设置在旋转套219外的旋转齿轮2191,所述旋转齿轮2191与动力齿轮2192啮合,所述动力齿轮2192与动力电机2193的转轴连接。

59.动力电机2193启动过程中,使得旋转套219旋转,以及连动挤压环213及雾化喷头220旋转,进而实施对带肋钢筋的揉搓及雾化冷却。

60.更为具体地,所述旋转套219转动式设置在支撑机架2194上,所述旋转套219通过支撑轴承转动式设置在支撑机架2194上,所述动力电机2193固定在支撑机架2194上。

61.更为优选地,为确保实施对旋转环217沿着雾化通道100长度方向往复移动,所述旋转环217的两侧分别设置有拨动滚珠2171,所述拨动滚珠2171分别设置在拨动杆2172上,所述拨动杆2172沿着旋转套219轴向方向布置且一端与水平无杆气缸218的活塞杆连接。

62.采用拨动滚珠2171与旋转环217的两侧面抵靠,可实现对旋转环217往复驱动,不影响旋转环217的正常旋转。

63.当雾化冷却后的带肋钢筋尺寸导送至水冷管道300内,所述水冷管道300与雾化通道100同心布置,所述水循环设备500包括设置在水冷管道300进料口位置的第一循环水套510,所述水冷管道300出料口位置设置有第二循环水套520,所述第一循环水套510出水口,所述第二循环水套520设置有进水口与高压水源连通。

64.第一循环水套510出水口及第二循环水套520使得水冷管道300形成封闭的管道,确保水冷管道300内充满冷却水,确保对热泪钢筋表面可靠的冷却。

65.更为具体地,所述第一循环水套510及第二循环水套520的管腔直径大于水冷管道300的直径,所述第一循环水套510及第二循环水套520的一端管口为收口状且延伸设置有套管,带肋钢筋从套管内通过,所述套管内壁设置有形变密封圈530,所述形变密封圈530与带肋钢筋外壁贴合密封。

66.更为具体地,所述形变密封圈530呈柱状构造,所述形变密封圈530的中心构成带肋钢筋穿过的通道,所述套管上设置条状开口,所述条状开口沿着套管长度方向布置且沿着套管周向方向间隔设置多个,所述套管外壁设置有卡箍540。

67.卡箍540实施对通道的夹紧,进而实施对形变密封圈530的夹紧,使得形变密封圈530可靠的与带肋钢筋表面的密封,从而使得水冷管道300形成一个封闭的管道。

68.更为具体地,当冷却后的带肋钢筋从水冷管道300的一端导出后,所述辊刷设备400包括设置在水冷管道300的出口位置的辊刷管410,所述辊刷管410与水冷管道300同心布置,所述辊刷管410的一端延伸设置有辊刷片420,所述辊刷片420沿着辊刷管410周向方向设置多个,所述辊刷管410沿着水冷管道300长度延伸方向旋转及水平移动。

69.当辊刷片420沿着辊刷管410周向方向设置多个,并且辊刷管410沿着水冷管道300

长度延伸方向旋转及水平移动,能够有效实现对带肋钢筋表面的揉搓,可笑将带肋钢筋表面的氧化层去除。

70.更为具体地,在实施对辊刷管410的水平移动及转动,所述辊刷管410滑动设置在支撑套430内,所述辊刷管410一端转动式设置在辊刷支架440上,所述辊刷管410沿着支撑套430移动时,所述辊刷管410位于辊刷支架440上转动。

71.具体地,所述辊刷支架440与电缸的活塞杆连接,支撑套430内壁设置有螺旋槽431,所述螺旋槽431沿着支撑套430长度方向延伸布置,所述辊刷管410外壁延伸设置有拨杆411,所述拨杆411凸伸至螺旋槽431内。

72.电缸启动后,使得辊刷管410位于支撑套430内呈现转动及水平驱动的状态,以确保对带肋钢筋表面的清洁操作。

73.一种热轧带肋钢筋控冷方法,所述热轧带肋钢筋控冷方法包括如下步骤:

74.第一步、将热轧机导出的带肋钢筋导出至雾化通道100内,启动雾化挤压设备200实施对带肋钢筋表面的雾化冷却及挤压;

75.第二步、在雾化通道100出口位置设置水冷管道300,使得雾化冷却后的带肋钢筋导出在水冷管道300内;

76.第三步、启动水冷管道300内的水循环设备500,使得水冷管道300内形成冷却水道,实施对带肋钢筋的冷却;

77.第四步、启动水冷管道300出料位置的辊刷设备400,实施对带肋钢筋表面氧化层的清理。

78.所述热轧机导出的带肋钢筋的温度应控制在1080~1140℃,保温时间80~100min,有效控制奥氏体晶粒长大,开轧温度控制在1050℃~1080℃;

79.所述雾化通道100内的压力控制在0.4~1.5mpa。

80.所述雾化通道100冷却速度范围应控制在15~25℃/s;所述水冷管道300冷却速度范围应控制在5~15℃/s。

81.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

82.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1