一种电火花加工一体化生产管理系统及方法与流程

1.本发明涉及机械加工技术领域,尤其是涉及一种电火花加工一体化生产管理系统及方法。

背景技术:

2.电火花加工是指在一定的介质中,通过工具电极和工件电极之间的脉冲放电的电蚀作用,对工件进行加工的方法。电火花加工是20世纪40年代开始研究并逐步应用于生产的一种利用电、热能进行加工的方法。

3.目前传统的电火花加工工艺中,电极都是由工人现场加工,再装到电火花机上使用。这样的方式,不仅费时费力,而且质量难以得到保证。

技术实现要素:

4.本发明的第一个目的是提供一种电火花加工一体化生产管理系统,其具有自动化程度高、生产效率高等特点。

5.本发明的上述发明目的是通过以下技术方案得以实现的:一种电火花加工一体化生产管理系统,包括总控制系统,以及与总控制系统通讯的机械手、铣削加工中心、检测中心、工作管理中心、电火花加工中心和料库;所述总控制系统配置有erp数据库;其中,所述铣削加工中心用于对电极胚件进行铣削加工,以获得电极工件;所述检测中心用于对经过铣削加工的电极工件进行三坐标检测,以确定该电极工件的尺寸,并将测量数据上传至erp数据库;所述工作管理中心用于从总控制系统获取各个中心的工作状态数据并显示,以及用于录入模具工件的加工需求;所述电火花加工中心用于根据装载的电极工件自动调整加工间隙后,对模具工件的表面进行电火花加工处理;所述料库用于存放成品电极工件;所述机械手用于将电极工件在铣削加工中心、检测中心、数据录入中心、电火花加工中心和料库之间依次进行流转,以及根据模具工件的加工需求将料库中的电极工件装载至电火花加工中心;所述总控制系统用于控制机械手及各个中心工作。

6.优选地,所述铣削加工中心采用五轴联动加工中心,所述检测中心包括三坐标检测仪。

7.优选地,所述机械手安装在滑动平台上,所述滑动平台包括滑动轨道和安装在轨道上的电动滑台;所述机械手固定在所述电动滑上;各个中心围绕所述滑动平台分布;所述轨道上安装有若干位置传感器,分别用于确定机械手不同的工位,其中每一个工位对应于各个中心中的一个或多个。

8.优选地,还包括清洗中心,所述清洗中心与总控制系统通讯;所述清洗中心用于对经过检测的电极工件进行清洗。

9.优选地,所述机械手上安装有检测装置,所述检测装置与总控制系统电连接,用于检测机械手上的电极工件或电极胚件是否掉落,并将检测结果反馈至总控制系统;还包括无人机,所述无人机上安装有摄像头和抓取装置,所述无人机与总控制系统通讯;当电极工件或电极胚件掉落时,所述总控制系统向无人机发送指令,所述无人机接收到指令后,通过摄像头的拍摄画面寻找并确认电极工件或电极胚件的位置,并控制抓取装置将电极工件或电极胚件抓取后,将其调整至合适的角度,重新放回胚件架或料库。

10.本发明的第二个目的是提供一种电火花加工一体化生产管理方法,其具有自动化程度高、生产效率高等特点。

11.本发明的上述发明目的是通过以下技术方案得以实现的:一种电火花加工一体化生产管理方法,基于上述的电火花加工一体化生产管理系统实施,该方法包括:s01、工作管理中心录入模具工件的加工需求;s02、总控制系统根据加工需求查询料库中是否存在符合要求的电极工件,若是,则控制机械手将料库中合适的电极工件装载至电火花加工中心,并转入到步骤s05;若否,则控制机械手从胚件架上抓取一块电极胚件装载至铣削加工中心进行铣削加工,以获得合适的电极胚件;s03、机械手将经过铣削加工的电极工件从铣削加工中心取出,再装载至检测中心;检测中心对电极工件进行三坐标检测,以确定该电极工件的尺寸,并上传至erp数据库;s04、机械手将录入过数据的电极工件从检测中心取出,再放入到料库中进行存储;s05、电火花加工中心根据装载的电极工件自动调整加工间隙后,对模具工件的表面进行电火花加工处理;s06、机械手将使用过的电极工件从电火花中心取出,重新放入到料库中。

12.优选地,还包括:s3-4、机械手在将电极工件放入到料库之前,还送入到清洗中心进行清洗。

13.优选地,机械手通过检测装置检测电极工件或电极胚件是否掉落,并将检测结果反馈至总控制系统;当电极工件或电极胚件掉落时,所述总控制系统向无人机发送指令,所述无人机接收到指令后,通过摄像头的拍摄画面寻找并确认电极工件或电极胚件的位置,并控制抓取装置将电极工件或电极胚件抓取后,将其调整至合适的角度,重新放回胚件架或料库。

14.优选地,所述铣削加工中心采用φ2r1钨钢球刀对电极工件进行铣削加工,切削量为0.1—0.2mm,转速10000转/分,进给率1800m/min,加工时产生300—400℃的高温;并用绿色切削液通过喷口对切削区域进行冷却;所述铣削加工中心还采用砂轮头对电极进行打磨加工,并采用绿色切削液通过喷口对切削区域进行冷却,使金属表面形成保护膜。

15.综上所述,本发明的有益技术效果为:1.采用“机器换人”的先进理念,将电火花加工工艺中的电极工件的加工及使用过程均实现了自动化,不仅提高了生产效率,质量也能够得到有效的保障;

2.整个加工过程高度自动化的实现,减轻了劳动强度,改善了劳动条件和环境。

附图说明

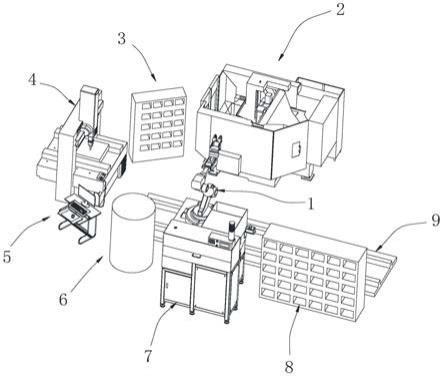

16.图1是实施例一中电火花加工一体化生产管理系统的示意图。

17.图2是实施例二的流程示意图;图3为实施例中电火花加工一体化生产管理方法的流程图。

18.附图标记:1、机械手;2、铣削加工中心;3、胚件架;4、检测中心;5、工作管理中心;6、清洗中心;61、机壳;62、清洗台;63、冲洗装置;64、烘干装置;65、电动封闭门;66、电动推杆;67、进水口;68、排水口;7、电火花加工中心;8、料库;9、滑动平台。

具体实施方式

19.以下结合附图对本发明作进一步详细说明。

20.实施例一、参照图1,本实施例提供了一种电火花加工一体化生产管理系统,包括总控制系统,以及与总控制系统通讯的机械手1、铣削加工中心2、检测中心4、工作管理中心5、清洗中心6、电火花加工中心7和料库8,作为示例,通讯方式可以是以太网;另外,总控制系统配置有erp数据库。

21.上述的铣削加工中心2采用五轴联动加工中心高速铣削加工和绿色切削液高速气流喷射相接合,将雾化的切削液喷射到切削区,吸收大量热量,达到较好的冷却效果,同时没有液体残留,只需将切削后的碎屑清除即可。铣削加工中心2用于对电极胚件进行铣削加工,以获得电极工件。该电极胚件存放于胚件架3上。

22.检测中心4包括三坐标检测仪,用于对经过铣削加工的电极工件进行三坐标检测,以确定该电极工件的尺寸,并将测量数据上传至erp数据库。具体地,三坐标检测仪的控制器通过以太网接口与总控制系统通讯,以实现指令和数据的交互。

23.工作管理中心5用于从总控制系统获取各个中心的工作状态数据并显示,以及用于录入模具工件的加工需求。工作管理中心5主要由桌子和电脑,电脑通过以太网与总控制系统实现交互,工作人员通过电脑内的客户端软件登陆后,从总控制系统获取相应的数据。

24.清洗中心6用于对经过检测的电极工件进行清洗,其主要包括机壳61,设置在机壳61内的控制器、清洗台62、冲洗装置63和烘干装置64,机壳61的侧面开设有开口,开口处设置有电动封闭门65,电动封闭门65由电动推杆66上下驱动。冲洗装置63、烘干装置64、电动封闭门65均与控制器电连接;控制器通过以太网接口与总控制器通讯;机壳61上设置有供水口和排水口68,供水口的一端与冲洗装置63连通,另一端与水路管网接通;排水口68一端与清洗台62上的排水槽接通,另一端通至下水道。电火花加工中心7用于根据装载的电极工件自动调整加工间隙后,对模具工件的表面进行电火花加工处理。

25.料库8用于存放成品电极工件,经过测量且录入数据的电极工件由机械手1夹取并放至料库8上,料库8上设置不同的存放位,每一存放位均具有编号;总控制系统根据存放位的使用情况,为每一个电极工件分配相应编号的存放位,进而,下一次需要使用电极工件时,则通过编号定位电极工件的位置。同理,胚件架上也采用完全相同的方式,进而不再赘述。

26.该机械手1安装在滑动平台9上,滑动平台9包括滑动轨道和安装在轨道上的电动滑台;机械手1固定在电动滑上;各个中心围绕滑动平台9分布;轨道上安装有若干位置传感器,分别用于确定机械手1不同的工位,其中每一个工位对应于各个中心中的一个或多个。机械手1用于将电极工件在铣削加工中心2、检测中心4、数据录入中心、电火花加工中心7和料库8之间依次进行流转,以及根据模具工件的加工需求将料库8中的电极工件装载至电火花加工中心7。

27.另外,在机械手1上安装有检测装置,该检测装置可以采用光电传感器或其它类似功能的传感器,其安装在机械手1的夹持部上。检测装置与总控制系统电连接,用于检测机械手1上的电极工件或电极胚件是否掉落,并将检测结果反馈至总控制系统;还包括无人机,无人机上安装有摄像头和抓取装置,无人机与总控制系统通讯;当电极工件或电极胚件掉落时,总控制系统向无人机发送指令,无人机接收到指令后,通过摄像头的拍摄画面寻找并确认电极工件或电极胚件的位置,并控制抓取装置将电极工件或电极胚件抓取后,将其调整至合适的角度,重新放回胚件架或料库。具体地,在机械手示教时,通过机械手上的定位器,可以确定机械手在抓取时的位置,即:操作位置;若机械手在非操作位置时,检测装置出现no信号,则表示电极工件或电极胚件掉落。在现场可以布置蓝牙定位系统,无人机通过蓝牙定位系统实现精准定位,从而获取胚件架或料库的具体位置。当电极工件或电极胚件掉落时,总控制系统通过机械手1出现no信号时的位置,确定掉落的大概位置,然后控制无人机飞行至大概的位置,无人机再通过摄像头拍摄画面识别电极工件或电极胚件。无人机1上的抓取装置,也可以采用与机械手1类似原理的装置,但体积更小,重量更轻。

28.实施例二、在实施例一的基础上,本实施例提供了一种电火花加工一体化生产管理方法,该方法包括:s01、工作管理中心5录入模具工件的加工需求;s02、总控制系统根据加工需求查询料库8中是否存在符合要求的电极工件,若是,则控制机械手1将料库8中合适的电极工件装载至电火花加工中心7,并转入到步骤s05;若否,则控制机械手1从胚件架3上抓取一块电极胚件装载至铣削加工中心2进行铣削加工,以获得合适的电极胚件。

29.另外,铣削加工中心2采用φ2r1钨钢球刀对电极工件进行铣削加工,切削量为0.1—0.2mm,转速10000转/分,进给率1800m/min,加工时产生300—400℃的高温;并用绿色切削液通过喷口对切削区域进行冷却;铣削加工中心2还采用砂轮头对电极进行打磨加工,并采用绿色切削液通过喷口对切削区域进行冷却,使金属表面形成保护膜。

30.s03、机械手1将经过铣削加工的电极工件从铣削加工中心2取出,再装载至检测中心4;检测中心4对电极工件进行三坐标检测,以确定该电极工件的尺寸,并上传至erp数据库。

31.s04、机械手1将录入过数据的电极工件从检测中心4取出,送入到清洗中心6进行清洗,再放入到料库8中进行存储。

32.s05、电火花加工中心7根据装载的电极工件自动调整加工间隙后,对模具工件的表面进行电火花加工处理。

33.s06、机械手1将使用过的电极工件从电火花中心取出,重新放入到料库8中。

34.另外,机械手1在将电极胚件或电极工件在各个中心之间流转的过程中,通过检测装置检测电极工件或电极胚件是否掉落,并将检测结果反馈至总控制系统;当电极工件或电极胚件掉落时,总控制系统向无人机发送指令,无人机接收到指令后,通过摄像头的拍摄画面寻找并确认电极工件或电极胚件的位置,并控制抓取装置将电极工件或电极胚件抓取后,将其调整至合适的角度,重新装载至机械手1上。

35.本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1