废钢轧制油的回收利用方法

废钢轧制油的回收利用方法

1.本案是2019年1月28日递交的题为“废钢轧制油的回收利用方法”的中国发明专利申请no.201910079158.5的分案申请。

技术领域

2.本发明涉及废钢轧制油的处理领域,具体涉及一种废钢轧制油的回收利用方法。

背景技术:

3.在冶金工业中广泛使用轧制油,每年全国都有大量的废轧制油产生。多年来废轧制油的利用问题一直是困扰企业的一大难题。大部分企业把废轧制油作为燃料油烧掉或当废油卖掉,不但污染环境,而且造成了资源的极大浪费。

4.废轧制油类别很多,有废铝轧制油、废钢轧制油等,废钢轧制油的特点是固体铁含量高,含水、表面活性剂、油酸、油脂甚至矿物油等,分离难度大,特别是其中的铁颗粒粒度在几十到几百纳米之间,采用传统的方法如过滤、离心等手段只能在实验室完成,且时间长,分离量小,无法实现工业化分离,造成废钢轧制油只能作为危废进行焚烧。但废钢轧制油中含有大量的未变质的有效成分,如固相中铁粉质量含量达到95%以上,油相中有效成分质量含量达到90%以上,焚烧造成资源的巨大浪费。

5.中国专利申请cn105754706a、cn101665741a公开了两种再生废轧制油的方法,分别采用加碱、加絮凝的方法处理废轧制油,但只能处理固含量很低的乳液,对于固含量在10-40%半固体状态的废钢轧制油没有分离效果。针对目前技术不足,本发明专利将危废的废钢轧制油进行资源化处理,将其中的固相中铁粉转化为化工原料,将油相转化为乳液原材料,将危废废钢轧制油变废为宝,既可产生经济效益,也能产生社会效益。

技术实现要素:

6.现有的处理废钢轧制油的方法只能处理固含量很低的乳液,对于固含量在10-40%半固体状态的废钢轧制油没有分离效果。针对目前技术不足,本发明提供了一种以酸与废钢轧制油中金属铁反应为要点的回收利用方法,将废钢轧制油中的固相中的铁粉转化为化工原料,将油相转化为乳液原材料,实现危废废钢轧制油的变废为宝。

7.为了实现上述目的,本发明提供一种废钢轧制油的回收利用方法,其特征在于,包括以下步骤:

8.(1)将废钢轧制油与无机酸混合反应,然后将所得反应混合物分层,分离出上层油相和下层含盐水相;

9.(2)将所述油相进行蒸馏,分离出沸点为500℃以下的馏分;

10.(3)将所述含盐水相冷却结晶,分离出铁盐。

11.在本发明中,将酸加入至废钢轧制油中混合搅拌,从而使酸与废钢轧制油中的纳米级铁颗粒进行反应,生成铁盐,即可将存在于废钢轧制油中难以分离出的纳米级铁颗粒通过化学反应转换成溶于水的铁盐,从而得到分离。去除了杂质铁的废钢轧制油经过蒸馏

处理得到轧制油原料,同时,分离出的铁盐溶液冷却结晶得到铁盐可作为化工原料。

12.优选地,步骤(1)中所述无机酸为盐酸、硫酸、硝酸、高氯酸和氢碘酸中的至少一种,优选为盐酸和/或硫酸。所选的无机酸应为强酸,与铁能够快速反应。

13.优选地,所述无机酸的加入量为废钢轧制油重量的1%-30%;所述无机酸的浓度为5wt%-60wt%。

14.优选地,所述混合反应的条件包括:温度为15-99℃,时间为0.5-5h,使得酸与废钢轧制油中的铁充分反应。

15.优选地,在步骤(2)中,所述蒸馏为减压蒸馏。

16.优选地,所述方法还包括:将步骤(2)中分离出的所述沸点为500℃以下的馏分与乳化剂混合,调配成轧制油。

17.优选地,所述方法还包括:将步骤(2)中分离出的沸点高于500℃的残渣油作为燃料油处理。

18.优选地,在步骤(3)中,所述分离为离心分离。

19.进一步优选地,所述离心分离的操作条件包括:转速为2000-10000rpm,时间为1-60min。

20.优选地,所述方法还包括:将步骤(3)中分离出的液体回用于步骤(1)中,替代部分所述无机酸。

21.通过上述技术方案,可有效将废钢轧制油中纳米级的铁颗粒分离出,转换为化工原料,剩余的油相通过蒸馏提取出制备轧制油的原料,此方法不受废钢轧制油中固体含量的限制,操作简便易于实现产业化,实现了废钢轧制油的资源化处理。

具体实施方式

22.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

23.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

24.为了实现上述目的,本发明提供一种废钢轧制油的回收利用方法,其特征在于,包括以下步骤:

25.(1)将废钢轧制油与无机酸混合反应,然后将所得反应混合物分层,分离出上层油相和下层含盐水相;

26.(2)将所述油相进行蒸馏,分离出沸点为500℃以下的馏分;

27.(3)将所述含盐水相冷却结晶,分离出铁盐。

28.在本发明中,步骤(1)中所述无机酸的选择没有特殊限定,优选情况下为强酸,例如可以为为盐酸、硫酸、硝酸、高氯酸或氢碘酸,在最优选的情况下,所述无机酸为盐酸和/或硫酸。

29.在本发明中,所述无机酸的的浓度可以为5wt%-60wt%,在优选情况下,所述无机酸的浓度为10wt%-30wt%,具体地可以为10wt%、15wt%、20wt%、25wt%或30wt%。

30.在本发明中,所述无机酸的加入量可以为废钢轧制油重量的1%-30%,优选情况下加入量可以为废钢轧制油重量的5%-20%,具体地,例如可以为5%、6%、7%、8%、9%、10%、12%、15%、18%或20%。

31.在本发明中,步骤(1)所述的混合反应的温度可以为15-99℃(具体地,例如可以为15℃、20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃或99℃),搅拌的时间可以为0.5-5h(具体地,例如可以为0.5h、1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h或5h)。

32.在本发明优选的实施方案中,步骤(2)中所述蒸馏为减压蒸馏。减压蒸馏的压力可以为10-1000pa,优选为10-100pa。此处的压力是指绝对压力。

33.在本发明优选的实施方案中,在步骤(2)中,将分离出的所述沸点为500℃以下的馏分与乳化剂混合,调配成轧制油;将500℃以上的残渣油作为燃料油处理。在本发明中,所述乳化剂可以为本领域常规的乳化剂,例如可以为吐温t-80。在具体的实施方式中,为了获得性能较好的轧制油(如钢板轧制油),在调配轧制油的过程中,除了乳化剂,还可以向所得沸点为500℃以下的馏分中加入润滑添加剂、防锈剂和抗氧剂中的至少一种。所述润滑添加剂例如可以为二甲基二硫代磷酸酯、硬脂酸丁酯和聚二甲基硅氧烷中的至少一种。所述防锈剂例如可以为环烷酸锌和/或n-油酰肌氨酸十八胺。所述抗氧剂例如可以为叔丁基对苯二酚。

34.在本发明优选的实施方案中,步骤(3)中所述分离出铁盐的步骤采用的是离心分离操作,所述离心分离时转速控制在2000-10000rpm,优选地,所述转速为3000-7000rpm,具体地,例如可以为3000rpm、4000rpm、5000rpm、6000rpm或7000rpm;所述离心分离的时间为1min-60min,优选地,所述时间为5-30min,具体地,例如可以为5min、10min、15min、20min、25min或30min。

35.在本发明优选的实施方案中,步骤(3)中提取铁盐剩余的液体,向其中加入酸配置成酸溶液,回用于步骤(1)中,代替部分所述无机酸处理废钢轧制油。

36.以下将通过实施例对本发明进行详细描述。

37.实施例1

38.取1质量份的硫酸溶液加入至10质量份的废钢轧制油中,所述硫酸溶液的浓度为15wt%,加热至40℃,搅拌混合并反应1h,然后自然沉降,混合物产生分层,分离出上层油相和下层含盐水相。

39.将上层油相进行减压蒸馏(压力为100pa),收集沸点为500℃以下的馏分(约4.5质量份),作为配置轧制油的原料油(即轧制油原料油a1);同时500℃以上的残渣油作为燃料油处理。

40.将下层含盐水相冷却结晶,在转速为5000rpm的离心机中离心10min,分离出沉淀的铁盐作为化工原材料。

41.实施例2

42.取1.5质量份的硫酸溶液加入至10质量份的废钢轧制油中,所述硫酸溶液的浓度为10wt%,加热至50℃,搅拌混合并反应0.5h,然后自然沉降,混合物产生分层,分离出上层油相和下层含盐水相。

43.将上层油相进行减压蒸馏(压力为50pa),收集沸点为500℃以下的馏分(约4.3质

量份),作为配置轧制油的原料油(即轧制油原料油a2);同时500℃以上的残渣油作为燃料油处理。

44.将下层含盐水相冷却结晶,在转速为6000rpm的离心机中离心8min,分离出沉淀的铁盐作为化工原材料。

45.实施例3

46.取2质量份的硫酸溶液加入至10质量份的废钢轧制油中,所述硫溶液的浓度为20wt%,加热至35℃,搅拌混合并反应1h,然后自然沉降,混合物产生分层,分离出上层油相和下层含盐水相。

47.将上层油相进行减压蒸馏(压力为80pa),收集沸点为500℃以下的馏分(约4.4质量份),作为配置轧制油的原料油(即轧制油原料油a3);同时500℃以上的残渣油作为燃料油处理。

48.将下层含盐水相冷却结晶,在转速为4000rpm的离心机中离心20min,分离出沉淀的铁盐作为化工原材料。

49.实施例4

50.按照实施例3的方法对废钢轧制油进行回收利用,所不同的是,使用的酸溶液为硝酸。所述减压蒸馏过程中,收集沸点为500℃以下的馏分(约3.4质量份),作为配置轧制油的原料油(即轧制油原料油a4)。

51.对比例1

52.按照实施例3的方法对废钢轧制油进行回收利用,所不同的是,使用的酸溶液为乙酸。所述减压蒸馏过程中,收集沸点为500℃以下的馏分(约2.6质量份),作为配置轧制油的原料油(即轧制油原料油d1)。

53.对比例2

54.取10质量份废钢轧制油,不做处理直接进行减压蒸馏,收集沸点为500℃以下的馏分(约1.2质量份),作为配置轧制油的原料油(即轧制油原料油d2)。

55.实验例1-4和实验对比例1-2

56.将75重量%的轧制油原料油、15重量%的吐温t-80、5重量%的硬脂酸丁酯、3重量%的叔丁基对苯二酚和2重量%的环烷酸锌在搅拌下均匀混合,其中,所用轧制油原料油分别为实施例1-4制备的轧制油原料油a1-a4和对比例1-2制备的轧制油原料油d1-d2,从而分别制得轧制油za1-za4和zd1-zd2。

57.测试例

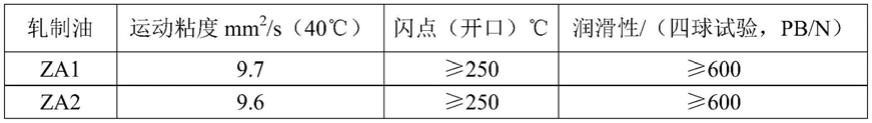

58.(1)检测轧制油za1-za4和zd1-zd2的运动粘度、闪点和润滑性,测试结果如下表1所示。

59.表1

60.[0061][0062]

(2)轧制效果检测

[0063]

将轧制油za1-za4和zd1-zd2分别与水混合调配轧制工作液(轧制油含量为2重量%),并用于0.2mm以下薄规格二次冷轧原板的轧制工艺,轧制效果的检测结果见表2。

[0064]

表2

[0065]

轧制油降低轧制力/%降低轧辊粗糙度/%钢板腐蚀情况za13457无腐蚀za23359无腐蚀za33553无腐蚀za43355无腐蚀zd11224无腐蚀zd2616轻微腐蚀

[0066]

由上表1和2的结果可以看出,按照本发明所述的方法可以实现对废钢轧制油进行回收利用,由废钢轧制油回收的组分制备的轧制油在用于钢材轧制的过程可以获得较好的轧制效果,符合轧制油的要求。

[0067]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1