一种航空发动机用异型轻薄柔性钛合金件的激光加工装置的制作方法

1.本发明属于钛材料加工技术领域,涉及激光切割技术,特别涉及一种航空发动机用异型轻薄柔性钛合金钣金件材料加工的专用激光加工装置。

背景技术:

2.近年来,激光平面切割加工平台获得了广泛使用,激光平面切割加工平台可以实现高效、经济地切割从薄到中厚度的材料,但以不锈钢、铝金属材料和低碳钢板材加工为多,广泛用于汽车、造船、电力、石油、化工机械,很好地满足了这些平面类的钣金件的切割加工需求。

3.现有公开资料中显示,在航空领域,如飞机机身、飞机机翼、发动机整流罩外面都有一层蒙皮(大部分是易于加工的铝、镁合金等轻质金属以及复合材料),其形状有弧面的、平面的,还有一些特殊的异型铆扣连接钣金件。飞机蒙皮主要作用,一是形成飞机外观的平滑,减小飞行阻力,平滑机翼外观,形成预设的机翼形状;二是将机舱内部隔绝成密闭空间,保证舱内部温度和压力;三是传递机身结构中桁架、隔框的应力,使整个机身成为一个整体;四是机翼上下压差的力作为剪切力作用在机翼蒙皮,蒙皮将力转移到机翼隔框和横梁,隔框和横梁再将力传导到翼根机身处,从而托举起整架飞机;五是发动机蒙皮的主要作用是形成良好的发动机整流罩,减小空气阻力,保护内部器件;同时,当发动机内部风扇叶片断裂时,可将其包裹在发动机内部,防止高速的叶片飞出,打破机身。

4.由此可以看出,飞机蒙皮具有轻薄、柔性的特点,其加工具有很高的精度和特殊质量要求,特别是随着飞行器超音速、高超音速以及大型化等技术需要,一些飞机蒙皮在空间结构中呈异型,结构复杂,受力复杂,具有精度高,难加工等特点,这必然给本身就存在难加工的钛合金材料板材的加工又增加了难度,对现有加工技术提出挑战。因此,一些异型轻薄的航空用钛合金钣金件存在难以加工或者加工精度低的技术缺陷,现有加工技术无法满足现代航空异型钣金件的质量需求。

技术实现要素:

5.基于上述问题,本发明的目的在于,利用现有激光加工平台,提供一种高效精密高效的航空用异型轻薄钛合金钣金材料加工的专用激光加工装置。

6.本发明的技术方案是:

7.一种航空发动机用异型轻薄柔性钛合金件的激光加工装置,包括激光切割平台的导轨(9),其特征在于,还包括至少两组立柱组件(a)、至少一组支撑杆组件(b);

8.所述立柱组件(a),包括立柱(1),在所述立柱(1)顶端部装配有万向装置;所述立柱(1)的根部设有第一导槽(91),并与所述导轨(9)匹配相互作直线移动,移动到位后固定;所述万向装置,包括万向块(2)、万向头(3),所述万向块(2)通过第一圆孔(23)套设在所述立柱(1)的顶端,所述万向块(2)沿着所述立柱(1)轴线的周向水平旋转并能沿着所述立柱(1)的轴线垂直上下移动;所述万向头(3)的一端穿插在所述万向块(2)的第二圆孔(24)中,

再分别通过第一贯通螺孔(21)和第二贯通螺孔(22)的第三螺钉(41)和第四螺钉(42)顶紧在万向块(2)上;所述万向头(3)的另一端设有卡槽(32),所述卡槽(32)为对称设置的一对侧耳构成,所述侧耳上设有第三螺孔(31),并通过螺钉顶紧异型钛合金钣金工件(10)以实现夹持;

9.所述支撑杆组件(b),包括下部的支撑筒(6)、上部的支撑螺杆(8),所述支撑筒(6)顶端部设置有与调节螺母(7)相匹配的螺纹;所述支撑筒(6)根部设有第二导槽(92),并与所述导轨(9)匹配相互作直线移动,移动到位后固定;所述支撑螺杆(8)的顶端部设有卡槽(81)用来卡接支撑异形钛合金钣金工件(10);所述支撑筒(6)通过调节螺母(7)用来调节所述支撑螺杆(8)在所述支撑筒(6)内部轴线方向上下移动来调整所支撑的异形钛合金钣金工件(10)的高度。

10.进一步的改进在于,所述第一导槽(91)对称设有一对侧耳,在所述侧耳的一侧上设有第一螺孔(11)和第二螺孔(12),并分别通过第一螺钉(51)和第二螺钉(52)顶紧在所述导轨(9)上固定定位;所述第二导槽(92)对称设有一对侧耳,在所述侧耳的一侧设有第三螺孔(61)和第四螺孔(62),并分别通过第三螺钉(53)和第四螺钉(54)固定定位。

11.进一步的改进在于,至少两组所述立柱组件(a)和至少一组所述支撑杆组件(b)不在一条直线上设置。

12.进一步的改进在于,所述立柱(1)与根部的导槽(91)为一体化制成,也可以是通过螺纹副装配而成,同理所述支撑筒(6)与根部的导槽(92)为一体化制成,也可以是通过螺纹副装配而成。

13.进一步的改进在于,所述异型钛合金钣金工件(10)的成品通过激光切割而成。

14.与现有技术相比,本发明有益的技术效果主要表现在:

15.1、由于采用多套立柱组件和多套支撑杆组件的组合装配,能够实现对各种尺寸和复杂形状钛合金钣金件的装配固定,克服了传统工装对不同尺寸、轻薄和复杂形状钣金件难以装配,难以精准高效加工的局限。

16.2、由于采用了万向装置,可以方便地夹持和旋转异型钛合金钣加工件进行精准高效加工。

17.3、由于采用支撑杆组件可以方便定位支撑工件,防止轻薄、细长柔性大的异型钛合金工件的精准定位,保证加工精度。

18.4、简化了人工操作难度和工作量,显著提高了异型钛合金板材的加工精度、加工效率,加工成本显著下降。

19.5、工装结构设计简单,零件易于加工,且无需专业保养和维护,降低了工人操作难度。

附图说明

20.下面结合附图和实施例对本发明进一步详细说明。

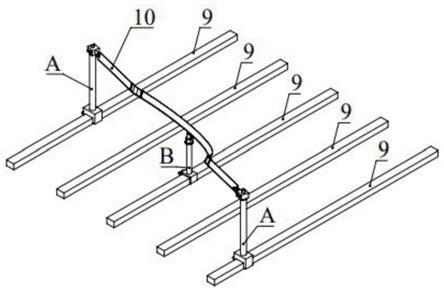

21.图1为本发明在激光加工平台导轨上加工异形钣金件的示意视图;

22.图2为本发明装夹异形钣金件的示意图;

23.图3为本发明图2的右视图;

24.图4为本发明图1的立柱组件a的结构示意图;

25.图5为本发明图4的立柱的结构示意图;

26.图6为本发明图4的万向块的结构示意图;

27.图7为本发明图4的万向头的结构示意图;

28.图8为本发明图1的的支撑杆组件b的结构示意图;

29.图中,1

‑‑

立柱、2

‑‑

万向块、3

‑‑

万向头、6

‑‑

支撑筒、7

‑‑

调节螺母、8

‑‑

支撑螺杆、9

‑‑

激光切割平台的导轨、10

‑‑

异型钛合金钣金工件、11—第一螺孔、12—第二螺孔、21

‑‑

第一贯通螺孔、22

‑‑

第二贯通螺孔、23—第一圆孔、24—第二圆孔、31

‑‑

第三螺孔、32—卡槽、41—第三螺钉、42—第四螺钉、51

‑‑

第一螺钉、52

‑‑

第二螺钉、53

‑‑

第三螺钉、54

‑‑

第四螺钉、61—第三螺孔、62—第四螺孔、81—卡槽、91—第一导槽、92—第二导槽、a

‑‑

立柱组件、b

‑‑

支撑杆组件。

具体实施方式

30.下面结合附图和实施例对本发明进一步详细说明。

31.如图1~图7所示,为本发明的激光加工装置在激光加工平台导轨上加工异形钛合金钣金工件的示意视图。其包括现有的激光切割平台的导轨9,还包括两组立柱组件a和一组支撑杆组件b。

32.所述立柱组件a包括立柱1,在所述立柱1的顶部安装有万向装置,所述万向装置包括万向块2、万向头3,所述万向头3的一端水平穿插在万向块2的螺孔中固定,另一端端部设有水平开设的卡槽32;所述立柱1根部设有第一导槽91,所述第一导槽91对称设置有侧耳,所述侧耳的一侧设有第一螺孔11和第二螺孔12,所述第一导槽91与导轨9匹配作直线移动,直线移动到位后所述第一螺孔11和第二螺孔12分别通过第一螺钉51和第二螺钉52固定定位;

33.所述万向块2设有第一贯通螺孔21、第二贯通螺孔22、第一圆孔23和第二圆孔24;所述万向块2上的第一圆孔23套入所述立柱1的顶端,实现上下移动和周向水平旋转;

34.所述万向头3设有贯通的第三螺孔31和卡槽32;所述万向头3插入万向块2上的第二圆孔24,实现的水平旋转;

35.所述立柱组件a通过导槽91沿所述导轨9直线运动,通过第一螺钉51和第二螺钉52固定定位;通过第三螺钉41调节万向块2垂直上下移动和轴向水平旋转,通过第四螺钉42固定万向头3实现水平旋转,通过第五螺钉43固定卡槽32中的异形钛合金钣金工件10,最终实现对异形钛合金钣金工件10的装配固定。

36.如图8所示,所述支撑杆组件b包括下部的支撑筒6、中部的调节螺母7、上部的支撑螺杆8;所述支撑筒6根部设有与所述导轨9匹配的第二导槽92,所述第二导槽92与导轨9匹配做直线运动到位后固定,所述第二导槽92对称设有两侧耳,所述侧耳一侧设有第三螺孔61和第四螺孔62,并通过第三螺钉53和第四螺钉54固定定位;所述支撑螺杆8的上部设有垂直开口的卡槽81用来卡接支撑异形钛合金钣金工件10,所述螺杆8上设置有调节螺母7,用来调节所支撑的异形钛合金钣金工件10的高度。

37.进一步的改进在,所述立柱1与其根部的导槽91为一体化制成,也可以是通过螺纹副装配而成,同理所述支撑筒6与其根部的导槽92为一体化制成,也可以是通过螺纹副装配而成。

38.在实际生产中要根据异形钣金件的形状尺寸,如薄厚、长宽比例大的长窄条状的钛合金加工件等尺寸因素设计装配固定方案,通常需要至少使用两套以上的所述立柱组件a实现,必要时还需要增加一套或多套支撑杆组件b来辅助装夹固定钛合金异形薄板钣金工件10。对于大型超宽异形钛合金钣金件的装配固定,往往需要三套甚至四套以上所述支撑杆组件b来可靠夹持支撑,确保精密高效加工,即所述支撑杆组件b的套数可能大于使用所述立柱组件a套数。本发明很好地解决了航空发动机用的异型轻薄钛合金加工件的切割加工成型问题,也适用于整个航空用钛合金钣金件加工,有效克服现有加工技术无法满足现代航空异型钣金件的质量需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1