一种氢能装备用奥氏体不锈钢抗氢脆焊件及制备方法

1.本发明涉及抗氢脆装备技术领域,特别涉及一种氢能装备用奥氏体不锈钢抗氢脆焊件及制备方法。

背景技术:

2.氢能作为新型发展能源,具备来源广、无污染、循环可再生等优点,从而有效缓解了世界资源短缺与环境污染问题,被誉为21世纪最理想的终极能源。其中,高压气相储氢系统已成为世界各国氢能产业推进的重点,而奥氏体不锈钢由于其良好的抗氢脆性能,在高压气相储氢领域具有良好的应用前景,广泛应用于高压气相储氢部件的制备。

3.采用焊接工艺对奥氏体不锈钢母材进行加工,可为高压气相储氢部件的结构及尺寸提供更多的制备选择。为了制造满足实际工程需求的储氢部件,进而建设安全、稳定的高压气相储氢系统,对奥氏体不锈钢母材进行焊接加工这一流程必不可少。然而,焊接加工过程中发生的热循环会促使储氢焊接部件中产生更为复杂的显微组织(铁素体相),从而导致储氢焊接部件与基材之间出现不同的氢脆敏感性。此外,高压气相储氢部件长期服役于高压氢气环境中,这将导致储氢焊接部件更易发生氢脆现象,大幅降低了储氢焊接部件的服役寿命,甚至会导致高压气相储氢系统发生严重的安全事故。

4.因此,如何提高氢能装备用焊接部件抗氢脆性能是亟待解决的重要问题。目前虽然已有文献提出改善焊件抗氢脆性能的方法,例如专利文献中cn202011076334.9公开了一种用于高压氢环境奥氏体不锈钢316l材料的焊接工艺,提出以改变焊接填充材料,提高焊件中的镍含量及镍当量,促进焊件的奥氏体化,以此提高焊件抗氢脆性能。但是,该文献提出的方法并未考虑母材中固有的铁素体及焊接热循环导致新生成的铁素体对焊件氢脆产生的影响,且该文献中无对比实例,难以确定该方法对焊件抗氢脆性能的提升效果,同时,高镍含量的焊接填充材料昂贵,导致焊件的生产成本高。

技术实现要素:

5.基于此,本发明的目的是提供一种氢能装备用奥氏体不锈钢抗氢脆焊件及制备方法,以提高焊件抗氢脆性能。

6.第一方面,本发明提供了一种氢能装备用奥氏体不锈钢抗氢脆焊件,该奥氏体不锈钢抗氢脆焊件内的铁素体含量为7%~9%,且树枝状的铁素体含量在铁素体总含量中的占比大于70%。

7.相较现有技术,本发明中,铁素体的树枝状形态特征能够为氢原子的扩散提供更多通道,降低氢原子在奥氏体与铁素体两相界面处的富集程度,且树枝状形态的主导分布能够均匀化焊件整体的氢分布,以此提高焊件的抗氢脆性能。

8.进一步地,树枝状的铁素体包括主轴,以及由所述主轴上延伸出多个枝晶轴。

9.进一步地,所述枝晶轴的数量不小于5。

10.进一步地,所述主轴的长度大于15um。

11.进一步地,所述主轴的轴宽大于所述枝晶轴的轴宽。

12.进一步地,当所述主轴为非直线状时,所述主轴的初始端与末端的连线长度大于所述主轴长度的1/2。

13.第二方面,本发明提供了一种氢能装备用奥氏体不锈钢抗氢脆焊件的制备方法,该制备方法包括以下步骤:

14.在焊接环境中定位放置两块待焊接的不锈钢板材,采用平板对焊;

15.将装有不锈钢焊条的焊枪采用熔化极钨极氩弧焊方式对两块待焊接的不锈钢板材进行焊接,其中,焊接电流为195~205a,焊接电压为25~27v,焊接速度为33~37cm/min。

16.进一步地,所述不锈钢焊条的材质为e308不锈钢。

附图说明

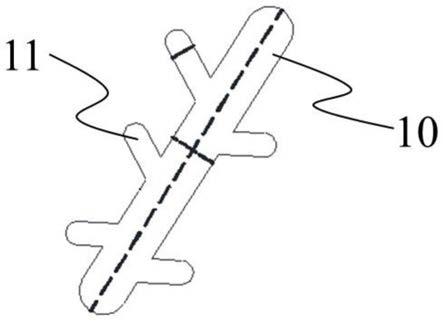

17.图1为本发明中氢能装备用奥氏体不锈钢抗氢脆焊件中铁素体的结构示意图;

18.图2(a)为对比例1中焊接处理后304奥氏体不锈钢抗氢脆焊件的显微组织;

19.图2(b)为对比例2中焊接处理后304奥氏体不锈钢抗氢脆焊件的显微组织;

20.图2(c)为实施例1中焊接处理后304奥氏体不锈钢抗氢脆焊件的显微组织;

21.图3(a)为对比例1中非树枝状铁素体(1)充氢前后电势分布的演化;

22.图3(b)为对比例2中非树枝状铁素体(2)充氢前后电势分布的演化;

23.图3(c)为实施例1中树枝状铁素体充氢前后电势分布的演化;

24.图4为对比例1、对比例2和实施例1的应力应变曲线图;

25.图5(a)为对比例1中拉伸断口中心形貌图;

26.图5(b)为对比例1中拉伸断口边缘形貌图;

27.图5(c)为对比例2中拉伸断口中心形貌图;

28.图5(d)为对比例2中拉伸断口边缘形貌图;

29.图5(e)为实施例1中拉伸断口中心形貌图;

30.图5(f)为实施例1中拉伸断口边缘形貌图;。

31.主要元件符号说明:

32.主轴10枝晶轴11

33.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

34.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的若干实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

35.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

36.请参阅图1,第一方面,本发明一实施例中提供的一种氢能装备用奥氏体不锈钢抗氢脆焊件,该奥氏体不锈钢抗氢脆焊件内的铁素体含量为7%~9%,且树枝状的铁素体含

量在铁素体总含量中的占比大于70%。

37.需要说明的是,本发明中,铁素体的树枝状形态特征能够为氢原子的扩散提供更多通道,降低氢原子在奥氏体与铁素体两相界面处的富集程度,且树枝状形态的主导分布能够均匀化焊件整体的氢分布,以此提高焊件的抗氢脆性能。

38.请参阅图1,具体的,树枝状的铁素体包括主轴10,以及由所述主轴10上延伸出多个枝晶轴11。

39.在本发明一优选实施例中,所述枝晶轴11的数量不小于5,以便具有较佳的抗氢脆性能。

40.在本发明另一优选实施例中,所述主轴10的轴宽大于所述枝晶轴11的轴宽,以便具有较佳的抗氢脆性能。

41.在本发明一优选实施例中,所述主轴10的长度大于15um,以便具有较佳的抗氢脆性能。

42.在本发明另一优选实施例中,当所述主轴10为非直线状时,所述主轴10的初始端与末端的连线长度大于所述主轴10长度的1/2。如所述主轴为弯折状或弯曲状态,其抗氢脆性能相对较差。

43.第二方面,本发明提供了一种氢能装备用奥氏体不锈钢抗氢脆焊件的制备方法,该制备方法包括以下步骤:

44.在焊接环境中定位放置两块待焊接的不锈钢板材,采用平板对焊;

45.将装有不锈钢焊条的焊枪采用熔化极钨极氩弧焊方式对两块待焊接的不锈钢板材进行焊接,其中,焊接电流为195~205a,焊接电压为25~27v,焊接速度为33~37cm/min。

46.进一步地,所述不锈钢焊条的材质为e308。

47.下面以具体实施例并结合附图,对本发明的技术方案加以阐述。

48.对比例1

49.以304奥氏体不锈钢作为母材,采用熔化极钨极氩弧焊对实验母材进行平板对焊,焊接电流为180a,焊接电压为25v,焊接速度为40cm/min,焊件空冷至室温后,检验焊缝外观,并进行焊接缺陷检测,确定焊件焊接质量良好;

50.切取10mm*10mm*1mm的焊缝薄片试样,经过抛光处理后,对试样进行显微组织观察,如图2(a)所示,其中,铁素体以板条状、块状等非树枝状形态分布;

51.采用skpfm原子力显微探针技术,做试样充氢前后的电势分布对比实验,如图3(a)所示;

52.切取标准拉伸试样,经过抛光处理及充氢处理后,对试样进行慢应变速率实验,如图4所示;

53.测试焊件抗氢脆性能并观察试样断口形貌,如图5(a)和图5(b)所示。

54.对比例2

55.以304奥氏体不锈钢作为母材,采用熔化极钨极氩弧焊对实验母材进行平板对焊,焊接电流为220a,焊接电压为25v,焊接速度为40cm/min,焊件空冷至室温后,检验焊缝外观,并进行焊接缺陷检测,确定焊件焊接质量良好;

56.切取10mm*10mm*1mm的焊缝薄片试样,经过抛光处理后,对试样进行显微组织观察,如图2(b)所示,其中,铁素体以环状等非树枝状形态分布;

57.采用skpfm原子力显微探针技术,做试样充氢前后的电势分布对比实验,如图3(b)所示;

58.切取标准拉伸试样,经过抛光处理及充氢处理后,对试样进行慢应变速率实验,如图4所示;

59.测试焊件抗氢脆性能并观察试样断口形貌,如图5(c)和图5(d)所示。

60.实施例1

61.以304奥氏体不锈钢作为母材,采用熔化极钨极氩弧焊对实验母材进行平板对焊,焊接电流为200a,焊接电压为25v,焊接速度为35cm/min,焊件空冷至室温后,检验焊缝外观,并进行焊接缺陷检测,确定焊件焊接质量良好;

62.切取10mm*10mm*1mm的焊缝薄片试样,经过抛光处理后,对试样进行显微组织观察,如图2(c)所示,铁素体以树枝状形态分布;

63.采用skpfm原子力显微探针技术,做试样充氢前后的电势分布对比实验,如图3(c)所示;

64.切取标准拉伸试样,经过抛光处理及充氢处理后,对试样进行慢应变速率实验,如图4所示;

65.测试焊件抗氢脆性能并观察试样断口形貌,如图5(e)和图5(f)所示。

66.需要补充说明的是,本发明中,焊接母材采用奥氏体不锈钢,显微组织基本呈纯奥氏体相。但由于焊接工艺过程,施加的热输入会使焊件焊缝位置产生局部高温+焊后冷却的过程。这一过程会导致奥氏体相变的发生,从而出现奥氏体相向铁素体相的转变,使得焊后的显微组织呈奥氏体相+铁素体相。

67.由于氢在奥氏体相与铁素体两相中的行为差异较大。具体表现为:氢在铁素体相中的扩散速率高,但溶解度低;氢在奥氏体相中的扩散速率低,但溶解度高。这会导致氢扩散进入铁素体后,由于溶解度低但扩散快,氢迅速扩散至两相边界处,但又由于到达奥氏体相界时,氢的扩散减缓,同时大量溶解,从而导致氢在两相界面处出现堆积、富集情况。

68.请参阅图3(a)至图3(c),通过观察不同形态铁素体充氢前后电势分布的演化,以电势差值的高低反映氢原子富集程度的强弱。具体的,经过本发明技术对铁素体形态调控后,铁素体的树枝状形态特征能够为氢原子的扩散提供更多通道,从而降低氢原子在奥氏体与铁素体两相界面处的富集程度,见表格1(仅展示3(a)至图3(c)的标记点处)。

69.表格1为不同形态铁素体充氢前后两相界面处的电势数据

[0070] 充氢前(mv)充氢后(mv)电势差值(mv)对比例1-113287400实施例1-104268372对比例2-109274383

[0071]

请参阅图4,相比于对比例1、2,经过本发明技术处理后,焊件充氢后的塑性提高,结果表明本发明提高了焊件的抗氢脆性能。

[0072]

请参阅图5(a)至图5(f),通过对比例1、2与实施例1焊件充氢后拉伸断口分析,结果表明:相比于对比例1、2,经过本发明技术处理后,焊件断口的韧窝尺寸及深度更大,断口边缘出现解离断裂区域占比减少,这同样表明本发明技术提高了304奥氏体不锈钢抗氢脆焊件的抗氢脆性能。

[0073]

需要补充说明的是,本发明所用的母材不限于304奥氏体不锈钢,其余奥氏体不锈钢同样适用。

[0074]

综上,本发明具有以下优点:

[0075]

第一,本发明通过上述焊接工艺及参数,调控焊件内铁素体形态以树枝状形态分布,降低了氢原子在奥氏体与铁素体两相界面处的富集程度,均匀化焊件整体氢分布,提高了焊件抗氢脆性能;

[0076]

第二,本发明无需采用昂贵的焊接填充材料,且无需对焊件进行额外的加工处理,生产成本低。

[0077]

第三,本发明实际操作不受焊件尺寸及形状的限制,有利于在高压气相储氢领域的推广。

[0078]

本说明书中,各个实施例采用递进的方式描述,每个实施例重点说明的都是与其它实施例的不同之处,各个实施例之间相同或相似部分互相参见即可。且以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1