一种高均匀性2196铝锂合金型材的挤压方法与流程

1.本发明属于铝锂合金技术领域,尤其涉及一种高均匀性2196铝锂合金型材的挤压方法。

背景技术:

2.经过多年的发展,国外第三代铝锂合金已经形成相对完整的产品谱系,形成了薄板、型材及厚板系列材料,如铝锂合金厚板包括2197、2297、2397、2050等系列合金,薄板包括2195、2198、2060等系列合金,型材则包括2099、2196、2055等系列合金。目前这些材料已经非常成熟,形成了相应的ams标准。在上述第三代铝锂合金中,2196合金中锂含量上限最高(2.1%),相对于其他铝锂合金来说,具有更高的刚度和更低的密度,非常适合作为型材使用。2196铝锂合金型材已作为地板支撑梁、边界梁和座椅滑轨等支撑结构应用于民机上。在实际生产过程中,存在头尾性能差异大,各区域性能不均匀等问题。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种高均匀性2196铝锂合金型材的挤压方法,本发明提供的方法制备的2196铝锂合金型材具有较好的均匀性。

4.本发明提供了一种高均匀性2196铝锂合金型材的挤压方法,包括:

5.将2196铝锂合金铸锭进行挤压,所述挤压过程中铸锭的温度为410~440℃。

6.优选的,所述挤压过程中铸锭的温度为425~435℃。

7.优选的,所述挤压过程中挤压筒的温度为430~450℃。

8.优选的,所述挤压过程中挤压筒的温度435~445℃。

9.优选的,所述挤压过程中的挤压速度为0.3~1.5m/min。

10.优选的,所述挤压后还包括:

11.将挤压后的型材进行固溶淬火、拉伸和时效处理。

12.优选的,所述固溶淬火过程中的固溶温度为530~550℃。

13.优选的,所述拉伸的拉伸率为2.0~3.5%。

14.优选的,所述时效处理的方法包括:

15.在第一温度保温后在第二温度保温;

16.所述第一温度为115~125℃;

17.所述第二温度为145~155℃。

18.优选的,所述2196铝锂合金铸锭的成分为:

19.≤0.12wt%的si;

20.≤0.15wt%的fe;

21.2.5~3.3wt%的cu;

22.≤0.35wt%的mn;

23.0.25~0.80wt%的mg;

24.≤0.35wt%的zn;

25.≤0.1wt%的ti;

26.0.04~0.18wt%的zr;

27.1.4~2.1wt%的li;

28.0.25~0.60wt%的ag;

29.单个杂质≤0.05wt%;

30.合计杂质≤0.15wt%;

31.余量为al。

32.本发明通过对各项挤压工艺的研究,结合ebsd金相组织的观察,获得了一种高均匀性2196铝锂合金型材的挤压工艺。现有技术尚无2196铝锂合金型材的挤压生产工艺,更无获得高均匀性型材的挤压工艺,本发明可填补该项空白,为实现批量化生产提供技术支撑。

附图说明

33.图1为典型规格型材横截面示意图;

34.图2为比较例1中典型规格型材淬火后不同区域的头尾端ebsd组织;

35.图3为比较例1中典型规格型材不同厚度处的性能及再结晶占比,其中ys:屈服强度,uts:抗拉强度,el:延伸率,recrystallization:再结晶);

36.图4为比较例1中型材断口组织;

37.图5为实施例1中典型规格型材在不同挤压温度下的力学性能,分别为a区域和b区域的取样;

38.图6为实施例2中典型规格型材在不同挤压温度下的ebsd组织,为c区域的取样;

39.图7为实施例2中典型规格型材在不同挤压温度下的力学性能,其中ys:屈服强度,uts:抗拉强度,t表示型材的头端,w表示型材的尾端。

具体实施方式

40.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员经改进或润饰的所有其它实例,都属于本发明保护的范围。应理解,本发明实施例仅用于说明本发明的技术效果,而非用于限制本发明的保护范围。实施例中,所用方法如无特别说明,均为常规方法。

41.本发明提供了一种高均匀性2196铝锂合金型材的挤压方法,包括:

42.将2196铝锂合金铸锭进行挤压,所述挤压过程中的铸锭温度为410~440℃。

43.在本发明中,所述2196铝锂合金铸锭的成分优选为:

44.≤0.12wt%的si;

45.≤0.15wt%的fe;

46.2.5~3.3wt%的cu;

47.≤0.35wt%的mn;

48.0.25~0.80wt%的mg;

49.≤0.35wt%的zn;

50.≤0.1wt%的ti;

51.0.04~0.18wt%的zr;

52.1.4~2.1wt%的li;

53.0.25~0.60wt%的ag;

54.单个杂质≤0.05wt%;

55.合计杂质≤0.15wt%;

56.余量为al。

57.在本发明中,所述fe的质量含量优选≤0.12wt%,更优选为≤0.08wt%;所述cu的质量含量优选为2.6~3.1%,更优选为2.8~3.0%;所述mg的质量含量优选为0.3~0.5%,更优选为0.4%;所述ti的质量含量优选为0.02~0.08%,更优选为0.02~0.06%。最优选为0.02~0.04%;所述zr的质量含量优选为0.08~0.12%,更优选为0.1%;所述li的质量含量优选为1.6~1.9%,更优选为1.6~1.7%;所述ag的质量含量优选为0.25~0.45%,更优选为0.3~0.4%,最优选为0.35%。

58.本发明对所述2196铝锂合金铸锭的来源没有特殊的限制,采用本领域技术人员熟知的铸锭的制备方法熔铸得到即可。在本发明中,所述2196铝锂合金铸锭的直径可以为405mm。

59.通过本发明研究发现,再结晶占比和强度有明显的相关性,再结晶占比增高,强度有明显下降的趋势,如图1、图2和图3所示;较低延伸率的断口,多表现为沿晶断裂,且为等轴晶粒,如图4所示;延伸率差异大跟再结晶也有一定的关系,再结晶程度越深,延伸率越低。

60.在本发明中,所述挤压过程中铸锭的温度优选为410~440℃,更优选为425~435℃,最优选为430℃。

61.在本发明中,挤压过程中铸锭的温度为410~440℃时,2196型材头尾组织差异减小,性能差异也较小,铸锭加热炉设定温度为430℃达最佳。

62.在本发明中,所述挤压过程中挤压筒的温度优选为430~450℃,更优选为435~445℃,最优选为440℃。

63.在本发明中,所述挤压过程中的挤压速度优选为0.3~1.2m/min,更优选为0.4~1.0m/min,最优选为0.5~0.8m/min。

64.在本发明中,为减少因挤压速度过快,导致表层金属以及尾端金属流入制品中优选将挤压速度控制在上述范围内。

65.在本发明中,所述挤压完成后优选还包括:

66.将挤压后的产品进行固溶淬火、拉伸和时效处理。

67.在本发明中,所述固溶淬火过程中的固溶温度优选为530~550℃,更优选为535~545℃,最优选为540℃;保温时间优选为35~100min,更优选为40~80min,更优选为50~70min,最优选为60min,可根据型材厚度设定保温时间。

68.在本发明中,所述拉伸的拉伸率优选为2.0~3.5%,更优选为2.5~3.1%,最优选为2.7~2.9%。

69.在本发明中,所述时效处理的方法优选包括:

70.在第一温度保温后在第二温度保温。

71.在本发明中,所述第一温度优选为115~125℃,更优选为118~122℃,最优选为121℃。在本发明中,在第一温度保温的时间优选为10~15小时,更优选为10~14小时,最优选为12小时。

72.在本发明中,所述第二温度优选为145~155℃,更优选为148~152℃,最优选为151℃。在本发明中,在第二温度保温的时间优选为45~52小时,更优选为46~50小时,最优选为48小时。

73.本发明通过对各项挤压工艺的研究,结合ebsd金相组织的观察,获得了一种高均匀性2196铝锂合金型材的挤压工艺。现有技术尚无2196铝锂合金型材的挤压生产工艺,更无获得高均匀性型材的挤压工艺,本发明可填补该项空白,为实现批量化生产提供技术支撑。

74.本发明以下比较例和实施例中2196-t8511铝锂合金铸锭的成分为:si:0.02wt%;fe:0.03wt%;cu:2:94wt%;mn:0.31wt%;mg:0.44wt%;zn:0.01wt%;ti:0.02wt%;zr:0.10wt%;li:1.64wt%;ag:0.28wt%;余量为al。

75.比较例1

76.对2196-t8511铝锂合金铸锭进行加热处理,使铸锭温度达到450℃;之后,进行挤压处理,条件为:铸锭温度450℃、挤压筒温440℃、挤压速度0.7m/min;然后进行固溶淬火,固溶淬火制度为540℃/50min;再进行拉伸,拉伸率设定为2.8%;最后进行时效处理,时效工艺为:121℃/12h+151℃/48h。

77.按gb/t 3246.1制备型材高倍试样,型材截面示意图如图1所示,在扫描电镜安装的背散射探头下观察型材的ebsd组织,如图2所示,型材b区、d区域头尾端均保持着较好的纤维组织,c区头端保持较好的纤维组织,尾端再结晶比例增大;a区头尾组织差异最大,尾端再结晶组织更为明显。

78.按gb/t 16865检测上述型材室温力学性能,并通过hkl软件自动测算分析出再结晶组织的占比,如图3所示,从图3可以看出:a)强度、延伸率与再结晶分数成反比关系;b)型材d区域最厚,再结晶程度低,强度和延伸率高;c)型材b、c区域再结晶程度居中,强度和延伸率合格;d)型材a区域最薄,再结晶程度最高,强度和延伸率同时下降,出现不合格风险。

79.将拉断后的性能试样在扫描电镜下观察型材的断口组织,如图4所示,从图4可以看出,延伸率较差的断口组织中再结晶比例增多,多表现为沿晶断裂,且为等轴晶粒。

80.从比较例1可以看出,比较例1提供的方法制备得到的型材头尾端组织差异大。

81.实施例1

82.对2196-t8511铝锂合金铸锭进行加热处理,使铸锭温度分别达到400℃、430℃、450℃、470℃;之后,进行挤压处理,条件为:铸锭温度分别选取400℃、430℃、450℃、470℃,挤压筒温440℃、挤压速度0.7m/min;然后进行固溶淬火,固溶淬火制度为540℃/50min;再进行拉伸,拉伸率设定为2.8%;最后进行时效处理,时效工艺为:121℃/12h+151℃/48h。

83.按照比较例1中的方法,检测不同铸锭温度下的力学性能,如图5所示,400℃、430℃挤压的型材头尾性能相差不大,450℃、470℃挤压的头尾性能相差较大,尾端强度、延伸率均有所降低。

84.实施例2

85.对2196-t8511铝锂合金铸锭进行加热处理,使铸锭温度分别达到390℃、400℃、410℃、420℃、430℃、440℃、450℃;之后,进行挤压处理,条件为:铸锭温度分别选取390℃、400℃、410℃、420℃、430℃、440℃、450℃,挤压筒温440℃、挤压速度0.7m/min;然后进行固溶淬火,固溶淬火制度为540℃/50min;再进行拉伸,拉伸率设定为2.8%;最后进行时效处理,时效工艺为:121℃/12h+151℃/48h。

86.按照比较例1中的方法,检测不同铸锭温度下的型材c区头尾端的ebsd组织,如图6所示;从图6可以看出,不同挤压温度下2196铝锂合金挤压型材头尾端均存在一定的组织差异,头端保留着较好的纤维组织,尾端再结晶组织占比较大,且挤压温度在390℃~450℃范围内,随挤压温度的升高,其型材尾端再结晶组织占比呈先减少后增多的趋势,在430℃时,尾端再结晶占比最低。

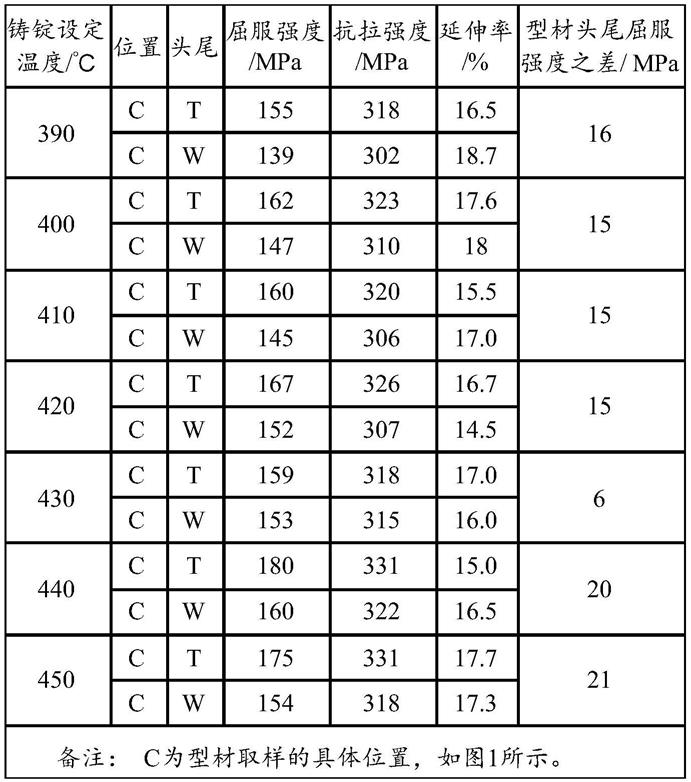

87.按照比较例1中的方法,检测不同铸锭温度下的型材的新淬火态(即淬火后的产品)力学性能,如下表所示:

[0088][0089]

从上表可以看出,在不同的挤压温度下,型材头尾端性能存在一定的差异,在390~450℃的温度范围内,温度越低或越高,头尾端性能差异越大,进一步说明温度越低或越高,型材头尾端的组织差异较大;在430℃时,头尾端的新淬火态性能差异最小。

[0090]

按照实施例1的方法,检测不同铸锭温度下的型材(时效处理后的产品)的力学性能,如图7所示,随挤压温度的升高,2196-t8511态的头尾端强度均在450℃时上升,延伸率在450℃时头尾端差异最大(头尾差达2%),c区尾端延伸率存在较大的不合格风险;型材整

体强度及延伸率在410~430℃时达到最佳水平。

[0091]

由以上实施例可知,本发明通过对各项挤压工艺的研究,结合ebsd金相组织的观察,获得了一种高均匀性2196铝锂合金型材的挤压工艺,即挤压时铸锭温度范围410~440℃,铸锭加热炉设定430℃,挤压筒温430~450℃,挤压筒设定温度440℃,挤压速度0.3~1.5m/min。现有技术尚无2196铝锂合金型材的挤压生产工艺,更无获得高均匀性型材的挤压工艺,本发明可填补该项空白,为实现批量化生产提供技术支撑。

[0092]

以上所述的仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1