一种钎料单片及其制备方法与流程

1.本发明涉及一种钎料单片及其制备方法,属于钎焊技术领域。

背景技术:

2.不锈钢具有优越的高温性能和良好的耐腐蚀性能,被广泛用于不锈钢换热器管路的制造。钎焊是不锈钢换热器管路制造的关键环节,决定着换热器的使用寿命。随着人们生活质量的提升,对不锈钢换热器焊接质量的要求越来越高。不锈钢换热器的焊接质量很大程度上依赖于所用的钎焊材料。

3.镍基钎料与大多数铁基合金具有较好相容性,是钎焊不锈钢的常用钎焊材料。为实现焊接自动化,将镍基钎料压制成环是钎焊不锈钢散热器的最好选择。然而,常规工艺所压制的镍基钎料环自身具硬、脆性大的缺点,运输或使用过程中易碎裂。如,在钎焊不锈钢列管散热器时,需将环一个个套入不锈钢管,若不锈钢管壁有毛刺,还需通过不断敲打振动,使环下降合适位置,往往会把环振碎、脱落,严重影响焊接效率和钎焊性能。

技术实现要素:

4.本发明的目的是提供一种易于装配的钎料单片。

5.本发明还提供了一种上述钎料单片的制备方法。

6.为了实现以上目的,本发明的钎料单片所采用的技术方案是:

7.一种钎料单片,包括钎料片体,两个及以上所述钎料片体首尾连接围成钎料环用于套装在钎焊对象的外周面上以待钎焊,所述钎料片体的首端和尾端设有与相邻钎料片体连接的连接结构。

8.本发明的钎料单片,能够解决钎料环钎焊时的装配难度。

9.为了进一步降低装配的难度,所述连接结构为金属连接结构。所述金属连接结构能够在钎焊过程中与钎料片体中的钎料合金化。

10.进一步的,设于首端和尾端的两连接结构通过嵌设于所述钎料片体内的金属骨架相连接。金属骨架可以增强钎料单片的强度,提高成品率,降低产品在运输和使用过程中的破碎率。

11.为了降低成本,进一步的,所述金属骨架为金属丝,所述金属丝从钎料片体的首端和尾端延伸出所述钎料片体后形成所述连接结构。

12.进一步的,所述连接结构为金属钩。将连接结构设置为金属钩可以进一步简化装配过程。

13.钎料片体的横截面形状可以根据钎焊对象进行调整,使围成的钎料环呈不同的形状,如钎料圆环、钎料方环等。进一步的,所述钎料片体的横截面为扇环。横截面为扇环的钎料单片相较于整圆钎料环具更高整体结合强度。为了便于使用时装配到钎焊对象上,更进一步的,所述扇环的圆心角≤90

°

。可以理解的是扇环的圆心角即扇环对应的扇形的圆心角。

14.进一步的,所述钎料片体为镍基钎料片体。进一步的,所述金属骨架为金属镍骨架。

15.进一步的,所述钎料片体主要由钎剂、粘结剂和钎料粉组成。此时钎焊过程中可实现钎料钎剂的定量、定位添加,不浪费材料,适合自动钎焊。优选的,所述钎剂、粘结剂和钎料粉的质量比为3-8:0.5-2.25:77-87。所述钎料粉优选为镍基钎料粉。钎料粉为镍基钎料粉时,钎料片体为镍基钎料片体。所述镍基钎料粉优选为bni-1钎料粉、bni-2钎料粉、bni-3钎料粉中的一种或任意组合。所述钎剂优选为氟硼酸钾。所述粘结剂优选为乙基纤维素。

16.本发明的钎料单片的制备方法所采用的技术方案为:

17.一种上述钎料单片的制备方法,包括以下步骤:在模具的腔体中填充与钎料片体组成相同的颗粒料,压制成型。本发明的钎料单片的制备方法,制备方法,工艺简单,单个钎料单片的质量稳定且成品率高,便于推广和应用。

18.进一步的,在模具的腔体中填充颗粒料前,在模具的模腔内放置金属骨架。更进一步地,填充颗粒料前,在模具的模腔内放置金属骨架;所述金属骨架的的两端部延伸出模具的模腔并分别在模腔外弯曲形成金属钩,所述金属骨架为金属丝。

19.进一步的,所述颗粒料由钎料粉、粘结剂和钎剂组成。优选的,所述颗粒料采用包括以下步骤的方法制得:将钎料粉、粘结剂溶液和钎剂混匀后,进行造粒,即得。由于用于制备钎料单片的尺寸小、模具间隙较小,对于填充入料前需要将金属骨架置入模具进则一步占用间隙空间,将钎料粉、粘结剂和钎剂造粒后再填充到模具中,能够提高物料在模具中的流动性,避免钎料粉、粘结剂和钎剂难以下落填充紧实,并提高钎料粉、粘结剂和钎剂在模具中填充均匀程度,进而避免单个钎料片的质量差别大,提高成品率。

20.为了进一步提高颗粒料在模具内的填充紧实程度,所述颗粒料的粒度为60~80目。

21.进一步的,所述颗粒料主要由钎料粉、粘结剂和钎剂组成;压制成型后进行烘干处理。

22.进一步的,所述钎料粉为镍基钎料粉。所述钎料粉的粒度优选为200~300目。所述粘结剂优选为乙基纤维素。所述钎剂优选为氟硼酸钾。优选的,所述造粒是将钎料粉、钎剂和粘结剂的均匀混合物倒入炒锅,边吹加热,边不断翻炒、碾压,干燥后过筛得到所需粒度的颗粒料。

23.优选的,所述钎料粉、粘结剂溶液和钎剂的总质量以100份计,粘结剂溶液的质量份数为10-15份、钎剂的质量份数为3-8份,余量为钎料粉。所述粘结剂溶液中,粘结剂的质量百分比为5-15%。所述粘结剂为乙基纤维素,所述粘结剂溶液是将乙基纤维素和乙酸乙酯混合后,加热到50-70℃进行搅拌得到。所述搅拌的时间为15-30min。

24.进一步的,压制成型后进行烘干处理。所述烘干处理的温度优选为100-120℃,时间优选为1-1.5h。

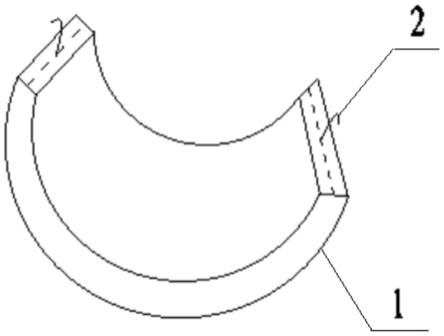

25.进一步的,所述压制成型的压力为3-10mpa。所述压制成型为冷压成型。

附图说明

26.图1为实施例1的钎料单片的结构示意图;

27.图2为实施例1的钎料单片的横截面示意图;

28.图3为实验例2中两种样品的跌落形貌图;

29.其中,1-钎料片体,2-金属丝。

具体实施方式

30.以下结合具体实施方式对本发明的技术方案作进一步的说明。

31.实施例1

32.本实施例的钎料单片,如图1和图2所示,包括钎料片体1和金属丝2,钎料片体的横截面为扇环,圆心角为90

°

。

33.钎料片体,由镍基钎料粉、氟硼酸钾和乙基纤维素组成,镍基钎料粉、氟硼酸钾和乙基纤维素的质量比为87:3:0.5,镍基钎料粉为bni-1钎料粉。

34.金属丝为镍丝,镍丝包括两个端部和两端部之间的中部,镍丝中部嵌设于钎料片体内作为金属骨架;镍丝中部在钎料片体中沿环向延伸,镍丝的两端部分别从钎料片体的两端延伸出钎料片体,并弯曲呈勾状金属连接结构(即弯曲形成金属钩)。焊接不锈钢圆管时,将两个钎料单片两端的金属钩首尾勾连在套装在不锈钢圆管的焊接部位外周面形成完整的钎料环,然后进行钎焊。

35.本实施例的钎料单片采用实施例6的制备方法制得。

36.实施例2

37.本实施例的钎料单片,与实施例1的钎料单片的区别仅在于:本实施例中,镍基钎料粉、氟硼酸钾和乙基纤维素的质量比为83:5:0.96,镍基钎料粉为bni-2钎料粉。本实施例的钎料单片采用实施例7的制备方法制得。

38.实施例3

39.本实施例的钎料单片,与实施例1的钎料单片的区别仅在于:本实施例中,镍基钎料粉、氟硼酸钾和乙基纤维素的质量比为81:6:1.3,镍基钎料粉为bni-3钎料粉。本实施例的钎料单片采用实施例8的制备方法制得。

40.实施例4

41.本实施例的钎料单片,与实施例的钎料单片的区别仅在于:本实施例中,镍基钎料粉、氟硼酸钾和乙基纤维素的质量比为79:7:1.68,镍基钎料粉为bni-2钎料粉和bni-3钎料粉的混合粉。本实施例的钎料单片采用实施例9的制备方法制得。

42.实施例5

43.本实施例的钎料单片,与实施例1的钎料单片的区别仅在于:本实施例中,镍基钎料粉、氟硼酸钾和乙基纤维素的质量比为77:8:2.25,镍基钎料粉为bni-1钎料粉、bni-2钎料粉和bni-3钎料粉的混合粉。本实施例的钎料单片采用实施例10的制备方法制得。

44.本发明的钎料单片的另一实施例a,与实施例1的钎料单片的区别仅在于:钎料片体的横截面呈v形,镍丝中部同样呈与横截面相匹配的v形,v形夹角为90

°

,使用时两钎料单片首尾相连套装在对应矩形管待钎焊部位的外周面形成矩形钎料环,然后进行钎焊。

45.本发明的钎料单片的另一实施例b,与实施例1的钎料单片的区别仅在于:省去金属丝,钎料片体的横截面呈u形,钎料片体的两端分别设置有相互匹配插接结构。使用时,两钎料单片首尾相连套装在对应截面形状管材待钎焊部位外周面形成钎料环,然后进行钎焊。

46.本发明的钎料单片的另一实施例c,与实施例1的钎料单片的区别在于:钎料片体两端分别设置有金属钩,两金属钩在钎料片体内不相连。

47.本发明的钎料单片的另一实施例d,与实施例1的钎料单片的区别仅在于:本实施例中的钎料片体的圆心角为60

°

。三个本实施例的钎料单片首尾相连套装在不锈钢圆管的焊接部位外周面形成完整的钎料环,然后进行钎焊。

48.本发明的钎料单体的另一实施例e,与实施例1的钎料单片的区别在于:镍丝的两端部从钎料片体的两端延伸出钎料片体后作为连接结构并且未弯曲成金属钩。焊接不锈钢圆管时,将两个钎料单片相对套装在不锈钢圆管的焊接部位外周面形成钎料环后,将两钎料单片相邻端部延伸出片料本体的镍丝扭成麻花状,然后进行钎焊。

49.实施例6

50.本实施例的钎料单片的制备方法,包括以下步骤:

51.1)取乙基纤维素溶解到乙酸乙酯,加热到50℃,并搅拌30min形成乙基纤维素的质量分数为5%的乙基纤维素胶液备用;

52.2)取氟硼酸钾、乙基纤维素胶液、镍基钎料粉先搅拌成浆料,将浆料倒入炒锅,边吹60℃热风,边不断用铁铲翻炒、碾压,干燥后过筛得到粒度为60~80目的的颗粒料;所采用的镍基钎料粉的粒度为200~300目;

53.3)将镍丝置于模具的模腔内并使镍丝的两端部延伸出模腔后弯曲成金属钩,然后将制得的颗粒料加入模腔填满,再冷压成型、烘干,即得;冷压成型压力为10mpa,烘干温度为120℃,烘干时间1h。

54.实施例7

55.本实施例的钎料单片的制备方法,包括以下步骤:

56.1)取乙基纤维素溶解到乙酸乙酯,加热到70℃,并搅拌15min形成乙基纤维素的质量分数为8%的乙基纤维素胶液备用;

57.2)取氟硼酸钾、乙基纤维素胶液、镍基钎料粉先搅拌成浆料,将浆料倒入炒锅,边吹80℃热风,边不断用铁铲翻炒、碾压,干燥后过筛得到粒度为60~80目的的颗粒料;所采用的镍基钎料粉的粒度为200~300目;

58.3)将镍丝置于模具的模腔内并使镍丝的两端部延伸出模腔后弯曲成金属钩,然后将制得的颗粒料加入模腔填满,再冷压成型、烘干,即得;冷压成型压力为3mpa,烘干温度为100℃,烘干时间1.5h。

59.实施例8

60.本实施例的钎料单片的制备方法,包括以下步骤:

61.1)取乙基纤维素溶解到乙酸乙酯,加热到60℃,并搅拌20min形成乙基纤维素的质量分数为13%的乙基纤维素胶液备用;

62.2)取氟硼酸钾、乙基纤维素胶液、镍基钎料粉先搅拌成浆料,将浆料倒入炒锅,边吹70℃热风,边不断用铁铲翻炒、碾压,干燥后过筛得到粒度为60~80目的的颗粒料;所采用的镍基钎料粉的粒度为200~300目;

63.3)将镍丝置于模具的模腔内并使镍丝的两端部延伸出模腔后弯曲成金属钩,然后将制得的颗粒料加入模腔填满,再冷压成型、烘干,即得;冷压成型压力为5mpa,烘干温度为110℃,烘干时间1.5h。

64.实施例9

65.本实施例的钎料单片的制备方法,包括以下步骤:

66.1)取乙基纤维素溶解到乙酸乙酯,加热到55℃,并搅拌25min形成乙基纤维素的质量分数为12%的乙基纤维素胶液备用;

67.2)取氟硼酸钾、乙基纤维素胶液、镍基钎料粉先搅拌成浆料,将浆料倒入炒锅,边吹80℃热风,边不断用铁铲翻炒、碾压,干燥后过筛得到粒度为60~80目的的颗粒料;所采用的镍基钎料粉的粒度为200~300目;

68.3)将镍丝置于模具的模腔内并使镍丝的两端部延伸出模腔后弯曲成金属钩,然后将制得的颗粒料加入模腔填满,再冷压成型、烘干,即得;冷压成型压力为8mpa,烘干温度为100℃,烘干时间1h。

69.实施例10

70.本实施例的钎料单片的制备方法,包括以下步骤:

71.1)取乙基纤维素溶解到乙酸乙酯,加热到60℃,并搅拌20min形成乙基纤维素的质量分数为15%的乙基纤维素胶液备用;

72.2)取氟硼酸钾、乙基纤维素胶液、镍基钎料粉先搅拌成浆料,将浆料倒入炒锅,边吹70℃热风,边不断用铁铲翻炒、碾压,干燥后过筛得到粒度为60~80目的的颗粒料;所采用的镍基钎料粉的粒度为200~300目;

73.3)将镍丝置于模具的模腔内并使镍丝的两端部延伸出模腔后弯曲成金属钩,然后将制得的颗粒料加入模腔填满,再冷压成型、烘干,即得;冷压成型压力为10mpa,烘干温度为120℃,烘干时间1.5h。

74.对比例

75.本对比例的镍基钎料环与实施例1的钎料单片的环宽、外径以及高度均相同,在制备时,取实施例1制备的颗粒料装入模具的模腔内,然后冷压成型、烘干,即得;冷压成型压力为10mpa,烘干温度为120℃,烘干时间1h。

76.实验例1

77.1)为对比对比例的镍基钎料环和实施例1中钎料单片的单个环的质量稳定性。

78.分别对实施例1的钎料单片和对比例的钎料环抽检三批次,每次对比例抽检样品500个,实施例1的钎料单片抽检样品1000个(相当于500个钎料环),称量总重,再计算出单个钎料环的质量,发现本发明钎料单片的质量稳定性好于对比例的镍基钎料环,见表1。

79.表1单个钎料环质量

[0080][0081]

2)分别采用实施例1的钎料单片和对比例的的镍基钎料环装配不锈钢管进行钎

焊,分别装配100个不锈钢管。发现用对比例的镍基钎料环装配的100个不锈钢管里有28个环呈碎裂状态,而采用实施例1的钎料单片装配的100个不锈钢管里开口环里却无碎裂现象发生。

[0082]

实验例2

[0083]

取对比例的镍基钎料环和实施例1的开口镍基钎料环进行跌落试验,分别将两种样品从1米高处自由落体跌路到钢板上。跌落形貌见下图3,图3中左边为本发明实施例1的钎料单片,右边为对比例的钎料环。由图2可见,本发明实施例的钎料单片仍然完好,只在镍丝连接处局部有碎裂现象,而对比例的钎料环已碎裂成两部分。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1