一种锌片铸锭收集装置的制作方法

1.本发明涉及金属冶炼设备技术领域,特别是涉及一种锌片铸锭收集装置。

背景技术:

2.目前市场上针对电解后锌片的处理方式中,主要采用传统的融化铸锭方式,即将电解后的锌片投入加热炉融化,再将熔融的锌放入指定形状、大小的模具中,冷却后再将锌锭统一收集储存。

3.传统的锌片处理方式虽然能将锌片处理成想要的大小、形状,但是这种方式需要将锌片加热融化,这个加热的过程就需要消耗很多的能源,并且会造成大量的污染,同时需要投入的人工成本很高,基于以上原因,传统的锌片处理方式已然不适用于现在注重绿色、环保、可持续生产的时代,且锌锭加工过程伴随着高温作业,对工人的安全也有很大隐患,且稳定性不是很好。因此,需提出有效的方案来解决以上问题。

技术实现要素:

4.本发明的目的是提供一种锌片铸锭收集装置,能够精简生产工序,具有生产效率高、成本低、绿色环保以及具有良好的可靠性等优点。

5.为实现上述目的,本发明提供了一种锌片铸锭收集装置,包括输送机构、软化机构、铸锭机构和收集机构;所述输送机构贯穿所述软化机构与所述铸锭机构连接,所述收集机构设置在所述铸锭机构的一侧;

6.所述铸锭机构包括铸锭机架、进料辊组、模具组件、挤压模组和出料模组,所述铸锭机架设置在所述输送机构的出料口一侧,所述输送机架的上侧设有所述进料辊组,所述进料辊组的出料口处设有模具组件,所述模具组件的上侧设有所述挤压模组,所述模具组件的下侧设有出料模组;

7.所述收集机构包括堆垛支架、打包底座和抓料机构,所述堆垛支架的中部设有旋转台,所述旋转台的中部设有所述打包底座,所述堆垛支架的上侧设有延伸至所述铸锭机构上方的收料支架,所述收料支架的内部两侧设有与所述收料支架延伸方向相同的移动轴,所述移动轴上滑动连接有行走机构,所述行走机构的一侧与所述抓料机构连接,所述抓料机构延伸至所述出料模组的上侧。

8.优选的,所述软化机构包括软化机架、软化室外壳和电热管,所述软化室外壳设置在所述软化机架的上侧,所述软化室外壳上设有保温层,所述软化室外壳的内部设有两层上下平行设置的所述电热管。

9.优选的,所述输送机构包括输送带、输送主动轴、输送从动轴和贯穿所述软化室外壳的输送机架,所述输送主动轴与所述输送从动轴对称设置在所述输送机架的两端,所述输送主动轴的一端通过轴联器与驱动电机连接,所述输送主动轴与所述输送从动轴之间通过所述输送带连接,所述输送带的上层带体贯穿两层所述电热管,所述输送带的下层带体设置在所述软化室外壳的下侧;

10.所述输送带由若干个链条拼接而成,所述输送主动轴与所述输送从动轴的两端均设有链轮,所述输送带两侧的链条与所述链轮啮合连接。

11.优选的,所述进料辊组的进料口靠近所述输送机构的出料口设置,所述进料辊组包括进料主动辊和进料从动辊,所述进料从动辊平行设置在所述进料主动辊的上侧,所述进料主动辊的一侧连接有铸锭电机。

12.优选的,所述模具组件包括收纳盒和模具座,所述收纳盒的上侧倾斜设置的进料斜口,所述进料斜口设置在所述进料辊组的出料口处,所述收纳盒的下侧为下料通道,所述模具座设置在所述下料通道的下侧;

13.所述模具座为簸箕状结构,所述模具座的后端为中空结构,所述模具座的后侧设有与所述铸锭机架连接的挡板,所述挡板的两侧对称设有限位筒,所述模具座设置在两个所述限位筒之间。

14.优选的,所述挤压模组包括下压推板、第一下压气缸、定型模具和第一侧向挤压气缸,所述下压推板设置在所述进料斜口的上侧,所述下压推板的上侧与所述第一下压气缸的伸缩杆连接,所述第一下压气缸的缸体与所述铸锭机架的横梁连接,所述定型模具设置在所述模具座的入料口一侧,所述定型模具远离所述模具座的一侧与侧向推料板连接,所述侧向推料板与所述第一侧向挤压气缸的伸缩杆连接,所述第一侧向挤压气缸的缸体与定位板连接;

15.所述定位板的底部通过模具支架与所述铸锭机架连接,所述定位板靠近所述侧向推料板的一侧设有两个对称设置的限位柱,所述推料板上设有两个对称设置的限位孔,所述限位柱贯穿所述限位孔与所述限位筒连接。

16.优选的,所述出料模组包括模具底板、第二下压气缸、推出底板、第二侧向挤压气缸和接料支架,所述模具底板设置在所述模具座的下侧,所述推出底板设置在所述模具底板的前侧,所述接料支架设置在所述模具底板的后侧;

17.所述模具底板的下侧与所述铸锭机架固定连接,所述模具底板的四角对角处设有四个通孔,所述模具座的下侧四个对角处均设有贯穿所述通孔的伸缩支柱;

18.所述第二下压气缸设置在所述收纳盒的后侧,所述第二下压气缸的伸缩杆与所述模具座的后端上侧连接,所述第二下压气缸的缸体与所述铸锭机架连接;

19.所述推出底板与所述第二侧向挤压气缸的伸缩杆连接,所述第二侧向挤压气缸设置在所述第一侧向挤压气缸的下侧,所述第二侧向挤压气缸的缸体与所述铸锭机架固定连接。

20.优选的,所述行走机构包括行走车、移动箱,所述行走车的底部设有与所述移动轴相匹配的第一滑套,所述行走车的一侧设有第一传动轴,所述第一传动轴的延伸方向与所述移动轴的延伸方向互相垂直,所述第一传动轴的两侧均设有第一齿轮,所述第一传动轴的一端设有第一转动电机,所述收料支架的上侧设有与所述移动轴延伸方向相同的第一齿条,所述第一齿轮与所述第一齿条啮合连接;

21.所述行走车远离所述传动轴的一侧设有移动口,所述移动口的左右两侧均设有直线导轨,所述直线导轨的延伸方向与所述移动轴的延伸方向互相垂直,所述移动口的上侧设有所述移动箱,所述移动箱的下侧设有与所述直线导轨相匹配的第二滑套,所述移动箱的一侧设有第二传动轴,所述第二传动轴的两端均设有第二齿轮,所述第二传动轴的一端

与第二转动电机连接,所述移动口的两侧设有与所述第二齿轮相匹配的第二齿条,所述第二齿条对称设置在所述直线导轨的两侧。

22.优选的,所述抓料机构包括抓料爪、升降杆、第一升降气缸和第二升降气缸,所述移动箱的上侧远离所述第二传动轴的一侧设有第一限位支架,所述移动箱的下侧设有第二限位支架,所述第一限位支架的一侧设有伸缩杆向上设置的所述第一升降气缸,所述第一限位支架的中部设有升降套筒,所述升降套筒内滑动连接有所述升降杆,所述升降的顶端贯穿所述升降套筒与所述第一升降气缸的伸缩杆连接,所述升降杆的底端贯穿所述升降套筒与所述抓料爪的横板连接,

23.所述第一限位支架固定连接在所述升降杆的下侧,所述第二限位支架的一侧固定连接有伸缩杆向下设置的所述第二升降气缸,第二升降气缸与所述抓料爪的连接轴连接,所述抓料爪设在所述接料支架的上方。

24.因此,本发明采用上述结构的一种锌片铸锭收集装置,锌片运输机够横穿过软化机构,保证每一片锌片都能得到充分的加热时间,保证软化效果,锌片铸锭机构位于锌片运输机构和软化机构的尾部,能将软化后的锌片进行铸锭操作,收集机构设在铸锭机构的出料口一侧,便于对铸锭成形后的产品进行收集转运。各结构相互运作保证了锌片铸锭过程的简单、高效,节约工序之间的协同运作时间,生产效率高,实现节能环保,确保稳定生产,且具有良好的可靠性。

25.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

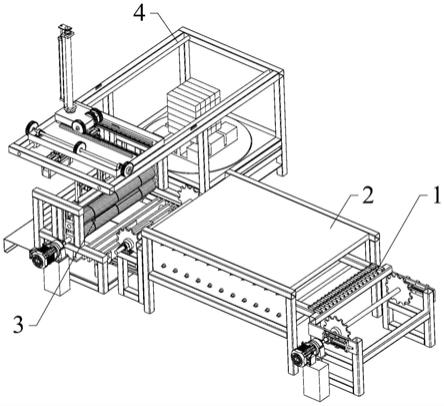

26.图1是本发明一种锌片铸锭收集装置实施例的整体示意图;

27.图2是本发明一种锌片铸锭收集装置输送机构与软化机构连接的示意图;

28.图3是本发明一种锌片铸锭收集装置输送机架的示意图;

29.图4是本发明一种锌片铸锭收集装置软化机构的示意图;

30.图5是本发明一种锌片铸锭收集装置铸锭机构的示意图;

31.图6是本发明一种锌片铸锭收集装置模具组件的示意图;

32.图7是本发明一种锌片铸锭收集装置收纳盒的示意图;

33.图8是本发明一种锌片铸锭收集装置模具座的示意图;

34.图9是本发明一种锌片铸锭收集装置挤压模组的示意图;

35.图10是本发明一种锌片铸锭收集装置出料模组的示意图;

36.图11是本发明一种锌片铸锭收集装置收集机构的示意图;

37.图12是本发明一种锌片铸锭收集装置抓料组件的示意图。

38.附图标记:

39.1、输送机构;101、输送带;102、输送主动轴;103、输送从动轴;104、输送机架;105、驱动电机;106、链条;107、链轮;

40.2、软化机构;201、软化机架;202、软化室外壳;203、电热管;204、保温层;

41.3、铸锭机构;

42.301、铸锭机架;

43.302、进料辊组;3021、进料主动辊;3022、进料从动辊;3023、铸锭电机;

44.303、模具组件;3031、收纳盒;3032、进料斜口;3033、下料通道;3034、模具座;3035、分切刀具;3036、挡板;3037、限位筒;

45.304、挤压模组;3041、下压推板;3042、第一下压气缸;3043、定型模具;3044、第一侧向挤压气缸;3045、侧向推料板;3046、定位板;3047、模具支架;3048、限位柱;3049、限位孔;

46.305、出料模组;3051、模具底板;3052、第二下压气缸;3053、推出底板;3054、第二侧向挤压气缸;3055、接料支架;3056、通孔;3057、伸缩支柱;

47.4、收集机构;

48.401、堆垛支架;

49.402、打包底座;

50.403、抓料组件;4031、抓料爪;4032、升降杆;4033、第一升降气缸;4034、第二升降气缸;4035、第一限位支架;4036、第二限位支架;4037、升降套筒;4038、连接轴;4039、开槽;

51.404、旋转台;

52.405、收料支架;

53.406、移动轴;

54.407、行走机构;4071、行走车;4072、移动箱;4073、第一滑套;4074、第一传动轴;4075、第一齿轮;4076、第二齿轮;4077、移动口;4078、直线导轨;4079、第二滑套;40710、第二传动轴。

具体实施方式

55.下面结合实施例,对本发明进一步描述。

56.实施例

57.请参阅图1至12,如图所示,本发明提供了一种锌片铸锭收集装置,包括输送机构1、软化机构2、铸锭机构3和收集机构4;输送机构1贯穿软化机构2与铸锭机构3连接,收集机构4设置在铸锭机构3的一侧,电解后的锌片通过输送机构1输送至铸锭机构3处,在输送过程中经过软化机构2软化,便于后续铸锭成型,而收集机构4便于将铸锭成型的产品进行收集和输送,提高生产效率。

58.软化机构2包括软化机架201、软化室外壳202和电热管203,软化室外壳202设置在软化机架201的上侧,软化室外壳202上设有保温层204,便于对软化室内进行保温,提高软化室的软化效果。软化室外壳202的内部设有两层上下平行设置的电热管203,通过电热管203将锌片加热至所需温度,使锌片软化,上下两层电热管203的设置,提高对锌片的加热效率。

59.输送机构1包括输送带101、输送主动轴102、输送从动轴103和贯穿软化室外壳202的输送机架104,输送主动轴102与输送从动轴103对称设置在输送机架104的两端,输送主动轴102的一端通过轴联器与驱动电机105连接,输送主动轴102与输送从动轴103之间通过输送带101连接,输送带101由若干个链条106拼接而成,输送主动轴102与输送从动轴103的两端均设有链轮107,输送带101两侧的链条106与链轮107啮合连接。驱动电机105通过轴联器与输送主动轴102连接能够带动输送主动轴102转动,输送主动轴102再通过链条106与链轮107相配合带动输送从动轴103转动,从而使整个输送带101在输送主动轴102与输送从动

轴103的带动下进行传输。输送带101的上层带体贯穿两层电热管203,输送带101的下层带体设置在软化室外壳202的下侧,上层带体能够将锌片输送通过两层电热管203,从而使锌片的上下两侧均能均匀的受热,提高锌片的软化效率。

60.铸锭机构3包括铸锭机架301、进料辊组302、模具组件303、挤压模组304和出料模组305,铸锭机架301设置在输送机构1的出料口一侧,输送机架104的上侧设有进料辊组302,进料辊组302的出料口处设有模具组件303,模具组件303的上侧设有挤压模组304,模具组件303的下侧设有出料模组305。

61.进料辊组302的进料口靠近输送机构1的出料口设置,输送机构1将软化后的锌片直接送入到进料辊组302。进料辊组302包括进料主动辊3021和进料从动辊3022,进料从动辊3022平行设置在进料主动辊3021的上侧,进料主动辊3021的一侧连接有铸锭电机3023,进料主动辊3021与进料从动辊3022远离铸锭电机3023的一端通过齿轮啮合连接,铸锭电机3023带动进料主动辊3021转动,进料主动辊3021再通过齿轮啮合带动进料从动辊3022转动,从而使进料主动辊3021与进料从动辊3022对进入到进料辊组302的锌片进行挤压,初步加工成一定形状。

62.模具组件303包括收纳盒3031和模具座3034,收纳盒3031的上侧倾斜设置的进料斜口3032,进料斜口3032设置在进料辊组302的出料口处,收纳盒3031的下侧为下料通道3033,模具座3034设置在下料通道3033的下侧;锌片在进料辊组302处进行初步加工后出料通过进料斜口3032进入到收纳盒3031内,进料斜口3032倾斜设置在进料辊组302的一侧,增大接料面积,便于对加工后的锌片进行收集,防止锌片掉落至收纳盒3031的外侧,进入到收纳盒3031的锌片再通过下料通道3033进入到下侧的模组座内,进行铸锭成型加工。

63.模具座3034为簸箕状结构,便于对锌片进行收集,模具座3034的后端为中空结构,便于铸锭成型后将产品从模具座3034的后端进行出料,模具座3034的后端中部内侧固定连接有分切刀具3035,便于在铸锭成型时对锌块进行分割,模具座3034的后侧设有与铸锭机架301连接的挡板3036,在铸锭挤压时挡板3036起挡料作用,便于锌片在模具座3034内进行铸锭成型。挡板3036的两侧对称设有限位筒3037,模具座3034设置在两个限位筒3037之间,对模具座3034进行限位,使模具座3034能够在两个限位筒3037之间上下移动,便于铸锭成型后进行卸料。

64.挤压模组304包括下压推板3041、第一下压气缸3042、定型模具3043和第一侧向挤压气缸3044,下压推板3041设置在进料斜口3032的上侧,下压推板3041的上侧与第一下压气缸3042的伸缩杆连接,第一下压气缸3042的缸体与铸锭机架301的横梁连接,定型模具3043设置在模具座3034的入料口一侧,定型模具3043远离模具座3034的一侧与侧向推料板3045连接,侧向推料板3045与第一侧向挤压气缸3044的伸缩杆连接,第一侧向挤压气缸3044的缸体与定位板3046连接。

65.定位板3046的底部通过模具支架3047与铸锭机架301连接,定位板3046靠近侧向推料板3045的一侧设有两个对称设置的限位柱3048,推料板上设有两个对称设置的限位孔3049,限位柱3048贯穿限位孔3049与限位筒3037连接。第一侧向挤压气缸3044推动侧向推料板3045移动时,限位柱3048对挡料板进行限位,保证推料板移动的平稳性。

66.在进行铸锭工序时,锌片通过收纳盒3031进入到模具座3034内,然后启动第一下压气缸3042和第一侧向挤压气缸3044,第一下压气缸3042推动下压推板3041从收纳盒3031

的进料斜口3032进入一直向下移动,直至下压推板3041将锌片挤压成型,同时第一侧向挤压气缸3044推动推料板进而推动定型模具3043从模具座3034的侧向开口处进入对锌片进行挤压,直至将锌片铸锭成型,即通过下压推板3041与定型模具3043的同时挤压作用,将进入到模具座3034内的锌片铸锭成型。

67.出料模组305包括模具底板3051、第二下压气缸3052、推出底板3053、第二侧向挤压气缸3054和接料支架3055,模具底板3051设置在模具座3034的下侧,推出底板3053设置在模具底板3051的前侧,接料支架3055设置在模具底板3051的后侧;

68.模具底板3051的下侧与铸锭机架301固定连接,模具底板3051的四角对角处设有四个通孔3056,模具座3034的下侧四个对角处均设有贯穿通孔3056的伸缩支柱3057;便于模具座3034在下降过程中,伸缩支架在通孔3056内移动,保证了模具座3034升降的平稳性。

69.第二下压气缸3052设置在收纳盒3031的后侧,第二下压气缸3052的伸缩杆与模具座3034的后端上侧连接,第二下压气缸3052的缸体与铸锭机架301连接;推出底板3053与第二侧向挤压气缸3054的伸缩杆连接,第二侧向挤压气缸3054设置在第一侧向挤压气缸3044的下侧,第二侧向挤压气缸3054的缸体与铸锭机架301固定连接。

70.铸锭工序完成后启动出料模组305进行初步出料,第二下压气缸3052推动模具座3034向下移动,使模具座3034移动至模具底板3051的上侧,将模具座3034的后侧出料口漏出,第二侧向挤压气缸3054推动推出底板3053,使推出底板3053向模具座3034移动将铸锭成型的产品向外推出,产品通过模具座3034的后侧出料口进入到接料支架3055上。

71.所述收集机构包括堆垛支架、打包底座和抓料机构,所述堆垛支架的中部设有旋转台,所述旋转台的中部设有所述打包底座,所述堆垛支架的上侧设有延伸至所述铸锭机构上方的收料支架,所述收料支架的内部两侧设有与所述收料支架延伸方向相同的移动轴,所述移动轴上滑动连接有行走机构,所述行走机构的一侧与所述抓料机构连接,所述抓料机构延伸至所述出料模组的上侧。抓料机构将收料支架上的锌锭抓取后,通过行走机构将锌锭移动到打包底座上,打包底座与旋转台相配合将锌锭堆积成垛,最后进行打包,进行卸料出品。

72.收集机构4包括堆垛支架401、打包底座402和抓料组件403,堆垛支架401的中部设有旋转台404,旋转台404的中部设有打包底座402,堆垛支架401的上侧设有延伸至铸锭机构3上方的收料支架405,收料支架405的内部两侧设有与收料支架405延伸方向相同的移动轴406,移动轴406上滑动连接有行走机构407,行走机构407的一侧与抓料组件403连接,抓料组件403延伸至出料模组305的上侧。抓料组件403将收料支架405上的锌锭抓取后,通过行走机构407将锌锭移动到打包底座402上,打包底座402与旋转台404相配合将锌锭堆积成垛,最后进行打包,进行卸料出品。

73.行走机构407包括行走车4071、移动箱4072,行走车4071的底部设有与移动轴406相匹配的第一滑套4073,行走车4071的一侧设有第一传动轴4074,第一传动轴4074的延伸方向与移动轴406的延伸方向互相垂直,第一传动轴4074的两侧均设有第一齿轮4075,第一传动轴4074的一端设有第一转动电机,收料支架405的上侧设有与移动轴406延伸方向相同的第一齿条,第一齿轮4075与第一齿条啮合连接;启动第一转动电机,第一转动电机通过第一传动轴4074带动第一齿轮4075转动,第一齿轮4075通过与第一齿条啮合从而带动行走车4071在收料支架405上移动,当行走车4071移动到旋转台404的上方时,停止移动,即将锌锭

从铸锭机构3移动到收集机构4处,为锌锭的x轴方向移动,而第一滑套4073与移动轴406相配合提高行走车4071移动时的稳定性。

74.行走车4071远离传动轴的一侧设有移动口4077,移动口4077的延伸方向与收料支架405的延伸方向互相垂直,移动口4077的左右两侧均设有直线导轨4078,直线导轨4078的延伸方向与移动轴406的延伸方向互相垂直,移动口4077的上侧设有移动箱4072,移动箱4072的下侧设有与直线导轨4078相匹配的第二滑套4079,移动箱4072的一侧设有第二传动轴40710,第二传动轴40710的两端均设有第二齿轮4076,第二传动轴40710的一端与第二转动电机连接,移动口4077的两侧设有与第二齿轮4076相匹配的第二齿条(第一齿条与第二齿条均为现有技术故未在附图中显示),第二齿条对称设置在直线导轨4078的两侧。

75.启动第二转动电机,第二转动电机通过第二传动轴40710带动第二齿轮4076转动,第二齿轮4076通过与第二齿条啮合从而带动移动箱4072在移动口4077内移动,第二滑套4079与直线导轨4078相配合,提高移动箱4072行走时的稳定性,当行走车4071移动当旋转台404的上方时,移动箱4072从行走车4071的边侧向内部移动,与行走车4071的移动方向互相垂直,即将锌锭从边侧移动到旋转台404的上方,为锌锭的y轴方向移动。

76.抓料组件403包括抓料爪4031、升降杆4032、第一升降气缸4033和第二升降气缸4034,移动箱4072的上侧远离第二传动轴40710的一侧设有第一限位支架4035,移动箱4072的下侧设有第二限位支架4036,第一限位支架4035的一侧设有伸缩杆向上设置的第一升降气缸4033,第一限位支架4035的中部设有升降套筒4037,升降套筒4037内滑动连接有升降杆4032,升降杆4032的顶端贯穿升降套筒4037与第一升降气缸4033的伸缩杆连接,升降杆4032的底端贯穿升降套筒4037与抓料爪4031的横板连接。第一升降气缸4033带动升降杆4032上下移动,使升降杆4032在升降套筒4037内移动,从而带动抓料爪4031上下移动,进行取料。

77.第一限位支架4035固定连接在升降杆4032的下侧,第二限位支架4036的一侧固定连接有伸缩杆向下设置的第二升降气缸4034,第二升降气缸4034与抓料爪4031的连接轴4038连接,抓料爪4031设在接料支架3055的上方。升降杆4032的底部设有用于连接轴4038上下移动的开槽4039,第二升降气缸4034推动连接轴4038向下移动从而将抓料爪4031打开,当升降杆4032将抓料爪4031向下移动到收料支架405的上方时,第二升降气缸4034带动连接轴4038向上移动从而使主料爪合并,将锌锭抓取牢固,然后在通过行走机构407移动至旋转平台处,进行堆垛打包。

78.具体的工作原理:电解后的锌片通过输送机构1输送,先通过软化机构2软化后,在进入到至进料辊组302处加工成初步的形状,再通过收纳盒3031进入到模具座3034内,启动挤压模组304对锌片进行挤压形成锌锭,铸锭完成后通过出料模组305将锌锭送至收料支架405处,然后再通过行走机构407将抓料组件403移动至收料机构处,进行抓取,收料机构将锌锭抓取牢固后,再通过行走机构407移动至旋转平台处进行打包。

79.因此,本发明采用上述结构的一种锌片铸锭收集装置,各结构相互运作保证了锌片铸锭过程的简单、高效,节约工序之间的协同运作时间,生产效率高,实现节能环保,确保稳定生产,且具有良好的可靠性。

80.最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依

然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1