地铁APM悬挂框架生产方法与流程

地铁apm悬挂框架生产方法

技术领域

1.本发明属于地铁钢部件生产工艺技术领域,涉及一种地铁钢部件的产品悬挂框架的生产工艺,具体涉及一种地铁apm悬挂框架生产方法。

背景技术:

2.传统的悬挂框架生产工艺,未使用工装固定组焊及工艺路线的不完善,造成焊接质量难以保证且材料容易报废,使得成本增加及易产生产品质量的问题,降低客户满意度的同时对公司的发展也会产生阻碍。

技术实现要素:

3.本发明的目的在于提供一种通用性强、可靠性好、高效率的地铁钢部件悬挂框架生产工艺,即一种地铁apm悬挂框架生产方法。

4.本发明方法有较大的优势:组焊效率高、焊接变形小、能较好保证产品的质量。按照本发明的工艺进行组装和焊接,能更好的保证悬挂框架的焊接质量,减少生产成本的同时提高生产的效率。

5.本发明的悬挂框架生产方法,增加自制的组焊工装及制定工艺路线和悬挂框架组焊作业指导书,提高了组焊效率同时也保证了悬挂框架的焊接质量。

6.本发明解决其技术问题所采用的技术方案是:

7.地铁apm悬挂框架生产方法,所述方法包括:

8.将悬挂框架的各组件放置在悬挂框架定位工装上,按照先悬挂框架的底板固定、后横梁组成固定焊接、再斜梁组成的定位焊接、最终悬挂框架的背部挡块及背部补强角的定位焊接的顺序进行组焊;

9.焊后整体机加工;

10.针对横梁组成和斜梁组成的竖梁之间的所有焊缝进行焊缝喷丸。

11.进一步地,所述悬挂框架定位工装包括工装平台、定位块、定位销、f钳、挡块、夹钳;定位块、定位销、f钳、挡块、夹钳均设置在工装平台上,挡块和夹钳共同固定悬挂框架的底板;定位块位于悬挂框架的横梁组成的端部,f钳夹持固定所述横梁组成;定位销用于定位悬挂框架的安装孔。

12.进一步地,所述定位销用于固定所述悬挂框架的斜梁组成的斜梁和竖梁,后续去除后,其遗留的定位孔即为悬挂框架的安装孔之一。

13.进一步地,所述挡块设有多个,挡块位于所述底板的内侧;所述夹钳位于底板的外侧,挡块和夹钳内外共同定位固定所述底板。

14.进一步地,所述针对横梁组成和斜梁组成的竖梁之间的所有焊缝进行焊缝喷丸:横梁组成和斜梁组成的竖梁之间的所有焊缝均向外延伸6~13mm的范围内进行针击去应力。

15.进一步地,在整体机加工和焊缝喷丸步骤之间包括整体热处理,整体热处理为温

度590℃左右退火去应力。与传统生产工艺相比,本发明的悬挂框架生产方法的优点主要表现在:

16.(一)传统生产工艺中,未使用工装固定组焊,焊接质量难以保证,造成材料容易报废的同时使得成本增加。本发明的悬挂框架新型生产方法,采用精度较高的组焊工装,提高焊接质量及生产效率对的同时也减少了生产成本。

17.(二)传统生产工艺中,部分悬挂框架中组焊部件在焊前已进行孔位的机加工,但整体焊接完成后,由于焊后产品变形,难以保证孔的精确位置。本发明的悬挂框架新型生产方法采用焊后整体机加工,能够较好的保证悬挂框架上的各个安装孔的位置精度。

18.(三)本发明的悬挂框架新型生产方法增加焊缝喷丸工序(针对制定焊缝,进行针击去应力),对图中标注两处位置6~13mm范围,进行针击式去应力(见图7,即在横梁组成和斜梁组成之间的焊缝均向外延伸6~13mm的范围内进行针击去应力),检验标准为目视检查焊缝,确保焊缝向外延伸的6~13mm范围内有冲击印。此道工序的加入更好的保证悬挂框架产品焊接的质量。

附图说明

19.图1为地铁钢部件悬挂框架组装定位焊中底板安装示意图;

20.图2为地铁钢部件悬挂框架组装定位焊中侧面板、安装横梁及端部挡块安装示意图(安装板和横梁点焊再满焊);

21.图3为地铁钢部件悬挂框架组装定位焊中安装斜梁组成焊接示意图;

22.图4为地铁钢部件悬挂框架组装定位焊中横梁组成的端部组件焊接示意图;

23.图5为地铁钢部件悬挂框架组装定位焊中背部挡块及背部补强角安装示意图;

24.图6为地铁钢部件悬挂框架组装定位焊焊接完成示意图;

25.图7是去应力焊缝位置示意图;

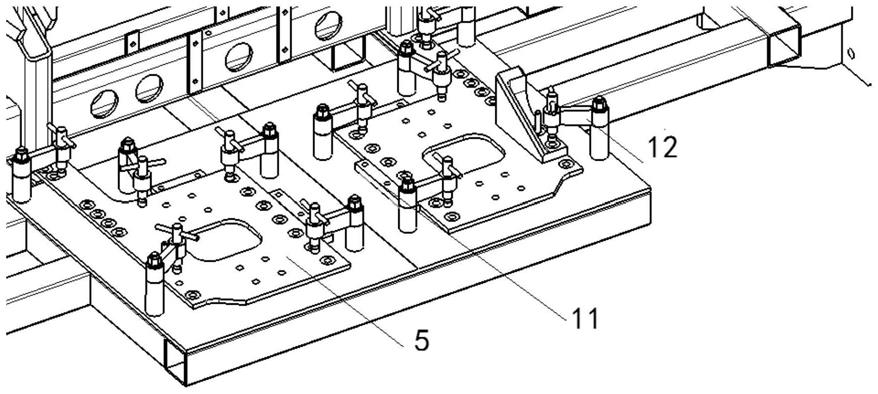

26.图8是悬挂框架产品的示意图;

27.图9是本发明设计的工装的示意图。

28.其中,1、横梁组成,2、背部挡块及背部补强角,21、背部挡块,22、背部补强角,3、侧面板,4、斜梁组成,5、底板,6、补强角;

29.7、f钳,8、定位销,9、定位块,10、工装平台,11、挡块,12、夹钳,13、端部组件。

具体实施方式

30.下面结合附图和实施例对本发明做进一步的说明。

31.如图8所示,是apm悬挂框架的示意图,其包括横梁组成1、背部挡块及背部补强角2、斜梁组成4、底板5、侧面板3和补强角6。

32.如图9所示,是本发明设计的悬挂框架特定工装,包括工装平台10、定位块9、定位销8、f钳7、挡块11、夹钳12等,其中定位块9、定位销8、f钳7、挡块11、夹钳12均设置在工装平台10上,其中,f钳7用于悬挂框架的横梁组成1固定,定位销8用于定位悬挂框架的安装孔,夹钳12用于悬挂框架的底板5夹持固定。

33.地铁钢部件悬挂框架生产方法的流程主要分为采购、检查组、下料、组焊、机加工组、打磨调校、探伤、整体热处理、焊缝喷丸、成品尺寸检查、热喷涂、油漆、螺栓组装及扭力

检查、包装入库。

34.采购包括原材料采购规范及合同、订单注明要求;检查组包括质保书、板材机械性能检验、气体焊丝复验、入库;下料包括激光下料、火焰切割(按图进行下料,公差按图纸要求);组焊包括焊前清除表面工件杂质、油污及焊工必须具备欧标焊接资质、按照组焊作业指导书组装焊接;机加工组包括机加工、去除边角及毛刺(按机加工图进行机加工,公差按图纸要求);打磨调校包括打磨焊缝、调校尺寸、去除铝屑、毛刺及杂质;探伤包括参照标准en15085-3焊缝质量等级cpc1,焊缝检验等级ct2,10%rt+10%mt,100%vt外观检查;;焊缝喷丸包括针对制定焊缝,进行针击去应力;成品尺寸检查包括整体机加工成品尺寸检查;热喷涂包括铝热喷涂bs en 22063(iso 209:a1 99.5-1050a);油漆包括根据客户要求制定油漆技术协议;螺栓组装及扭力检查包括按图纸要求进行螺丝组装,扭力检查满足客户要求;最后包装入库。

35.图1为地铁钢部件悬挂框架组装定位焊中底板5的安装示意图。将悬挂框架的底板5放置在工装平台10上,通过内侧两边挡块11定位,使用夹钳12固定住底板5的外侧。

36.图2为地铁钢部件悬挂框架组装定位焊中安装侧面板3、横梁组成1的示意图。将侧面板3和横梁组成1通过两侧的f钳7夹紧及两侧定位块9定位后点焊再满焊。

37.图3为地铁钢部件悬挂框架组装定位焊中斜梁组成4焊接示意图。

38.包括:(1)将斜梁组成4的斜梁底端的孔对准底板5的孔,将手插销插入进行固定,完成后点焊固定;再将补强角6点焊在斜梁底端和底板5上。(2)斜梁组成4的竖梁与斜梁上端用定位销8固定,点焊固定;再去除定位销8,用夹钳12和f钳7夹紧,进行满焊。

39.图4为地铁钢部件悬挂框架组装定位焊中横梁组成1上的各端部组件13焊接示意图。将横梁组成1的各端部组件13依次安装点焊到横梁组成1的端部,然后依次满焊。注意满焊时控制焊接收缩平衡。

40.图5为地铁钢部件悬挂框架组装定位焊中背部挡块21和背部补强角22的安装示意图。包括:将背部补强角22用定位结构定位,然后点焊固定,取出内侧定位结构,安装背部挡块21,完成后满焊。

41.图6为地铁钢部件悬挂框架组装定位焊焊接完成示意图。将剩余小部件依次安装到悬挂支架上,并进行满焊。

42.以上所述仅为本发明的优选例实施方式,并不构成对本发明保护范围的限定。任何在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1