一种超大幅宽旋压阴极辊制造方法与流程

1.本发明属于阴极辊制造技术领域,涉及一种超大幅宽旋压阴极辊制造方法。

背景技术:

2.阴极辊是电解铜箔生产的核心设备,阴极辊圆周方向表面积的大小决定了电解铜箔的生产效率,阴极辊辊面电流分布的均匀性决定了电解铜箔的质量。电解铜箔是覆铜板、印制电路板和锂离子电池制造的重要原材料,也是电子产品信号和电路传输、沟通的“神经网络”。随着新能源和5g通信行业的不断发展,对铜箔的需求量日益提升,因此如何制造出能高效率生产电解铜箔同时保证铜箔质量的阴极辊成为突破行业发展壁垒的关键技术问题。要攻克直径3米以上、超大幅宽、导电性均匀的阴极辊的制造难题,亟待解决两个问题:一是如何保证3米以上直径的超大幅宽钛筒的旋压精度,确保钛筒的直线度和椭圆度偏差不因幅宽增大而增大;二是阴极辊的工作电流是从轴的两端通过铜套和侧铜板传输到辊面的,超大幅宽阴极辊两侧铜板的间距较大,如何确保整个辊面电流均匀分布以及筒体中间具有足够的支撑强度,对超大幅宽阴极辊的使用性能具有决定性影响。鉴于此,特提出本发明。

技术实现要素:

3.本发明的目的在于克服上述现有技术的缺点,提出一种超大幅宽旋压阴极辊制造方法,保证钛筒的尺寸精度,确保阴极辊装配后的使用性能;同时提出了新型的导电结构,保证了阴极辊幅宽方向的导电均匀性。为提高阴极辊的工作效率、高效制备性能良好的铜箔奠定设备基础。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种超大幅宽旋压阴极辊制造方法,其特征在于,包括如下步骤:

6.s1、钛筒旋压:根据旋压坯料的尺寸和总体压下量设定旋压参数,经过强力旋压变形制成钛筒;

7.s2、钢芯制造:将铜钢复合板卷圆成为复合钢筒,在钢筒内部设置铜连接环,由其为大幅宽辊面均匀导电;

8.s3、阴极辊装配:将与钢芯具有一定过盈量的钛筒进行加热并与钢芯进行热装配,制成大幅宽、导电均匀的阴极辊。

9.进一步地,所述步骤s1中旋压坯料的内径为2683mm~3482mm,壁厚为54mm~60mm,高度为1300mm~1600mm,总体压下量为28mm~36mm,设定旋压分四个道次完成。

10.进一步地,所述步骤s1具体包括如下步骤:

11.s11、对旋压坯料进行第一道次旋压,压下量为9mm~10mm;

12.s12、对工件进行第二道次旋压,压下量为7mm~9mm,将旋压变形后的工件进行退火热处理,退火温度为540℃,退火后保温时间为38min~41min,通过退火热处理消除工件的加工硬化,恢复材料的塑性。

13.s13、对工件进行第三道次旋压,压下量为6mm~9mm。

14.s14、对工件进行末次旋压,压下量为6mm~8mm,将旋压变形后的工件进行退火热处理,退火温度为550℃,退火后保温时间为24min~26min,最终得到超大幅宽、尺寸精度良好的旋压钛筒。

15.进一步地,所述步骤s1对旋压坯料进行旋压后,旋压进给比为0.5~1.5mm/r,整体旋压减薄率为50%~60%。

16.进一步地,所述步骤s2具体包括如下步骤:

17.s21、采用铜钢复合板卷制成辊芯的导电圆筒结构,铜层在圆筒的外侧;

18.s22、铜钢复合筒体中心穿钢轴,确保钢轴与铜钢符合筒体完全同心;在旋压钛筒内部距左右端面各1/3处分别设置铜制连接环,圆周方向上一共设置四个间距相等的连接环;在筒体长度方向1/2处设置钢支撑圈,钢支撑圈外圆与铜钢复合筒体内圆焊接;

19.s23、在铜钢复合筒体的两端面焊接铜板,铜板外圆和筒体内圆焊接,铜板内圆和轴的外圆焊接;铜板1/2r处设置四个间距相等的连接点,确保每个连接点与筒体上对应的连接环距离最短且距离相等,采用软连接将筒体的连接环与铜板的连接点进行焊接;

20.s24、在钢轴两侧分别套上铜套,铜套的一端与铜板焊接,制成导电均匀的超大幅宽钢芯。

21.进一步地,铜钢复合板的铜层厚度为9mm~11mm,钢层厚度为25mm~28mm,长度为8350mm~10965mm,宽度为1990mm~2790mm;铜层与钢层为冶金结合,贴合率≥95%;将铜钢复合板卷制成外径为2692mm~3490mm的钢复合筒体,确保铜钢复合筒体的圆度和直线度偏差均不超过1mm。

22.进一步地,阴极辊的直径为2700mm~3500mm,幅宽为2000mm~2800mm。

23.进一步地,所述步骤s3中将与钢芯具有一定过盈量的钛筒进行加热并与钢芯进行热装配的具体方法为:

24.焊接支撑钢板、钛侧板、钛护套;其中钛侧板的外圆和钛筒的内圆焊接,钛侧板的内圆边缘和钛护套焊接,钛护套过盈装配在铜套上,得到超大幅宽、导电均匀的阴极辊。

25.与现有技术相比,本发明具有以下有益效果:

26.该方法在有效增大大直径阴极辊幅宽的情况下,保证了钛筒的尺寸精度,确保了阴极辊装配后的使用性能,同时提出了新型导电结构,保证了阴极辊幅宽方向的导电均匀性,为提高阴极辊的工作效率、高效制备性能良好的铜箔奠定了设备基础,工艺简单高效、产品服役性稳定、易于工业推广实现。

27.本发明中,通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

28.此处的附图被并入说明书中并构成本说明书的一部分,与说明书一起用于解释本发明的原理。

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

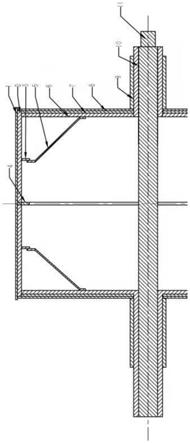

30.图1为本发明一种超大幅宽旋压阴极辊的结构示意图;

31.其中:1、旋压钛筒;2、铜钢复合筒体;3、连接环;4、支撑圈;5、软连接;6、铜板;7、支撑钢板;8、钛侧板;9、钛护套;10、铜套;11、钢轴。

具体实施方式

32.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与所附权利要求书中所详述的、本发明的一些方面相一致的装置的例子。

33.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图及实施例对本发明作进一步详细描述。

34.一种超大幅宽旋压阴极辊制造方法,包括如下步骤:

35.s1、钛筒旋压:旋压坯料的内径为2683mm~3482mm,壁厚为54mm~60mm,高度为1300mm~1600mm,总体压下量为28mm~36mm,设定旋压分四个道次完成:

36.对旋压坯料进行第一道次旋压,压下量为9mm~10mm;

37.对工件进行第二道次旋压,压下量为7mm~9mm,将旋压变形后的工件进行退火热处理,退火温度为540℃,退火后保温时间为38min~41min,通过退火热处理消除工件的加工硬化,恢复材料的塑性;

38.对工件进行第三道次旋压,压下量为6mm~9mm;

39.对工件进行末次旋压,压下量为6mm~8mm,将旋压变形后的工件进行退火热处理,退火温度为550℃,退火后保温时间为24min~26min,最终得到超大幅宽、尺寸精度良好的旋压钛筒;旋压钛筒的外径为2700mm~3500mm

40.对旋压坯料进行旋压后,旋压进给比为0.5~1.5mm/r,整体旋压减薄率为50%~60%。

41.四次旋压是经过对整体变形量以及结合旋压设备的各项参数,综合考量计算得到的。现有技术也是通过旋压得到钛筒的,但是受制于旋压变形量,经过三个道次成型,此外,旧的工艺没有中间退火工序,变形后的钛筒具有较大的加工硬化,最终得到的成品难以保证尺寸精度。本发明提出的工艺采用多道次成形结合中间退火工艺,得到的旋压钛筒具有较好的精度。

42.s2、钢芯制造:

43.采用铜钢复合板卷制成辊芯的导电圆筒结构,铜层在圆筒的外侧;铜钢复合板的铜层厚度为9mm~11mm,钢层厚度为25mm~28mm,长度为8350mm~10965mm,宽度为1990mm~2790mm;铜层与钢层为冶金结合,贴合率≥95%;将铜钢复合板卷制成外径为2692mm~3490mm的铜钢复合筒体2,确保铜钢复合筒体2的圆度和直线度偏差均不超过1mm。

44.铜钢复合筒体2中心穿钢轴11,确保钢轴11与铜钢符合筒体2完全同心;在旋压钛筒1内部距左右端面各1/3处分别设置铜制连接环3,圆周方向上一共设置四个间距相等的连接环3;在筒体长度方向1/2处设置钢支撑圈4,钢支撑圈4外圆与铜钢复合筒体2内圆焊接;

45.在铜钢复合筒体2的两端面焊接铜板6,铜板6外圆和筒体内圆焊接,铜板内圆和轴

的外圆焊接;铜板1/2r处设置四个间距相等的连接点,确保每个连接点与筒体上对应的连接环距离最短且距离相等,采用软连接5将筒体的连接环3与铜板6的连接点进行焊接;

46.在钢轴11两侧分别套上铜套10,铜套10的一端与铜板6焊接,制成导电均匀的超大幅宽钢芯。

47.s3、阴极辊装配:将与钢芯具有一定过盈量的钛筒进行加热并于钢芯进行热装配,焊接支撑钢板7、钛侧板8、钛护套9;其中钛侧板8的外圆和钛筒1的内圆焊接,钛侧板8的内圆边缘和钛护套9焊接,钛护套9过盈装配在铜套10上,制成大幅宽、导电均匀的阴极辊,阴极辊的直径为2700mm~3500mm,幅宽为2000mm~2800mm。

48.下面结合具体的工艺处理过程进行说明:

49.实施例1:

50.直径2700mm,幅宽2000mm导电均匀的阴极辊制造:

51.步骤一:选取内径2683mm,壁厚60mm,高1300mm的钛环作为旋压坯料,总体压下量为36mm,设定旋压分四个道次完成:

52.步骤二:对毛坯进行第一道次旋压,压下量为10mm;

53.步骤三:对步骤二得到的工件进行第二道次旋压,压下量为9mm;将旋压变形后的工件进行退火热处理,退火温度540℃,保温41min;

54.步骤四:对步骤三得到的工件进行第三次旋压,压下量为9mm;

55.步骤五:对步骤四得到的工件进行末次旋压,压下量为8mm;将旋压变形后的工件进行退火热处理,退火温度550℃,保温24min;得到超大幅宽、尺寸精度良好的旋压钛筒1;

56.步骤六:选取铜钢复合板,铜层厚度9mm,钢层厚度25mm,长8350mm,宽1990mm;铜层与钢层为冶金结合,贴合率≥95%;将铜钢复合板卷制成外径2692mm的铜钢复合筒体(2),确保铜钢复合筒体2的圆度和直线度偏差均不超过1mm;

57.步骤七:铜钢复合筒体2中心穿钢轴11,确保钢轴11与铜钢符合筒体2完全同心;在旋压钛筒1内部距左右端面各1/3处分别设置铜制连接环3,圆周方向上一共设置四个间距相等的连接环3;在筒体长度方向1/2处设置钢支撑圈4,钢支撑圈4外圆与铜钢复合筒体2内圆焊接;

58.步骤八:在铜钢复合筒体2的两端面焊接铜板6,铜板6外圆和筒体内圆焊接,铜板内圆和轴的外圆焊接;铜板1/2r处设置四个间距相等的连接点,确保每个连接点与筒体上对应的连接环距离最短且距离相等,采用软连接5将筒体的连接环3与铜板6的连接点进行焊接;

59.步骤九:在钢轴11两侧分别套上铜套10,铜套10的一端与铜板6焊接。制成导电均匀的超大幅宽钢芯;

60.步骤十:将步骤五得到的钛筒1与步骤九得到的钢芯进行过盈装配;焊接支撑钢板7、钛侧板8、钛护套9;其中钛侧板8的外圆和钛筒1的内圆焊接,钛侧板8的内圆边缘和钛护套9焊接,钛护套9过盈装配在铜套10上,得到超大幅宽、导电均匀的阴极辊。

61.将直径2700mm、幅宽2000mm与直径2700mm、幅宽1380的阴极辊置于电解槽内进行生箔,在相同的转速下,阴极辊每转一圈,本实施例1所述幅宽2000mm的阴极辊生箔面积比相同直径、幅宽1380mm的阴极辊生产的电解铜箔多5.26m2,提高了生产效率。

62.现有技术中的导电结构通过钢轴两端的导电铜环将电流传导至钢轴的铜套上,再

从铜套将电流传导至钢芯两端面的铜板,通过两侧的铜板将电流传导至筒体到达铜钢复合板的铜层表面,然后传导至与铜层过盈贴合的钛筒表面。本方法在大铜板与铜钢复合筒体内侧增加了铜排软连接,在通过两侧铜板将电流传导至铜钢复合筒体两端的同时,又通过铜排软连接将电流传导至铜钢复合筒体的中部,从而保证了筒体表面的电流密度均匀性,进一步使过盈装配后的阴极辊钛筒表面具有均匀的电流分布。

63.阴极辊幅宽方向的导电均匀性是通过生产的电解铜箔的密度、克重均匀性来侧面体现的。如下表1所示为传统结构、直径2700mm、幅宽1380mm阴极辊和本发明所述新结构、直径2700mm、幅宽2000mm阴极辊所生产的不同厚度的电解铜箔的单位面积质量和伸长率以及抗拉强度。从表1中可以看出,新旧结构的阴极辊生产的电解铜箔的重量、伸长率和抗拉强度都符合要求,新结构阴极辊生箔的数据优于旧结构阴极辊,表明新结构的阴极辊在增大辊面幅宽的同时也确保了导电均匀性,具有良好的使用性能。

64.表1新旧结构阴极辊生产铜箔的厚度及其他质量指标

65.指标新结构大幅宽阴极辊旧结构小幅宽阴极辊电解铜箔厚度/μm99单位面积质量g/m280

±

4%80

±

5%常温伸长率%≥2.0≥2.0抗拉强度n/mm2≥200≥200电解铜箔厚度/μm1212单位面积质量g/m2107

±

4%107

±

5%常温伸长率%≥2.1≥2.1抗拉强度n/mm2≥210≥210

66.实施例2

67.直径3000mm,幅宽2500mm导电均匀阴极辊制造:

68.步骤一:选取内径2982mm,壁厚54mm,高1450mm的钛环作为旋压坯料,总体压下量28mm,设定旋压分四道次完成;

69.步骤二:对毛坯进行第一道次旋压,压下量为9mm;

70.步骤三:对步骤二得到的工件进行第二道次旋压,压下量为7mm;将旋压变形后的工件进行退火热处理,退火温度540℃,保温38min;

71.步骤四:对步骤三得到的工件进行第三次旋压,压下量为6mm;

72.步骤五:对步骤四得到的工件进行末次旋压,压下量为6mm;将旋压变形后的工件进行退火热处理,退火温度550℃,保温26min;得到超大幅宽、尺寸精度良好的旋压钛筒1;

73.步骤六:选取铜钢复合板,铜层厚度10mm,钢层厚度27mm,长9380mm,宽2490mm;铜层与钢层为冶金结合,贴合率≥95%;将铜钢复合板卷制成外径2990mm的圆筒2,确保铜钢复合筒体的圆度和直线度偏差均不超过1mm;

74.步骤七:铜钢复合筒体中心穿轴11,确保轴与筒体完全同心;在筒体内部距左右端面各1/3处分别设置铜制连接环3,圆周方向上一共设置四个间距相等的连接环;在筒体长度方向1/2处设置钢支撑圈4,钢支撑圈4外圆与铜钢复合筒体内圆焊接;

75.步骤八:在铜钢复合筒体的两端面焊接铜板6,铜板外圆和筒体内圆焊接,铜板内圆和轴的外圆焊接;铜板1/2r处设置四个间距相等的连接点,确保每个连接点与筒体上对

应的连接环距离最短且距离相等,采用软连接5将筒体的连接环与铜板的连接点进行焊接;

76.步骤九:在轴两侧分别套上铜套10,铜套的一端与铜板6焊接。制成导电均匀的超大幅宽钢芯;

77.步骤十:将步骤五得到的钛筒1与步骤九得到的钢芯进行过盈装配;焊接支撑钢板7、钛侧板8、钛护套9;其中钛侧板8的外圆和钛筒1的内圆焊接,钛侧板8的内圆边缘和钛护套9焊接,钛护套过盈装配在铜套上,得到超大幅宽、导电均匀的阴极辊。

78.实施例3

79.直径3500mm,幅宽2800mm导电均匀阴极辊制造:

80.步骤一:选取内径3482mm,壁厚54mm,高1600mm的钛环作为旋压坯料,总体压下量28mm,设定旋压分四道次完成;

81.步骤二:对毛坯进行第一道次旋压,压下量为9mm;

82.步骤三:对步骤二得到的工件进行第二道次旋压,压下量为7mm;将旋压变形后的工件进行退火热处理,退火温度540℃,保温38min;

83.步骤四:对步骤三得到的工件进行第三次旋压,压下量为6mm;

84.步骤五:对步骤四得到的工件进行末次旋压,压下量为6mm;将旋压变形后的工件进行退火热处理,退火温度550℃,保温26min;得到超大幅宽、尺寸精度良好的旋压钛筒1;

85.步骤六:选取铜钢复合板,铜层厚度11mm,钢层厚度28mm,长10965mm,宽2790mm;铜层与钢层为冶金结合,贴合率≥95%;将铜钢复合板卷制成外径3490mm的圆筒2,确保铜钢复合筒体的圆度和直线度偏差均不超过1mm;

86.步骤七:铜钢复合筒体中心穿轴11,确保轴与筒体完全同心;在筒体内部距左右端面各1/3处分别设置铜制连接环3,圆周方向上一共设置四个间距相等的连接环;在筒体长度方向1/2处设置钢支撑圈4,钢支撑圈外圆与铜钢复合筒体内圆焊接;

87.步骤八:在铜钢复合筒体的两端面焊接铜板6,铜板外圆和筒体内圆焊接,铜板内圆和轴的外圆焊接;铜板1/2r处设置四个间距相等的连接点,确保每个连接点与筒体上对应的连接环距离最短且距离相等,采用软连接5将筒体的连接环与铜板的连接点进行焊接;

88.步骤九:在轴两侧分别套上铜套10,铜套的一端与铜板6焊接。制成导电均匀的超大幅宽钢芯;

89.步骤十:将步骤五得到的钛筒1与步骤九得到的钢芯进行过盈装配;焊接支撑钢板7、钛侧板8、钛护套9;其中钛侧板8的外圆和钛筒1的内圆焊接,钛侧板8的内圆边缘和钛护套9焊接,钛护套过盈装配在铜套上,得到超大幅宽、导电均匀的阴极辊。

90.由上述三个实施例可知,用此制造方法可以得到直径2.7米以上,超大幅宽,导电均匀的阴极辊。

91.现有技术最大可做到幅宽1820mm,本技术发明可做到幅宽2700mm以上。阴极辊装配后的使用性能是通过生箔效果来体现的。铜箔的厚度、密度和克重均匀性与阴极辊的电流密度和表面平整度息息相关,采用本方法制造的阴极辊生产的铜箔十分平整,克重均匀性好,抗拉强度高,综合性能良好,可从侧面证明本方法制造的阴极辊具有较好的使用性能。

92.以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的

一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。

93.应当理解的是,本发明并不局限于上述已经描述的内容,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1