一种奥氏体不锈钢D型薄壁管材成型工艺的制作方法

一种奥氏体不锈钢d型薄壁管材成型工艺

技术领域

1.本发明属于异型管材成型技术领域,具体地,涉及一种奥氏体不锈钢d型薄壁管材成型工艺。

背景技术:

2.奥氏体不锈钢具有高的韧性和塑性、优良的耐腐蚀性、良好的冷加工性能与焊接性能,在核电设施、压力容器、食品工业、电子产品零部件上有着广泛的应用;触控笔为触摸屏的配套零件,触控笔的笔套多为异型结构,奥氏体不锈钢具有良好的韧塑性,其成为触控笔笔套优选的材料。

3.现有的触控笔笔套最多形状为d型,现有技术中,对于d型管材生产多采用直拉工艺,其在实际生产过程中存在以下问题:1.直拉成型无法连续拉伸,需要多次穿模,且设备占地大,导致生产效率难以提升;2.直拉成型需要多道次d型拉伸,在d型弧面与平面过渡区拉伸各向异性大,拉伸受力不均,易出现拉裂纹。

技术实现要素:

4.为了解决背景技术提到的技术问题,本发明提供一种奥氏体不锈钢d型薄壁管材成型工艺。

5.本发明的目的可以通过以下技术方案实现:

6.一种奥氏体不锈钢d型薄壁管材成型工艺,采用盘拉和直拉组合拉伸,具体包括如下工序:

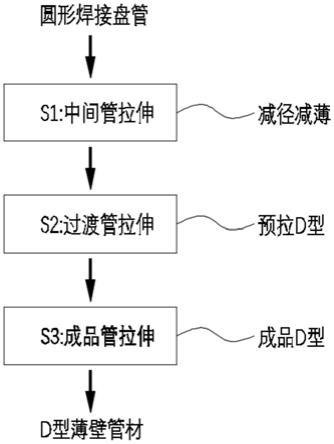

7.工序s1、中间管拉伸:取圆形焊接盘管经过拉拔模多道次拉伸,对圆形焊接盘管减径、减薄,保证圆形焊接盘管的尺寸一致性,得到中间盘管;

8.工序s2、过渡管拉伸:将中间盘管经过过渡模进行多道次拉伸,将管型预拉伸成d型,得到过渡盘管;

9.工序s3、成品管拉伸:将过渡管采用平行辊矫直并切断,得到若干过渡直管,将固定短芯头插入过渡直管的管孔中,采用直拉机进行拉伸,得到d型薄壁管材。

10.进一步地,工序s1中,每道次拉伸前均采用在线加热对管材进行固溶热处理,热处理温度为1050

±

20℃,热处理速度为4-5m/min。

11.进一步地,工序s1中,每道次拉伸截面变形量不超过12%,盘拉效率高,采用多道次小变形量拉伸,保证拉伸的精度,为后续拉伸提供基础,同时多道次拉伸有利于消除焊缝。

12.进一步地,工序s2中,每道次拉伸前均采用在线加热对管材退火热处理,热处理温度为900

±

10℃,热处理速度为12-15m/min,采用快速高温退火,消除d型拉伸产生的应力,防止产生拉裂纹,同时降低后续盘卷过程出现裂纹。

13.进一步地,工序s2中,拉伸盘卷时d型平面朝向盘卷机的盘拉卷筒,直边曲率较小,抗变形能力较弱,将其朝向盘卷中心,降低管扁风险。

14.进一步地,工序s2中,每道次使用的过渡模的限制参数有:入口锥角度α为50

°

,出口锥角度β为40

°

,压缩锥角度θ为8-10

°

,变形区长度l为8-12mm,需要说明的是,压缩锥角度θ和变形区长度l根据具体管径的应用在限制范围内适应调控,压缩锥角度θ越大截面变形量越大,成型效率越高,但出现拉裂纹的风险越高,变形区长度l越大,拉伸后回弹越小,但表面出现拉裂纹的风险越大,变形区长度l越小,表面质量相应提升。

15.进一步地,工序s2中,每道次拉伸截面变形量不超过5%。

16.进一步地,工序s1-s3中,拉伸均在室温下进行,每道次拉伸前均在管材表面涂覆润滑剂,该润滑剂包括拉拔油、液蜡、石墨粉和石油磺酸钠,先将拉拔油、石墨粉和石油磺酸钠按照用量比为100ml:5g:15ml搅拌混合均匀,之后在搅拌状态下加入液蜡调节粘度在60℃下为13

±

2mm2/s;管材的管壁较薄,必须保证在拉伸过程充分润滑,因此,在成品拉拔油中添加少量石墨粉,石墨具有良好的高温润滑性,在连续拉伸模具温度较高状态下仍能保持良好的润滑性,加入的石油磺酸钠一方面起乳化作用,另一方面增加粘度使得润滑剂可有效附着在管材表面。

17.本发明的有益效果:

18.本发明采用盘拉和直拉组合工艺,将焊接盘管先采用多道次拉伸减径减薄,使得焊接盘管具有较高的尺寸一致性,之后参照盘拉方法将管材预拉成d型,但仍满足盘卷,最后矫直切断并辅助使用芯头进行拉伸,本发明相较于现有的直拉工艺增加一道次拉伸,减少d型拉伸次数,成品表面呈哑光金属光泽,无可见裂纹,表面质量高,成品壁厚均匀;盘拉相较于直拉可连续拉伸,无需多次穿模,且拉伸设备占地小,使得本发明的成品综合产出速率为12.71m/min,相较于现有的直拉工艺生产效率提升一倍。

附图说明

19.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.图1为本发明的工艺流程图;

21.图2为本发明过渡模的结构示意图。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

23.实施例1

24.本实施例制备一种润滑剂,具体实施过程如下:

25.工序1:称取市售石墨烘干至恒重,在干式球磨机中进行充分研磨,研磨料过300目筛网进行筛分,取筛下粉料,得到石墨粉;

26.工序2:量取成品拉拔油1l、工序1制备的石墨粉50g和石油磺酸钠150ml加入高速

剪切机中,在转速为1500r/min充分搅拌15min,得到粘稠混合油液,之后降低转速为180r/min,向混合油液中加入液蜡,直至调整粘度在60℃下为13

±

2mm2/s,制成润滑剂。

27.实施例中:

28.拉拔油选用拉拔油c63-1;

29.液蜡选用300#液蜡。

30.实施例2

31.本实施例拉伸成型制成一种d型薄壁管材,选用316l奥氏体不锈钢,请参阅图1所示,具体实施过程如下:

32.工序s1、中间管拉伸:

33.1)选取316l奥氏体不锈钢圆形焊接盘管一卷,其标定尺寸为φ9.1*0.3;

34.2)采用放卷机对盘管放卷,管材穿过在线加热设备,对管材进行固溶热处理,设置热处理温度为1070℃,热处理速度为4m/min,管材热处理后空冷至室温,在管材表面采用浸润有实施例1制备的润滑剂的海绵涂抹,在管材表面均匀涂覆润滑剂,之后将管材穿过一道次拉拔模拉伸,对管材减径减薄,拉伸后的管材尺寸为φ8.3*0.265,得到一次拉伸管;

35.3)与工序2)的操作方式相同对一次拉伸管进行二道次拉伸,拉伸后的管材尺寸为φ7.45*0.25,得到二次拉伸管,其中,设置热处理温度为1050℃,热处理速度为4.5m/min;

36.4)与工序2)的操作方式相同对二次拉伸管进行三道次拉伸,拉伸后的管材尺寸为φ7.0*0.24,拉伸后采用盘卷机收卷,得到中间盘管,其中,设置热处理温度为1030℃,热处理速度为5m/min。

37.工序s2、过渡管拉伸:

38.5)将中间盘管转移至过渡拉伸区,对中间盘管放卷,管材穿过在线加热设备,对管材进行退火热处理,设置热处理温度为890℃,热处理速度为12m/min,管材热处理后空冷至室温,在管材表面采用浸润有实施例1制备的润滑剂的海绵涂抹,在管材表面均匀涂覆润滑剂,之后将管材穿过一道次过渡模拉伸,将管型拉伸成d型,拉伸后的管材尺寸为φ6.917*6.5,得到一次过渡管;

39.6)与工序5)的操作方式相同对一次过渡管采用二道次过渡模进行二道次拉伸,拉伸后的管材尺寸为φ6.78*6.37,拉伸后采用盘卷机收卷,收卷时d型平面朝向盘卷机的盘拉卷筒,得到过渡盘管,其中,设置热处理温度为910℃,热处理速度为15m/min。

40.请参阅图2所示,一道次过渡模和二道次过渡均为模口为d型的拉拔模,其入口锥角度α为50

°

,出口锥角度β为40

°

,压缩锥角度θ为8-10

°

,变形区长度l为8-12mm;压缩锥角度θ越大截面变形量越大,成型效率越高,但出现拉裂纹的风险越高,变形区长度l越大,拉伸后回弹越小,但表面出现拉裂纹的风险越大,变形区长度l越小,表面质量相应提升,本实施过程中结合实际生产经验,选取压缩锥角度θ为8

°

,变形区长度l为8mm。

41.工序s3、成品管拉伸:

42.7)将过渡盘管转移至成品加工区,对过渡盘管采用平行辊矫直,之后采用切割机定长1.6m截断,得到若干过渡直管;

43.8)将固定短芯头插入过渡直管的管孔中,采用直拉机进行拉伸,拉伸后的管材尺寸为φ6.75*6.325,得到d型薄壁管材。

44.对比例1

45.本对比例采用直拉线体进行d型薄壁管材拉伸,具体实施过程如下:

46.a)选取与实施例2相同的不锈钢圆形焊接盘管一卷,采用平行辊矫直,并按照定长50m截断,之后过加热设备,在温度为1050℃进行在线固溶热处理,热处理速度为3.5m/min,得到原料管;

47.b)原料管冷却至室温,采用与实施例1相同的方法在原料管的外壁上涂覆实施例1制备的润滑剂;

48.c)将工序b)处理后的原料管过d型拉拔模进行5道次拉伸,得到d型薄壁管材,具体拉伸工艺如下:

49.φ9.1*0.3

→

φ8.2*7.65

→

φ7.4*6.84

→

φ6.92*6.51

→

φ6.92*6.51

→

φ6.72

×

6.275

50.每道次拉伸前均进行退火热处理,热处理温度t=1050℃-n*20℃,其中,n为拉伸道次,热处理速度均设置为5m/min。

51.取实施例2和对比例1制成的成品d型薄壁管材各10件,对表面采用5%的稀硫酸进行酸洗,洗净后烘干,观察d型管弧面和弧面与平面过渡区的表面质量,具体数据如表1所示,之后采用绒布抛光机对每件工件采用相同的方法进行抛光,之后在每件工件各取两端及中部合计3个测量点,对壁厚进行测量,计算壁厚偏差量,具体数据如表2:

52.表1

[0053][0054][0055]

由表1可知,实施例2拉伸制备的d型薄壁管材弧面及过渡区均呈现哑光金属光泽,对比例1在过渡区共计观察到4处可见拉裂纹,这是由于直拉工艺中,采用多道次d型拉拔,加之过渡区拉拔时延展不均,易形成拉裂纹。

[0056]

表2

[0057]

实施例2对比例1壁厚偏差量/%1.78.2

[0058]

由表2可知,实施例2拉伸制备的d型薄壁管材壁厚均匀,偏差量为1.7%,而现有的直拉工艺的壁厚偏差量高达8.2%,本发明对现有工艺进行改进,先采用盘拉工序进行减径减薄,之后进行过渡拉伸,将管材预拉成d型,最后使用芯头辅助拉伸,减少d型模拉伸次数,降低拉伸各向异性,并且在末次拉伸使用芯头支撑,从而保证拉伸均匀度。

[0059]

采用实施例2和对比例1的方法各生产1个月,统计并核算生产效率,具体数据如表3:

[0060]

表3

[0061]

实施例2对比例1生产效率/m*min-1

12.716.25

[0062]

由表3可知,实施例2的生产工艺平均生产效率达到12.71m/min,对比例1的生产工艺平均生产效率为6.25m/min,生产效率提升一倍,这由于本发明将传统的直拉工艺改善为盘拉和直拉组合工艺,盘拉设备占地小,无需重复穿模,成型效率高,并且在过渡管拉伸时,先将管材预拉成d型,减少直拉道次,从而提高生产效率。

[0063]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0064]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1