一种新型塔架标准节的自动装配和焊接工装及其装夹方法与流程

1.本发明属于塔式起重机制造安装技术领域,尤其涉及一种新型塔架标准节的自动装配和焊接工装及其装夹方法。

背景技术:

2.在公知的技术领域,起重装备制造业的发展是国民经济发展水平和实力的体现,其应用范围涉及各个行业领域,是推动科技进步的强劲动力,特别是在一些特殊领域的应用,更是国家综合国力的重要体现。纵观世界各工业强国,无一例外都是装备制造业的强国。受益于我国国民经济的持续快速发展和国家的大力扶持,我国正由制造业大国向制造业强国挺进。在我国工业装备升级的大背景下,塔式起重机(简称“塔机”)的重要应用领域主要体现在建筑、石油、采矿等行业,这些行业都是继续发展和壮大的,塔式起重机在制造行业还会有巨大的发展机遇和市场前景。

3.塔机是目前建筑行业中使用最为广泛的起重设备,塔机塔身主要由标准节组成,标准节的焊接精度与焊接质量直接关系到塔机的安全性与稳定性,标准节的生产效率对整个塔机的生产效率也有很大的影响。另外,中国专利公开号为cn111168310a,发明创造名称为一种塔机标准节自定位旋转焊接工装,包括装夹工装架、自定位升降平台和基座;装夹工装架可旋转地安装在基座上;装夹工装架上设有数量和位置与标准节的主弦杆的数量和位置一一对应的主弦杆夹具;自定位升降平台设置在装夹工装架的下方,自定位升降平台的工作平台可上下升降;自定位升降平台的上端面上设有数量和位置与标准节的腹杆的数量和位置一一对应的腹杆定位件,腹杆定位件上设有与标准节侧面水平放置时腹杆走向相同的装夹位。但是现有的塔架标准节焊接工装还存在着不便于对标准管件进行夹持固定,焊接之前不具备对管件表面进行清理和焊接效率较低的问题。

4.由鉴于此,发明一种新型塔架标准节的自动装配和焊接工装及其装夹方法是非常必要的。

技术实现要素:

5.为了解决上述技术问题,本发明提供一种新型塔架标准节的自动装配和焊接工装及其装夹方法,以解决现有的塔架标准节焊接工装不便于对标准管件进行夹持固定,焊接之前不具备对管件表面进行清理和焊接效率较低的问题。

6.一种新型塔架标准节的自动装配和焊接工装,包括支撑底座架,右支撑板,左支撑板,底部方钢管,滑轨槽,开放式塔架标准节主弦杆夹持座组件,便于安装的工装架组件,旋转式的斜撑弦杆约束吸附板组件,标准节管材输导清理辊组件,吊挂式管材吊板组件,控制箱,吊挂钩,滚珠轴承座,驱动齿轮,驱动链条,驱动电机,机械手臂移动座,焊接机械手臂,标准节主弦杆和斜撑弦杆,所述的右支撑板螺栓连接在支撑底座架的上部右侧位置;所述的左支撑板螺栓连接在支撑底座架的上部左侧位置;所述的底部方钢管焊接在支撑底座架的下部;所述的滑轨槽开设在支撑底座架的上部前侧中间位置;所述的开放式塔架标准节

主弦杆夹持座组件安装在吊挂式管材吊板组件的内侧下部位置;所述的便于安装的工装架组件设置在两个滚珠轴承座的之间;所述的旋转式的斜撑弦杆约束吸附板组件螺栓连接在便于安装的工装架组件的下部中间位置;所述的标准节管材输导清理辊组件螺栓连接在便于安装的工装架组件的上部四角位置;所述的吊挂式管材吊板组件螺栓连接在便于安装的工装架组件的下部;所述的控制箱螺钉连接在左支撑板的前部左上侧;所述的吊挂钩分别焊接在右支撑板和左支撑板的外侧上部位置;所述的滚珠轴承座分别螺栓连接在右支撑板和左支撑板的上部中间位置;所述的驱动齿轮键连接在便于安装的工装架组件的右端;所述的驱动链条啮合连接在驱动齿轮和驱动电机输出轴的齿轮之间;所述的驱动电机螺栓连接在右支撑板的内侧;所述的机械手臂移动座滑动卡接在滑轨槽;所述的焊接机械手臂螺栓连接在机械手臂移动座的上部。

7.优选的,所述的开放式塔架标准节主弦杆夹持座组件包括固定夹持板,活动夹持板,防滑垫,第一连接耳板,夹紧液压杆和第二连接耳板,所述的活动夹持板轴接在固定夹持板的左上部;所述的防滑垫分别胶接在固定夹持板的上表面和活动夹持板的下表面;所述的第一连接耳板螺钉连接在活动夹持板的上部右侧位置;所述的夹紧液压杆的输出端轴接在第一连接耳板的后部,所述的夹紧液压杆的左端轴接在第二连接耳板的后部。

8.优选的,所述的便于安装的工装架组件包括l型固定板,安装板,连接轴,安装槽孔,横承板,固定安装框架和斜撑弦杆插孔,所述的l型固定板螺栓连接在固定安装框架的内侧四角位置;所述的连接轴分别螺栓连接在固定安装框架的左右两侧中间位置;所述的安装板横向螺栓连接在l型固定板和l型固定板之间;所述的安装槽孔分别开设在l型固定板和安装板的内部;所述的横承板横向螺钉连接在固定安装框架的内部中间位置;所述的斜撑弦杆插孔开设在横承板的内部。

9.优选的,所述的旋转式的斜撑弦杆约束吸附板组件包括旋转电机,偏向连接器,吸附液压杆,滑行片和电磁铁,所述的偏向连接器联轴器连接在旋转电机的输出轴上;所述的吸附液压杆键连接在偏向连接器的下部;所述的滑行片轴接在吸附液压杆的输出端;所述的电磁铁胶接在滑行片的内侧。

10.优选的,所述的标准节管材输导清理辊组件包括连接支板,活动轴,输导辊轮,下压挡板,清理刮毛,调节弹簧和限位螺母,所述的下压挡板通过活动轴连接在连接支板的上端;所述的活动轴贯穿下压挡板的左侧与连接支板镶嵌设置;所述的输导辊轮镶嵌在连接支板的右侧上部;所述的清理刮毛胶接在下压挡板的下部;所述的调节弹簧一端螺钉连接在下压挡板的下部左侧位置,另一端螺钉连接在连接支板的右侧上部并位于输导辊轮的上端;所述的限位螺母螺纹连接在输导辊轮的顶端。

11.优选的,所述的吊挂式管材吊板组件包括吊板架体,安装通孔,u型托座,顶紧螺杆,调节手轮和缓冲垫,所述的安装通孔开设在吊板架体的上部;所述的u型托座螺栓连接在吊板架体的前部;所述的顶紧螺杆螺纹连接在u型托座的外壁上侧;所述的调节手轮螺栓连接在顶紧螺杆的外侧顶端;所述的缓冲垫螺钉连接在顶紧螺杆的内侧顶端。

12.优选的,所述的滑行片具体采用半圆形的铁管片。

13.优选的,所述的标准节主弦杆卡接在u型托座内或者卡接在固定夹持板和活动夹持板之间。

14.优选的,所述的斜撑弦杆贯穿斜撑弦杆插孔滑动卡接在滑行片的下部并与电磁铁

相吸附设置。

15.优选的,所述的连接轴贯穿滚珠轴承座的内圈并与其过盈连接设置。

16.优选的,所述的固定夹持板和第二连接耳板分别与吊板架体螺钉连接设置。

17.优选的,所述的旋转电机螺栓连接在横承板的下部中间位置。

18.优选的,所述的连接支板具体采用l型支板并与固定安装框架相螺栓连接设置。

19.优选的,所述的吊板架体与固定安装框架的下部相螺栓连接设置。

20.优选的,所述的驱动电机,机械手臂移动座,焊接机械手臂,旋转电机,吸附液压杆和夹紧液压杆分别电性连接控制箱;所述的驱动电机,机械手臂移动座,焊接机械手臂,旋转电机,吸附液压杆,夹紧液压杆和控制箱分别采用本机械领域内常见的设备,可进行自由选择搭配适用,不在此一一赘述。

21.此外,本发明还提供了一种新型塔架标准节的自动装配和焊接工装的装夹方法,具体包括以下步骤:

22.步骤一:固定安装框架的调整;

23.步骤二:夹持焊接工装的组合;

24.步骤三:标准节主弦杆的装夹;

25.步骤四:斜撑弦杆的装夹;

26.步骤五:斜撑弦杆与标准节主弦杆的定位贴合;

27.步骤六:塔架标准节的焊接操作;

28.步骤七:塔架标准节的翻转焊接操作;

29.步骤八:塔架标准节成品的卸货。

30.优选的,在步骤一中,根据所要焊接组装的塔架标准节的不同,调节l型固定板,安装板的位置。

31.优选的,在步骤二中,将开放式塔架标准节主弦杆夹持座组件,旋转式的斜撑弦杆约束吸附板组件,标准节管材输导清理辊组件和吊挂式管材吊板组件与便于安装的工装架组件进行安装固定。

32.优选的,在步骤三中,将需要焊接夹持的标准节主弦杆横向卡接在固定夹持板的上部,并控制夹紧液压杆向下伸缩,从而将活动夹持板夹住标准节主弦杆,在防滑垫的作用下,起到防滑加固的作用。

33.优选的,在步骤三中,另外将需要焊接夹持的标准节主弦杆横向卡接在u型托座内,并顺时针转动调节手轮使得顶紧螺杆带动缓冲垫顶紧在标准节主弦杆的一侧,保持稳定。

34.优选的,在步骤四中,将需要焊接拼装的斜撑弦杆贯穿斜撑弦杆插孔,帖附在滑行片的内侧,并控制电磁铁将其吸附固定约束设置。

35.优选的,在步骤三和步骤四中,将标准节主弦杆或者斜撑弦杆贯穿输导辊轮和下压挡板的之间位置进行输送,在清理刮毛的作用下对其表面附着的杂物进行清理,增加焊接的准确性,保障焊接质量。

36.优选的,在步骤五中,通过控制箱控制旋转电机的旋转,从而带动吸附液压杆以及斜撑弦杆进行转动,从而贴合在两个标准节主弦杆的之间合适位置。

37.优选的,在步骤五中,通过控制箱控制吸附液压杆的伸缩进行位置的移动和调节,

增加使用范围。

38.优选的,在步骤六中,通过控制箱控制机械手臂移动座和焊接机械手臂的移动和工作,对标准节主弦杆和斜撑弦杆的相交处进行焊接操作即可。

39.优选的,在步骤七中,通过控制箱控制驱动电机的工作,在驱动链条的作用下,对固定安装框架进行翻转,从而对另一侧标准节主弦杆和斜撑弦杆的相交处进行焊接操作。

40.优选的,在步骤八中,对标准节主弦杆顶端的装夹机构进行松解操作即可将成品的塔架标准节进行放下,从而完成焊接加工操作。

41.与现有技术相比,本发明的有益效果为:

42.1、本发明所述的固定夹持板,活动夹持板,防滑垫,第一连接耳板,夹紧液压杆和第二连接耳板的设置,有利于对标准节主弦杆进行夹持固定,并在活动夹持板的作用下,能够满足不同直径的管材的夹持需要。

43.2、本发明所述的l型固定板,安装板,连接轴,安装槽孔,横承板,固定安装框架和斜撑弦杆插孔的设置,有利于根据所要焊接组装的塔架标准节的不同,调节l型固定板和安装板的位置。

44.3、本发明所述的旋转电机,偏向连接器,吸附液压杆,滑行片和电磁铁的设置,有利于通过控制箱控制旋转电机的旋转,从而带动吸附液压杆以及斜撑弦杆进行转动,从而贴合在两个标准节主弦杆的之间合适位置。

45.4、本发明所述的活动轴,输导辊轮,下压挡板,清理刮毛和调节弹簧的设置,有利于在清理刮毛的作用下对其表面附着的杂物进行清理,增加焊接的准确性,保障焊接质量。

46.5、本发明所述的安装通孔,u型托座,顶紧螺杆,调节手轮和缓冲垫的设置,有利于起到辅助夹持的作用。

47.6、本发明所述的滚珠轴承座,连接轴,驱动齿轮,驱动电机和驱动链条的设置,有利于在驱动链条的作用下,对固定安装框架进行翻转,从而对另一侧标准节主弦杆和斜撑弦杆的相交处进行焊接操作。

附图说明

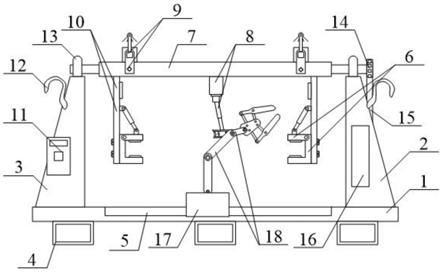

48.图1是本发明的结构示意图。

49.图2是本发明的应用状态局部的结构示意图。

50.图3是本发明的开放式塔架标准节主弦杆夹持座组件的结构示意图。

51.图4是本发明的便于安装的工装架组件的结构示意图。

52.图5是本发明的旋转式的斜撑弦杆约束吸附板组件的结构示意图。

53.图6是本发明的标准节管材输导清理辊组件的结构示意图。

54.图7是本发明的吊挂式管材吊板组件的结构示意图。

55.图8是本发明的电气接线示意图。

56.图9是本发明的一种新型塔架标准节的自动装配和焊接工装的装夹方法框架图。

57.图中:

58.1、支撑底座架;2、右支撑板;3、左支撑板;4、底部方钢管;5、滑轨槽;6、开放式塔架标准节主弦杆夹持座组件;61、固定夹持板;62、活动夹持板;63、防滑垫;64、第一连接耳板;65、夹紧液压杆;66、第二连接耳板;7、便于安装的工装架组件;71、l型固定板;72、安装板;

73、连接轴;74、安装槽孔;75、横承板;76、固定安装框架;77、斜撑弦杆插孔;8、旋转式的斜撑弦杆约束吸附板组件;81、旋转电机;82、偏向连接器;83、吸附液压杆;84、滑行片;85、电磁铁;9、标准节管材输导清理辊组件;91、连接支板;92、活动轴;93、输导辊轮;94、下压挡板;95、清理刮毛;96、调节弹簧;97、限位螺母;10、吊挂式管材吊板组件;101、吊板架体;102、安装通孔;103、u型托座;104、顶紧螺杆;105、调节手轮;106、缓冲垫;11、控制箱;12、吊挂钩;13、滚珠轴承座;14、驱动齿轮;15、驱动链条;16、驱动电机;17、机械手臂移动座;18、焊接机械手臂;19、标准节主弦杆;20、斜撑弦杆。

具体实施方式

59.以下结合附图对本发明做进一步描述:

60.实施例:

61.如附图1至附图2所示,本发明提供一种新型塔架标准节的自动装配和焊接工装,包括支撑底座架1,右支撑板2,左支撑板3,底部方钢管4,滑轨槽5,开放式塔架标准节主弦杆夹持座组件6,便于安装的工装架组件7,旋转式的斜撑弦杆约束吸附板组件8,标准节管材输导清理辊组件9,吊挂式管材吊板组件10,控制箱11,吊挂钩12,滚珠轴承座13,驱动齿轮14,驱动链条15,驱动电机16,机械手臂移动座17,焊接机械手臂18,标准节主弦杆19和斜撑弦杆20,所述的右支撑板2螺栓连接在支撑底座架1的上部右侧位置;所述的左支撑板3螺栓连接在支撑底座架1的上部左侧位置;所述的底部方钢管4焊接在支撑底座架1的下部;所述的滑轨槽5开设在支撑底座架1的上部前侧中间位置;所述的开放式塔架标准节主弦杆夹持座组件6安装在吊挂式管材吊板组件10的内侧下部位置;所述的便于安装的工装架组件7设置在两个滚珠轴承座13的之间;所述的旋转式的斜撑弦杆约束吸附板组件8螺栓连接在便于安装的工装架组件7的下部中间位置;所述的标准节管材输导清理辊组件9螺栓连接在便于安装的工装架组件7的上部四角位置;所述的吊挂式管材吊板组件10螺栓连接在便于安装的工装架组件7的下部;所述的控制箱11螺钉连接在左支撑板3的前部左上侧;所述的吊挂钩12分别焊接在右支撑板2和左支撑板3的外侧上部位置;所述的滚珠轴承座13分别螺栓连接在右支撑板2和左支撑板3的上部中间位置;所述的驱动齿轮14键连接在便于安装的工装架组件7的右端;所述的驱动链条15啮合连接在驱动齿轮14和驱动电机16输出轴的齿轮之间;所述的驱动电机16螺栓连接在右支撑板2的内侧;所述的机械手臂移动座17滑动卡接在滑轨槽5;所述的焊接机械手臂18螺栓连接在机械手臂移动座17的上部。

62.如附图3所示,上述实施方案中,具体的,所述的开放式塔架标准节主弦杆夹持座组件6包括固定夹持板61,活动夹持板62,防滑垫63,第一连接耳板64,夹紧液压杆65和第二连接耳板66,所述的活动夹持板62轴接在固定夹持板61的左上部;所述的防滑垫63分别胶接在固定夹持板61的上表面和活动夹持板62的下表面;所述的第一连接耳板64螺钉连接在活动夹持板62的上部右侧位置;所述的夹紧液压杆65的输出端轴接在第一连接耳板64的后部,所述的夹紧液压杆65的左端轴接在第二连接耳板66的后部。

63.如附图4所示,上述实施方案中,具体的,所述的便于安装的工装架组件7包括l型固定板71,安装板72,连接轴73,安装槽孔74,横承板75,固定安装框架76和斜撑弦杆插孔77,所述的l型固定板71螺栓连接在固定安装框架76的内侧四角位置;所述的连接轴73分别螺栓连接在固定安装框架76的左右两侧中间位置;所述的安装板72横向螺栓连接在l型固

定板71和l型固定板71之间;所述的安装槽孔74分别开设在l型固定板71和安装板72的内部;所述的横承板75横向螺钉连接在固定安装框架76的内部中间位置;所述的斜撑弦杆插孔77开设在横承板75的内部。

64.如附图5所示,上述实施方案中,具体的,所述的旋转式的斜撑弦杆约束吸附板组件8包括旋转电机81,偏向连接器82,吸附液压杆83,滑行片84和电磁铁85,所述的偏向连接器82联轴器连接在旋转电机81的输出轴上;所述的吸附液压杆83键连接在偏向连接器82的下部;所述的滑行片84轴接在吸附液压杆83的输出端;所述的电磁铁85胶接在滑行片84的内侧。

65.如附图6所示,上述实施方案中,具体的,所述的标准节管材输导清理辊组件9包括连接支板91,活动轴92,输导辊轮93,下压挡板94,清理刮毛95,调节弹簧96和限位螺母97,所述的下压挡板94通过活动轴92连接在连接支板91的上端;所述的活动轴92贯穿下压挡板94的左侧与连接支板91镶嵌设置;所述的输导辊轮93镶嵌在连接支板91的右侧上部;所述的清理刮毛95胶接在下压挡板94的下部;所述的调节弹簧96一端螺钉连接在下压挡板94的下部左侧位置,另一端螺钉连接在连接支板91的右侧上部并位于输导辊轮93的上端;所述的限位螺母97螺纹连接在输导辊轮93的顶端。

66.如附图7所示,上述实施方案中,具体的,所述的吊挂式管材吊板组件10包括吊板架体101,安装通孔102,u型托座103,顶紧螺杆104,调节手轮105和缓冲垫106,所述的安装通孔102开设在吊板架体101的上部;所述的u型托座103螺栓连接在吊板架体101的前部;所述的顶紧螺杆104螺纹连接在u型托座103的外壁上侧;所述的调节手轮105螺栓连接在顶紧螺杆104的外侧顶端;所述的缓冲垫106螺钉连接在顶紧螺杆104的内侧顶端。

67.上述实施方案中,具体的,所述的滑行片84具体采用半圆形的铁管片。

68.上述实施方案中,具体的,所述的标准节主弦杆19卡接在u型托座103内或者卡接在固定夹持板61和活动夹持板62之间。

69.上述实施方案中,具体的,所述的斜撑弦杆20贯穿斜撑弦杆插孔77滑动卡接在滑行片84的下部并与电磁铁85相吸附设置;所述的连接轴73贯穿滚珠轴承座13的内圈并与其过盈连接设置;所述的固定夹持板61和第二连接耳板66分别与吊板架体101螺钉连接设置。

70.上述实施方案中,具体的,所述的旋转电机81螺栓连接在横承板75的下部中间位置;所述的连接支板91具体采用l型支板并与固定安装框架76相螺栓连接设置;所述的吊板架体101与固定安装框架76的下部相螺栓连接设置。

71.上述实施方案中,具体的,所述的驱动电机16,机械手臂移动座17,焊接机械手臂18,旋转电机81,吸附液压杆83和夹紧液压杆65分别电性连接控制箱11;所述的驱动电机16,机械手臂移动座17,焊接机械手臂18,旋转电机81,吸附液压杆83,夹紧液压杆65和控制箱11分别采用本机械领域内常见的设备,可进行自由选择搭配适用,不在此一一赘述。

72.如附图9所示,此外,本发明还提供了一种新型塔架标准节的自动装配和焊接工装的装夹方法,具体包括以下步骤:

73.步骤一:固定安装框架的调整;

74.步骤二:夹持焊接工装的组合;

75.步骤三:标准节主弦杆的装夹;

76.步骤四:斜撑弦杆的装夹;

77.步骤五:斜撑弦杆与标准节主弦杆的定位贴合;

78.步骤六:塔架标准节的焊接操作;

79.步骤七:塔架标准节的翻转焊接操作;

80.步骤八:塔架标准节成品的卸货。

81.上述实施方案中,具体的,在步骤一中,根据所要焊接组装的塔架标准节的不同,调节l型固定板71,安装板72的位置。

82.上述实施方案中,具体的,在步骤二中,将开放式塔架标准节主弦杆夹持座组件6,旋转式的斜撑弦杆约束吸附板组件8,标准节管材输导清理辊组件9和吊挂式管材吊板组件10与便于安装的工装架组件7进行安装固定。

83.上述实施方案中,具体的,在步骤三中,将需要焊接夹持的标准节主弦杆19横向卡接在固定夹持板61的上部,并控制夹紧液压杆65向下伸缩,从而将活动夹持板62夹住标准节主弦杆19,在防滑垫63的作用下,起到防滑加固的作用。

84.上述实施方案中,具体的,在步骤三中,另外将需要焊接夹持的标准节主弦杆19横向卡接在u型托座103内,并顺时针转动调节手轮105使得顶紧螺杆104带动缓冲垫106顶紧在标准节主弦杆19的一侧,保持稳定。

85.上述实施方案中,具体的,在步骤四中,将需要焊接拼装的斜撑弦杆20贯穿斜撑弦杆插孔77,帖附在滑行片84的内侧,并控制电磁铁85将其吸附固定约束设置。

86.上述实施方案中,具体的,在步骤三和步骤四中,将标准节主弦杆19或者斜撑弦杆20贯穿输导辊轮93和下压挡板94的之间位置进行输送,在清理刮毛95的作用下对其表面附着的杂物进行清理,增加焊接的准确性,保障焊接质量。

87.上述实施方案中,具体的,在步骤五中,通过控制箱11控制旋转电机81的旋转,从而带动吸附液压杆83以及斜撑弦杆20进行转动,从而贴合在两个标准节主弦杆19的之间合适位置。

88.上述实施方案中,具体的,在步骤五中,通过控制箱11控制吸附液压杆83的伸缩进行位置的移动和调节,增加使用范围。

89.上述实施方案中,具体的,在步骤六中,通过控制箱11控制机械手臂移动座17和焊接机械手臂18的移动和工作,对标准节主弦杆19和斜撑弦杆20的相交处进行焊接操作即可。

90.上述实施方案中,具体的,在步骤七中,通过控制箱11控制驱动电机16的工作,在驱动链条15的作用下,对固定安装框架76进行翻转,从而对另一侧标准节主弦杆19和斜撑弦杆20的相交处进行焊接操作。

91.上述实施方案中,具体的,在步骤八中,对标准节主弦杆19顶端的装夹机构进行松解操作即可将成品的塔架标准节进行放下,从而完成焊接加工操作。

92.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

93.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1