一种钛/铝/镁复合板的制备方法与流程

1.本发明属于爆炸焊接技术领域,具体涉及一种钛/铝/镁复合板的制备方法。

背景技术:

2.性能差异较大的金属板材制备复合板时常用爆炸焊接法,利用炸药爆炸时产生的冲击力在极短时间内作用在飞板上,使飞板与基板发生高速、倾斜碰撞,形成板材的多层复合。在炸药碰撞界面处由于高压、高温,产生塑性流动与高速射流,冲刷掉界面氧化膜及板材表面污染物,为形成良好的层间焊接效果提供有利条件。

3.镁合金具有轻质、强度高等特点,但是其耐蚀性能差,影响了其应用范围,通过将钛合金、铝合金与镁合金制备成层状复合材料,使得该层状复合材料具有轻质、高强、耐腐蚀等优点,提高镁合金的应用范围。专利cn104014589a提供了一种将钛合金、铝合金、镁合金三层板材制备成复合板材的方法,该方法通过铆钉固定各层板材,然后在400℃的电炉中保温不同时间,随后进行热轧,最终得到钛/铝/镁复合板的方法,该方法的生产周期长,工艺复杂,复合后结合强度低。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种钛/铝/镁复合板的制备方法。该方法采用爆炸焊接方法制备钛/铝/镁复合板,使得各板材的层间界面处形成良好的结合,在极短的时间内制备得到钛/铝/镁复合板,从而控制镁合金板材的结合界面处不易形成氧化物,提高了钛/铝/镁复合板的力学性能。

5.为解决上述技术问题,本发明采用的技术方案为:一种钛/铝/镁复合板的制备方法,其特征在于,该方法以钛合金板材、铝合金板材为飞板,以镁合金板材为基板,将铝合金板材和钛合金板材打磨后依次叠放至打磨后的镁合金板材上,并在镁合金板材、铝合金板材和钛合金板材中的相邻板材之间放置铝制支撑物,然后在背向基板的钛合金板材表面包覆塑料薄膜,在塑料薄膜上铺设炸药,并在炸药中安放雷管,再点燃雷管引爆炸药进行爆炸焊接,得到钛/铝/镁复合板;所述炸药的铺设厚度为10mm~35mm,炸药的爆速为1800m/s~2800m/s。

6.针对镁合金板材不耐腐蚀、极易氧化的缺点,本发明将各板材打磨后去除表面油污和氧化膜,裸漏出干净原始表面,防止在后续爆炸复合时因油污等杂质影响结合强度,然后按照镁合金板材、铝合金板材、钛合金板材的顺序叠放,并在相邻板材之间放置铝制支撑物,使得相邻板材之间保持间距,从而在保证钛合金板材在爆炸焊接过程中具有一定的加速距离,与镁合金板材基板发生高速、倾斜碰撞,在各板材的层间界面处形成良好的结合,在极短的时间内制备得到钛/铝/镁复合板,从而控制镁合金板材的结合界面处不易形成氧化物,提高了钛/铝/镁复合板的力学性能;同时,本发明通过在背向基板的钛合金板材表面包覆塑料薄膜,避免了其表面铺设的炸药进行爆炸焊接对钛合金板材表面造成烧蚀,进一步改善了钛/铝/镁复合板的质量。

7.上述的一种钛/铝/镁复合板的制备方法,其特征在于,所述钛合金板材的厚度为1mm~5mm,镁合金板材的厚度不小于4mm。本发明通过对钛合金板材的厚度和镁合金板材的厚度进行控制,避免了钛合金板材厚度过大导致爆炸焊接所需炸药量增加、进而爆炸焊接产生的冲击力过大导致镁合金板材发生破碎,保证了爆炸焊接的顺利进行,提高了基板与飞板的结合强度,进一步改善了钛/铝/镁复合板的质量。

8.上述的一种钛/铝/镁复合板的制备方法,其特征在于,所述钛合金板材的端部设置有起爆点。

9.上述的一种钛/铝/镁复合板的制备方法,其特征在于,所述铝合金板材和镁合金板材的长度和宽度相同,所述钛合金板材的长度和宽度均比铝合金板材、镁合金板材大40mm。本发明通过对各板材的尺寸进行上述限定,减少了爆炸焊接过程中的边界效应,使得各板材之间形成良好的结合。

10.上述的一种钛/铝/镁复合板的制备方法,其特征在于,所述炸药为粉状乳化炸药,且粉状乳化炸药中含有质量分数为10%~15%的木屑和20%~30%的沙砾。本发明通过对炸药的成分进行限定,以调控炸药爆速,进而控制爆炸焊接过程中钛合金板材对镁合金板材的碰撞作用,使得各板材之间形成良好结合。

11.本发明与现有技术相比具有以下优点:

12.1、本发明采用爆炸焊接方法制备钛/铝/镁复合板,使得各板材的层间界面处形成良好的结合,在极短的时间内制备得到钛/铝/镁复合板,从而控制镁合金板材的结合界面处不易形成氧化物,提高了钛/铝/镁复合板的力学性能。

13.2、本发明的制备方法相比现有技术中的轧制方法具有更短的生产周期,且工艺简单,容易实现。

14.3、本发明制备的钛/铝/镁复合板的剪切强度提高至100mpa以上,且各板材之间均形成复合金属化合物层,从而具有更好的结合强度,结合强度达到60mpa以上,且界面处未出现裂纹及孔洞。

15.4、本发明采用爆炸焊接法制备钛铝镁三层复合板,通过加入铝合金板作为过渡层,消除钛镁界面产生的化合物,并形成三明治层状结构,且钛铝界面与铝镁界面均形成规律的波状结构,其界面结合强度相比较于钛镁复合板提高约70%。

16.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

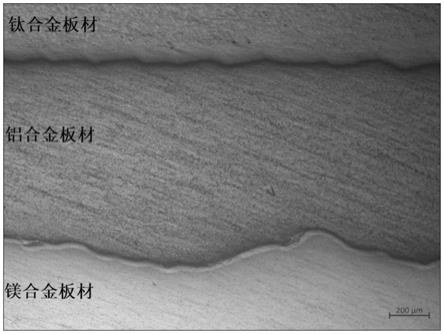

17.图1为本发明实施例1制备的钛/铝/镁复合板的界面区域微观形貌图。

具体实施方式

18.实施例1

19.本实施例的制备方法以2mm

×

340mm

×

540mm(厚度

×

宽度

×

长度)的钛合金板材、1mm

×

300mm

×

500mm(厚度

×

宽度

×

长度)的铝合金板材为飞板,以6mm

×

300mm

×

500mm(厚度

×

宽度

×

长度)的镁合金板材为基板,先将各板材表面均进行打磨处理去除氧化膜,将镁合金板材放置在平整的炮台上完整贴合,将铝合金板材和钛合金板材依次叠放至镁合金板材上,并在镁合金板材、铝合金板材和钛合金板材中的相邻板材之间放置高度为4mm的铝制

支撑物,然后在背向基板的钛合金板材表面包覆塑料薄膜,在塑料薄膜上铺设含有质量分数为10%的木屑和20%的沙砾的粉状乳化炸药,且粉状乳化炸药的铺设厚度为20mm,在钛合金板材端部的粉状乳化炸药中安放雷管设置起爆点,再点燃雷管引爆粉状乳化炸药进行爆炸焊接,粉状乳化炸药的爆速为2400m/s,得到钛/铝/镁复合板。

20.经检测,本实施例制备的钛/铝/镁复合板中钛合金板材与铝合金板材的界面结合强度为139mpa,铝合金板材与镁合金板材的界面结合强度为121mpa。

21.图1为本实施例制备的钛/铝/镁复合板的界面区域微观形貌图,从图1可知,该钛/铝/镁复合板中的钛合金板材、铝合金板材、镁合金板材之间均形成良好结合,且各板材之间的界面处均没有裂纹或孔洞。

22.实施例2

23.本实施例的制备方法以1mm

×

340mm

×

540mm(厚度

×

宽度

×

长度)的钛合金板材、1mm

×

300mm

×

500mm的铝合金板材为飞板,以10mm

×

300mm

×

500mm(厚度

×

宽度

×

长度)的镁合金板材为基板,先将各板材表面均进行打磨处理去除氧化膜,将镁合金板材放置在平整的炮台上完整贴合,将铝合金板材和钛合金板材依次叠放至镁合金板材上,并在镁合金板材、铝合金板材和钛合金板材中的相邻板材之间放置高度为2mm的铝制支撑物,然后在背向基板的钛合金板材表面包覆塑料薄膜,在塑料薄膜上铺设含有质量分数为10%的木屑和20%的沙砾的粉状乳化炸药,且粉状乳化炸药的铺设厚度为35mm,在钛合金板材端部的粉状乳化炸药中安放雷管设置起爆点,再点燃雷管引爆粉状乳化炸药进行爆炸焊接,粉状乳化炸药的爆速为2800m/s,得到钛/铝/镁复合板。

24.经检测,本实施例制备的钛/铝/镁复合板中钛合金板材与铝合金板材的界面结合强度为110mpa,铝合金板材与镁合金板材的界面结合强度为97mpa。

25.实施例3

26.本实施例的制备方法以5mm

×

340mm

×

540mm(厚度

×

宽度

×

长度)的钛合金板材、1mm

×

300mm

×

500mm(厚度

×

宽度

×

长度)的铝合金板材为飞板,以8mm

×

300mm

×

500mm(厚度

×

宽度

×

长度)的镁合金板材为基板,先将各板材表面均进行打磨处理去除氧化膜,将镁合金板材放置在平整的炮台上完整贴合,将铝合金板材和钛合金板材依次叠放至镁合金板材上,并在镁合金板材、铝合金板材和钛合金板材中的相邻板材之间放置高度为4mm的铝制支撑物,然后在背向基板的钛合金板材表面包覆塑料薄膜,在塑料薄膜上铺设含有质量分数为10%的木屑和20%的沙砾的粉状乳化炸药,且粉状乳化炸药的铺设厚度为10mm,在钛合金板材端部的粉状乳化炸药中安放雷管设置起爆点,再点燃雷管引爆粉状乳化炸药进行爆炸焊接,粉状乳化炸药的爆速为2400m/s,得到钛/铝/镁复合板。

27.经检测,本实施例制备的钛/铝/镁复合板中钛合金板材与铝合金板材的界面结合强度为121mpa,铝合金板材与镁合金板材的界面结合强度为107mpa。

28.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1