一种智能型材辊压流水线的制作方法

1.本发明属于型材加工技术领域,具体为一种智能型材辊压流水线。

背景技术:

2.型材是指金属经过塑性加工成形、具有一定断面形状和尺寸的实心直条。目前各行各业的生产中均需要使用到大量的金属型材,例如横截面呈“匚”字形的槽型材(如图1所示)和横截面呈“c”字形的c型材(如图2所示)等,且实际使用的型材上往往还需要具备孔洞、豁口等特征。

3.现有技术中,型材的加工一般是将一整卷的金属带卷通过开卷、矫正、切边、成型、焊接、冲孔、裁断等数道工序结合完成的。例如公开号为cn111037638a 的中国专利申请文献公开了一种型材辊压自动生产流水线,包括沿金属带输送方向依次设置的放卷机构、前处理系统、后处理系统和切断机构,切断机构上设置有与前处理系统、后处理系统和切断机构控制连接的控制系统,还包括设置于前处理系统和后处理系统之间的侧冲裁机构,侧冲裁机构用于对金属带的侧边进行冲裁以在金属带的其中一道侧边或两道侧边形成一道豁口,豁口靠近金属带中心线的一侧与金属带中心线之间的间距小于金属带侧面辊压成型的折弯线与金属带中心线的最小间距,切断机构的切断位置与金属带的豁口位置相对应。

4.但是前述公开文献等现有技术中,对金属带进行冲裁的冲裁机构的结构均是在生产线设计时就确定的,这就导致每条生产线实际只能加工一种结构的型材,能够生产的型材产品型号单一,适用范围较窄;当需要拓展产品种类,生产其他型号的型材时,必须另建生产线,投入的成本较高。因此,为了,非常有必要对现有的型材辊压生产线进行改进和优化。

技术实现要素:

5.本发明的目的是针对现有技术的缺点,采用更换冲裁下模和与之匹配的冲裁上模的方式,设计了一种智能型材辊压流水线,解决了目前型材辊压流水线的适用范围局限,能够生产的型材产品单一,生产成本高的问题。

6.为了解决上述技术问题,本发明采取的技术方案为:

7.一种智能型材辊压流水线,包括控制系统和沿金属带输送方向依次设置的放卷机构、矫直机构、冲裁系统、辊压成型机构和切断机构,所述放卷机构、矫直机构、冲裁系统、辊压成型机构和切断机构均通过所述控制系统连接控制,所述冲裁系统包括两个平行设置的支撑座、设置在所述支撑座上的下模安装梁、安装在两条所述下模安装梁上的冲裁下模,以及置于所述冲裁下模上方的冲裁驱动机构,所述冲裁驱动机构的输出端连接有与所述冲裁下模匹配的冲裁上模,所述冲裁驱动机构与所述控制系统连接,所述控制系统根据系统信号自动控制冲裁驱动机构上下动作,所述冲裁驱动机构向下动作时驱动所述冲裁上模向下与所述冲裁下模合模对金属带进行冲裁,所述冲裁驱动机构向上动作时驱动所述冲裁上模向上与所述冲裁下模分离。

8.进一步的,所述冲裁驱动机构包括油缸和用于驱动所述油缸的液压系统,所述液压系统与所述控制系统相连,所述冲裁上模安装在所述油缸的缸杆下端。

9.进一步的,所述冲裁系统靠近所述矫直机构的一端设置有导向装置和计长装置,所述计长装置与所述控制系统连接,所述控制系统根据所述计长装置检测到的金属带长度信号控制所述冲裁驱动机构动作。

10.进一步的,所述计长装置包括与所述金属带接触的标准计数轮、将标准计数轮的输入信号进行处理的滤波整形电路、用来检测输入信号的检测电路、根据输入信号进行计数和计长的运算电路,所述运算电路的信号输出端与所述控制系统连接。

11.进一步的,所述冲裁下模上设有沿金属带输送方向的导向槽,所述导向槽的宽度与金属带的宽度对应设置。

12.进一步的,所述冲裁下模下方设有余料收集箱,所述余料收集箱置于两个所述支撑座之间。

13.进一步的,所述余料收集箱底部四角设置有脚轮,所述脚轮上设置有脚轮刹车。

14.进一步的,所述矫直机构包括若干个呈上下两排错落安装的矫直辊,上排的所述矫直辊辊面最低处与下排的所述矫直辊辊面最高处之间的距离小于或等于金属带的厚度。

15.进一步的,所述矫直辊两端设有直径大于矫直辊辊体直径的限位部,每一所述矫直辊两端的限位部内侧之间的距离大于所述金属带的宽度0-5mm。

16.进一步的,所述限位部的直径大于所述矫直辊辊体直径1-10mm。

17.与现有技术相比,本发明的有益效果为:

18.1、通过设置冲裁下模和冲裁上模,将冲裁下模安装在下模安装梁上,冲裁上模安装在冲裁驱动机构的输出端,冲裁下模和冲裁上模可以便捷的安装和拆卸,从而方便在需要加工不同型号种类的型材时,通过更换冲裁下模和与之匹配的冲裁上模来实现不同型号种类型材的生产,扩展了型材辊压流水线的适用范围,能够生产的型材产品更加丰富,极大的降低了多型号多种类型材加工的成本。

19.2、油缸可设置多个,均衡的连接冲裁上模,避免冲裁时出现冲裁上模偏斜或压力不均。通过油缸和液压系统作为冲裁驱动机构,结构简单,压力有保障,可以有效的保证冲裁效果。

20.3、本发明中的计长装置与控制系统连接,用于实时检测金属带的长度,并将长度信号输出给控制系统,控制系统根据计长装置检测到的金属带长度信号控制冲裁驱动机构和切断机构动作,只需在控制系统内设置好参数,即可实现自动冲裁和后续的自动切断。

附图说明

21.图1是槽型材的示意图;

22.图2是c型材的示意图;

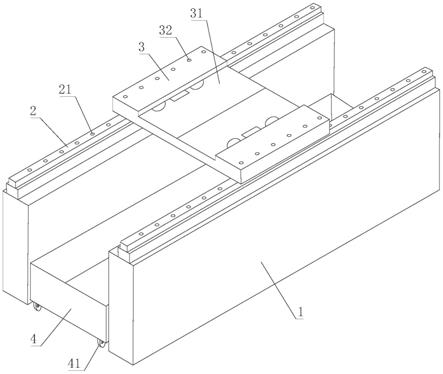

23.图3是本发明一个实施例中冲裁下模的安装结构示意图;

24.图4是本发明一个实施例中冲裁下模的俯视结构示意图。

[0025][0026]

具体实施方式

[0027]

参照图3-4,一种智能型材辊压流水线,包括控制系统和沿金属带输送方向依次设置的放卷机构、矫直机构、冲裁系统、辊压成型机构和切断机构,所述放卷机构、矫直机构、冲裁系统、辊压成型机构和切断机构均通过所述控制系统连接控制,作业时,金属卷材经过放卷机构释放,经过矫直机构调整为平直的金属带,再通过冲裁系统间隙性的将金属带冲裁出需要的形状,然后荣光辊压成型机构辊压成所需的型材,最后通过切断机构按照所需的长度切成一段一段的型材。

[0028]

在本实施例中,冲裁系统包括两个平行设置的支撑座1、设置在支撑座1上的下模安装梁2、安装在两条下模安装梁2上的冲裁下模3,以及置于冲裁下模3 上方的冲裁驱动机构,冲裁驱动机构的输出端连接有与冲裁下模3匹配的冲裁上模,冲裁驱动机构与控制系统连接,控制系统根据系统信号自动控制冲裁驱动机构上下动作,冲裁驱动机构向下动作时驱动冲裁上模向下与冲裁下模3合模对金属带进行冲裁,冲裁驱动机构向上动作时驱动冲裁上模向上与冲裁下模3分离。具体的,安装梁2上等距设置若干螺纹孔21,冲裁下模3上设置于螺纹孔对应的通孔32,即可通过螺栓穿过通孔于螺纹孔适配,将冲裁下模3固定在安装梁 2上。生产时,当控制系统智能获取冲裁信号时,控制冲裁驱动机构驱动冲裁上模向下动作,冲裁上模下行与冲裁下模3配合,完成对经过的金属带的冲裁,冲裁下的余料通过冲裁下模3上的模具孔洞掉落到下方,冲裁完毕后,控制系统自动控制冲裁驱动机构驱动冲裁上模向上复位,等待下一次冲裁信号。

[0029]

通过设置冲裁下模3和冲裁上模,将冲裁下模3安装在下模安装梁2上,冲裁上模安装在冲裁驱动机构的输出端,冲裁下模3和冲裁上模可以便捷的安装和拆卸,从而方便在需要加工不同型号种类的型材时,通过更换冲裁下模3和与之匹配的冲裁上模来实现不同型号种类型材的生产,扩展了型材辊压流水线的适用范围,能够生产的型材产品更加丰富,极大的降低了多型号多种类型材加工的成本。

[0030]

作为一种优选的方式,冲裁驱动机构包括油缸和用于驱动油缸的液压系统,液压系统与控制系统相连,冲裁上模安装在油缸的缸杆下端,具体的,油缸可设置多个,均衡的连接冲裁上模,避免冲裁时出现冲裁上模偏斜或压力不均。通过油缸和液压系统作为冲裁驱动机构,结构简单,压力有保障,可以有效的保证冲裁效果。

[0031]

作为一种优选的方式,冲裁系统靠近矫直机构的一端设置有导向装置和计长装置,导向装置用于引导金属带进入冲裁系统,防止其偏移;计长装置与控制系统连接,用于实时检测金属带的长度,并将长度信号输出给控制系统,控制系统根据计长装置检测到的金属带长度信号控制冲裁驱动机构和切断机构动作,只需在控制系统内设置好参数,即可实现自动冲裁和后续的自动切断。

[0032]

作为一种优选的方式,计长装置包括与金属带接触的标准计数轮、将标准计数轮的输入信号进行处理的滤波整形电路、用来检测输入信号的检测电路、根据输入信号进行计数和计长的运算电路,运算电路的信号输出端与控制系统连接。通过标准计数轮与金属带接触滚动,可同步获得计数轮转动的圈数信号,再经过滤波整形电路、检测电路对圈数信号的检测和处理,然后通过运算电路进行计算,即可获得金属带经过的长度信号,测量精度较高。

[0033]

作为一种优选的方式,冲裁下模3上设有沿金属带输送方向的导向槽31,导向槽31

的宽度与金属带的宽度对应设置,具体可将导向槽31设置为等于金属带的宽度,这样金属带在输送过程中就沿着导向槽31相对滑动,并未限制在导向槽31内,可以有效的防止偏移。

[0034]

作为一种优选的方式,冲裁下模3下方设有余料收集箱4,用于收集冲裁掉落下来的余料,避免其散落地面,确保地面整洁,余料收集箱4置于两个支撑座1之间,隐蔽性较好,装满时拉出处理即可。

[0035]

作为一种优选的方式,余料收集箱4底部四角设置有脚轮41,机动性更强,便于从两个支撑座1之间拉出和推入,脚轮41上设置有脚轮刹车,脚轮刹车用于防止脚轮41滚动,以便在将余料收集箱41推入两个支撑座1之间后,进行定位,防止其滑出。

[0036]

作为一种优选的方式,矫直机构包括若干个呈上下两排错落安装的矫直辊,通过上下错落的矫直辊对金属带的压力,可以有效的使金属带变成平直的状态,便于后续加工;此外,上排的矫直辊辊面最低处与下排的矫直辊辊面最高处之间的距离小于金属带的厚度,可以更好的对金属带施加压力,提高矫直效率。

[0037]

作为一种优选的方式,矫直辊两端设有直径大于矫直辊辊体直径的限位部,每一矫直辊两端的限位部内侧之间的距离大于金属带的宽度3mm,通过两端的限位部可以防止金属带跑偏,3mm的余量可以在防止跑偏的同时,又不至于造成卡阻。为了防止金属带脱离,可将限位部的直径设置为大于矫直辊辊体直径6mm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1