一种用于电缆铜线的拉丝机的制作方法

1.本技术涉及电缆生产技术领域,尤其是涉及一种用于电缆铜线的拉丝机。

背景技术:

2.拉丝机是电缆铜线制造中常用的设备,主要用于将较粗的电缆铜线挤压成较细的电缆铜线。使用时,拉丝机拉动较粗的电缆铜线通过模具。电缆铜线经过模具时被挤压变细。

3.但是,电缆铜线在经过模具挤压变细的过程中,会产生大量的热,从而导致变细的电缆铜线容易发生氧化。

技术实现要素:

4.为降低电缆铜线拉丝过程中氧化反应的发生,本技术提供一种用于电缆铜线的拉丝机。

5.本技术提供的一种用于电缆铜线的拉丝机,采用如下的技术方案:一种用于电缆铜线的拉丝机,包括工作台、固定设置在工作台上的拉丝机构和用于驱动铜线移动的驱动组件,所述拉丝机构包括用于铜线穿过的套管和第一冷却箱,所述第一冷却箱开设有端口朝上且用于盛接皂化液的第一冷却池,所述第一冷却箱固定连接于工作台,所述套管可拆卸连接于第一冷却箱内,所述套管的内腔呈锥形设置,且套管的内腔直径沿铜线的移动方向逐渐减小,所述第一冷却箱上开设有用于铜线输出的出料口,所述拉丝机构还包括导线轮,所述导线轮转动连接于工作台,且在竖直方向上低于出料口,所述导线轮的轴向方向垂直于铜线的运输方向。

6.通过采用上述技术方案,使用时,工作人员启动驱动组件,驱动组件带动铜线移动,使较粗的铜线由套筒内腔较大直径的一端向套筒内腔较小直径的一端穿过,并在拉丝工作过程中向第一冷却箱内注入皂化液,对在被拉细的过程中的铜线进行降温,从而降低电缆铜线拉丝过程中氧化反应的发生,并且当铜线穿出第一冷却箱后会经过导线轮的圆周侧面,从而使铜线由第一冷却箱的到导线轮之间的距离成倾斜状态,从而使铜线表面下方的皂化液含量高于铜线表面上方的皂化液含量,从而便于造化液蒸发带走铜线上的热量,从而进一步降低电缆铜线拉丝过程中氧化反应的发生。

7.优选的,所述工作台上设置有刮板,所述刮板包括刮除部和连接部,所述刮除部抵接于导线轮下方的圆周面上,所述连接部上开设沿竖直方向贯通的通孔,所述铜线绕过导线轮后竖直穿过通孔,所述工作台上设置有用于驱动导线轮旋转的引导组件。

8.通过采用上述技术方案,使用时,铜线在绕过导线轮后从通孔穿过,当铜线绕过导线轮后,铜线下方较多的皂化液存留于导线轮上,随着导线轮旋转,当导线轮旋转至刮板处后,经刮除部刮除,从而减少皂化液滴落的现象发生,并且被刮除部刮除下来的皂化液沿着刮除部流入到连接部的上表面并向通孔处汇聚。

9.优选的,所述连接部上开设有存留槽,所述存留槽位于连接部的上表面,且与通孔

同心设置。

10.通过采用上述技术方案,向通孔处汇聚的皂化液集满留存槽,从而环绕铜线的圆周方向,进而使铜线经过通孔时,存留槽会对铜线的圆周表面进行一次皂化液均匀铺设的效果,减少铜线周面出现未包裹的现象发生。

11.优选的,所述引导组件包括连接轴、第一引导辊和两个第二引导辊,两个所述第二引导辊沿铜线移动方向依次排列,且转动连接与工作台,所述第一引导辊转动设置于两个第二引导辊中间空隙的正上方,所述连接轴与导线轮同轴心固定连接,连接轴远离导线轮的一端同轴心连接于第一引导辊,所述工作台上设置有导向件,所述引导组件、导向件和拉丝机构沿铜线运输方向依次设置。

12.通过采用上述技术方案,使用时铜线从两个第二引导辊上方经过,并在第一引导辊的挤压下抵接两个第二引导辊的圆周面上,从而使铜线运动过程中带动第一引导辊运动,第一引导辊带动连接轴旋转,连接轴带动导线轮旋转为导线轮提供动力。

13.优选的,所述第一引导辊沿轴向开设有引导内腔,连接轴沿轴向开设有连接内腔,导线轮沿轴向开设有导线腔,所述引导内腔、连接内腔、导线腔依次连通。

14.通过采用上述技术方案,使用前,从引导腔远离连接轴的端口开始持续充入冷水,在导线轮远离连接轴的端口将流过来的水排走,当导线轮工作时,持续流动的冷水使导线轮保持在较低的温度,并且在铜线经过导向槽时,温度较低的导线轮还会对铜线进行降温,从而进一步降低铜线因温度过高发生氧化反应的情况发生。

15.优选的,所述导向件位于连接轴垂直中轴线上,所述导向件包括导向辊盘,所述导向辊盘转动设置在工作台上。

16.通过采用上述技术方案,使用时,铜线由垂直于第一引导辊轴向的方向运动至导向辊盘的处,然后铜线经过导向辊盘的引导沿原运动的相反方向运输至第一冷却箱处,利用导向辊盘的设置,合理运用工作台的工作空间,降低制造成本。

17.优选的,所述拉丝机构还包括第二冷却箱,所述第二冷却箱开设有端口朝上的第二冷却池,所述第一冷却箱嵌设于第二冷却池内,所述第二冷却箱上设有用于第一冷却箱与第二冷却箱循环皂化液的循环组件。

18.通过采用上述技术方案,为保障铜线完全浸设在皂化液内,第一冷却箱内的皂化液在竖直方向上高于铜线,当铜线进出第一冷却箱时,铜线两端的会有皂化液从第一冷却箱内流出,流出的皂化液进入到第二冷却箱内,从而优选的,所述循环组件包括涡轮盘,所述第二冷却箱平行于铜线运输方向的侧壁高于第一冷却箱,所述第二冷却箱该侧壁开设有连通槽,所述连通槽下端口连通第二冷却池,所述连通槽上端口与外界连通,且朝向第一冷却池的槽口,所述涡轮盘转动设置在连通槽内,所述工作台上设置有用于驱动涡轮盘转动的驱动件。

19.通过采用上述技术方案,使用时,驱动件带动涡轮盘旋转,旋转的涡轮盘带动冷却池内的皂化液从连通槽的下端口进入,在从连通槽上端口排出,排出的造化液进入到第一冷却箱内以供铜线继续使用,从而使第一冷却箱与第二冷却箱形成循环水流,不但降低了皂化液的温度,而且还减少了造化液使用,避免铜线离开第一冷却箱时皂化液流出的过渡浪费。

20.优选的,所述驱动组件包括电机和进线辊轮,所述电机固定连接于工作台上表面,

所述电机输出轴垂直于铜线运输方向,所述进线辊轮同轴心固定连接有电机输出轴。

21.通过采用上述技术方案,使用时,工作人员先在铜线上缠绕几圈铜线,然后在启动电机,电机带动进线辊轮旋转,旋转的进线辊轮带动铜线运输。

22.优选的,所述工作台上设置有定向碾压辊和动向碾压辊,所述定向碾压辊转动设置在工作台上,所述定向碾压辊的轴向垂直于铜线运动方向,所述动向碾压辊滑移设置在工作台上,所述动向碾压辊与定向碾压辊同轴向设置,所述工作台上设置有用于驱动动向碾压辊移动的定位组件;所述驱动件包括驱动轴,所述驱动轴的两端分别同轴心固定连接于定向碾压辊和涡轮盘。

23.通过采用上述技术方案,使用时,运输过程中的铜线从动向碾压辊和定向碾压辊之间穿过,并随着铜线的移动带动动向碾压辊和定向碾压辊相向转动,并且工作人员可以通过控制定位组件调节定向碾压辊和动向碾压辊之间的距离,从而使铜线在经过定向碾压辊和动向碾压辊的时候进行初步挤压,进而减轻后续工作流程的工作压力;并且在铜线带动定向碾压辊旋转时,定向碾压辊带动驱动轴同步转动,驱动轴带动涡轮盘旋转,实现动力转换。

24.综上所述,本技术包括以下至少一种有益技术效果:1.通过在第一冷却箱的一旁设置导线轮,实现铜线由第一冷却箱穿出到经过导线轮之间的距离成倾斜状态,从而使铜线表面下方的皂化液含量高于铜线表面上方的皂化液含量,便于造化液蒸发带走铜线上的热量,进而降低电缆铜线拉丝过程中氧化反应的发生。

25.2.通过设置第二冷却箱,并在第二冷却箱的侧壁开设与第一冷却箱连通的连通槽,使第一冷却箱与第二冷却箱形成循环水流,再循环过程中降低皂化液的温度,减少造化液使用。

附图说明

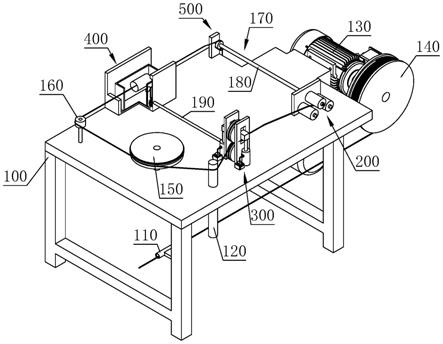

26.图1是本技术实施例中的整体结构示意图。

27.图2是本技术实施例中引导组件的结构示意图。

28.图3是本技术实施例中第一拉丝组件的结构示意图。

29.图4是本技术实施例中第二拉丝组件的结构示意图。

30.图5是本技术实施例中导向组件的结构示意图。

31.图6是本技术实施例中导向组件的内部结构示意图。

32.附图标记说明:100、工作台;110、进线管;120、导向杆;130、电机;140、进线辊轮;150、导向辊盘;160、导向辊轮;170、排料口;180、连接轴;181、连接内腔;190、涡轮轴;200、引导组件;210、第一固定板;220、第二引导辊轴;230、第二引导辊;240、第一引导辊轴;241、引导内腔;250、第一引导辊;300、第一拉丝组件;310、第二固定板;320、动向碾压辊;330、定向碾压辊;340、滑槽;350、滑块;360、液压缸;370、伺服阀;400、第二拉丝组件;410、第一冷却箱;420、第二冷却箱;430、套管;440、涡轮盘;450、第一冷却池;460、第二冷却池;470、连通槽;480、下端口;490、上端口;500、导向组件;510、第三固定板;520、导线轮;521、导线腔;530、刮板;631、刮除部;532、连接部;540、留存槽;550、导线轴;551、导线槽。

具体实施方式

33.以下结合附图1-6对本技术作进一步详细说明。本技术公开一种用于电缆铜线的拉丝机。参照图1所示,一种用于电缆铜线的拉丝机包括工作台100、固定设置于工作台100上用于驱动铜线移动的驱动组件、用于拉细铜线的拉丝机构。拉丝机构包括第一拉丝组件300和第二拉丝组件400,工作台100上设置有引导组件200和导向组件500,其中,引导组件200、第一拉丝组件300、第二拉丝组件400和导向组件500沿铜线运输方向依次设置。其中,引导组件200与导向组件500对称设置于工作台100上表面,第一拉丝组件300和第二拉丝组件400对称设置于工作台100上表面,且引导组件200和第一拉丝组件300与第二拉丝组件400和导向组件500沿工作台100长度方向中心线对称设置。

34.参照图1所示,驱动组件包括进线管110、电机130和导向件。进线管110固定连接于工作台100的下方且进线管110的轴向沿工作台100的长度方向设置,电机130固定连接于工作台100宽度方向的侧壁,且远离于进线管110的一端。电机130的输出轴上同轴心固定连接有进线辊轮140。

35.导向件包括导向辊盘150、导向杆120和导向辊轮160,导向辊盘150转动连接于工作台100上,且位于工作台100上方,并且导向辊盘150轴心垂直于工作台100,且位于工作长度方向远离电机130的一端。导向杆120转动连接于工作台100上,导向杆120的一端穿透于工作台100表面,且沿工作台100长度方向位于进线管110与电机130之间。导向辊轮160转动连接于工作台100,且与导向辊盘150设置于工作台100同一表面,并且导向杆120与导向辊轮160沿工作台100长度方向相对设置。工作台100靠近电机130的一端拐角开设有排料口170。

36.铜线由进线管110穿过在受到导向杆120下端的引导后缠绕于进线辊轮140上,再依次经过引导组件200和第一拉丝组件300,然后绕导向杆120转向缠绕于导向辊盘150上,然后再绕过导向辊轮160从第二拉丝组件400经过,最后经过导向组件500的引导从排料口170排出。

37.参照图1和图2,引导组件200包括第一固定板210、第一引导辊250和两个第二引导辊230。第一固定板210固定连接于工作台100上表面,第一固定板210长度方向侧面垂直固定连接有两个第二引导辊轴220,两个第二引导辊轴220沿铜线移动方向依次排列,且两个引导辊轴的轴向垂直于铜线移动方向。第一固定板210长度方向侧面转动连接有有第一引导辊轴240,第一引导辊轴240位于两个第二引导辊轴220中间空隙的正上方,且第一引导辊轴240与第二引导辊轴220同轴向设置。

38.两个第二引导辊230分别同轴心转动连接于两个第二引导辊轴220上,第一引导辊250同轴心固定连接于第一引导辊轴240上,第一引导辊轴240沿轴向开设有引导内腔241。

39.参照图1和图3,第一拉丝组件300包括定位组件、定向碾压辊330、动向碾压辊320和两个第二固定板310,两个第二固定板310对称固定连接于工作台100上表面。定向碾压辊330转动设置于两个第二固定板310之间,且靠近于工作台100。

40.定位组件包液压缸360、伺服阀370和两个滑块350,两个第二固定板310长度方向的侧壁对称开设有滑槽340,两个滑块350分别沿竖直方向滑动设置在两个滑槽340内,且动向碾压辊320转动设置在两个滑块350上。液压缸360设置有两个,两个液压缸360缸体固定连接于工作台100表面,两个液压缸360的活塞杆分别与两个滑块350固定连接。伺服阀370

设置有两个,两个伺服阀370固定设置有于工作台100表面,且两个伺服阀370分别与两个液压缸360一一对应连通设置,控制液压缸360的进液量。

41.参照图1和图4,第二拉丝组件400第一冷却箱410、第二冷却箱420和套管430,第二冷却箱420固定连接于工作台100上表面。第二冷却箱420开设有端口朝上的第二冷却池460。第一冷却箱410嵌设于第二冷区池内,第一冷却箱410开设有端口朝上且用于盛接皂化液的第一冷却池450。套管430可拆卸连接于第一冷却池450内吗,且套管430的内腔呈锥形设置,并且套管430的内腔直径沿铜线的移动方向逐渐减小,第一冷却箱410一个宽度方向的侧壁上开设有进料口,第一冷却箱410另一个宽度方向的侧壁上开设有出料口,并且第二冷却箱420上设有用于第一冷却箱410与第二冷却箱420循环皂化液的循环组件。

42.参照图3和图4,循环组件包括涡轮盘440和用于驱动涡轮盘440转动的驱动件,第二冷却箱420平行于铜线运输方向的侧壁高于第一冷却箱410。第二冷却箱420该侧壁开设有连通槽470,连通槽470的下端口480连通第二冷却池460,连通槽470的上端口490与外界连通,且朝向第一冷却池450的槽口。涡轮盘440转动设置在连通槽470的下端口480,驱动件包括涡轮轴190,涡轮轴190一端与涡轮盘440同轴心连接,涡轮轴190穿透第二冷却箱420的侧壁,且涡轮轴190的另一端与定向碾压辊330同轴心固定连接参照图1和图5,导向组件500包括第三固定板510、导线轮520和刮板530,第三固定板510固定连接于工作台100上,导线轮520转动设置于第三固定板510长度方向的侧壁上,刮板530固定连接于第三固定板510的侧壁上且位于导线轮520的下方。

43.参照图5和图6,第三固定板510上固定连接有导线轴550,导线轮520同轴心转动连接于导线轴550上,导线轴550内沿轴线开设有导线槽551,导线轮520内开设有导线腔521,导线腔521与导线槽551相互连通。导线轮520背向导线轴550的侧壁侧面同轴心固定连接有连接轴180,连接轴180远离导线轮520的一端与第一引导辊轴240同轴心固定连接。第一引导辊轴240沿轴向开设有引导内腔241,连接轴180沿轴向开设有连接内腔181,引导内腔241的一端和连接内腔181相互连通,引导内腔241的另一端和导线腔521相互连通。

44.刮板530包括刮除部631和连接部532,刮除部631倾斜设置,且刮除部631的侧壁固定连接于第三固定板510侧壁,刮除部631上边沿抵接于导线轮520下方的圆周面上。连接水平设置且位于导线轮520的下方,且连接部532的侧壁固定连接于第三固定板510的侧壁。连接部532上沿竖直方向开设有用于过铜线的贯通的通孔。连接部532上开设有存留槽,存留槽位于连接部532的上表面,且与通孔同心设置。

45.本技术实施例为一种用于电缆铜线的拉丝机的包装原理:使用前,先将铜线由进线管110穿过在受到导向杆120下端的引导后缠绕于进线辊轮140上,再经过两个第二引导辊230的上方和第一引导辊250的下方,再从定向碾压辊330和动向碾压辊320之间穿过,然后绕导向杆120转向缠绕于导向辊盘150上,然后再绕过导向辊轮160从进料口进入第一冷却池450,穿过套管430从出料口穿出,然后倾斜向下绕过导线轮520然后竖直向下穿过通孔最后从排料口170排出。

46.使用时,工作人员启动电机130,电机130带动进线辊轮140转动,从而带动穿过进线管110的铜线运输,与此同时在排料口170设置一个收线机进行收线,并拉动铜线运行,铜线经过第二引导辊230时,带动第一引导辊250带动连接轴180旋转。随着铜线的移动带动定向碾压辊330和动向碾压辊320相向转动,完成第一级拉细工作,并且工作人员可以调节液

压缸360带动滑块350移动,滑块350带动动向碾压辊320移动,从而改变定向碾压辊330和动向碾压辊320之间的距离,以此调节第一级拉细的大小,并且随着定向碾压辊330的旋转带动涡轮轴190同步转动。

47.铜线在进入第一冷却池450前,向第一冷却池450内注入皂化液,当铜线进入冷却池并经过套筒时,铜线上粘连上较多的皂化液从出料口穿出,并向导线轮520运输,此时第一冷却池450内的皂化液从出料排出流入到第二冷却池460内。

48.与此同时涡轮轴190带动涡轮盘440旋转,涡轮盘440将第二冷却池460内的皂化液从连通槽470的下端口480吸入,从连通槽470的上端口490排出,再从第一冷却池450的上端口490排入到第一冷却池450内。

49.再铜线绕过导线轮520的过程中,工作人员引导内腔241充入冷却液,冷却液经过连接内腔181进入导线腔521,对导线轮520冷却,然后经过导线槽551排出。当铜线经过导线轮520时,铜线下方的皂化液一部分留在导线轮520的周向侧面上,并随着导向轮的转动被刮板530的刮除部631刮除下来,然后皂化液沿着刮除部631的倾斜面流入到存留槽内,然后向通槽汇聚,并随着铜线经过通槽均布于铜线上。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1