一种轮毂加工切削一体机设备的制作方法

1.本发明涉及轮毂加工技术领域,具体而言,涉及一种轮毂加工切削一体机设备。

背景技术:

2.通过社会的发展人们对车辆的需求量日益剧增,其中对轮毂的需求也随之提高,轮毂是轮胎内廓轮钢通过立柱连接的轮芯旋转部分,在轮毂的生产加工中需要对原材料进过切削加工流程,使得材料能够形成轮毂,但是现有切削加工流程中需要对轮毂进行位置移动,在进行移动时很容易导致轮毂加工位置偏移的问题出现,随之造成材料无法进行加工造成浪费并且也降低加工的效率,并且在进行加工时不能对轮毂配合位置进行多位调整,导致加工时不能切削出不同形状,从而不能满足不同样式需求。

技术实现要素:

3.(一)解决的技术问题

4.针对现有技术的不足,本发明提供了一种轮毂加工切削一体机设备,解决了在进行移动时很容易导致轮毂加工位置偏移的问题出现,随之造成材料无法进行加工造成浪费并且也降低加工的效率的问题,并且在进行加工时不能对轮毂配合位置进行多位调整,导致加工时不能切削出不同形状,从而不能满足不同样式需求的问题。

5.(二)技术方案

6.为实现上述目的,本发明采取的技术方案为:

7.一种轮毂加工切削一体机设备,包括工作台和加工外壳,所述工作台上表面外周一体化安装有加工外壳,所述加工外壳一侧表面转动安装有观察仓门,所述工作台上表面中部开设有扩展空腔,所述扩展空腔底部固定安装有转向电机,所述转向电机输出端通过固定连接杆安装有驱动组件,所述驱动组件上表面开设有对接安装槽,所述对接安装槽上端安装有固定组件,所述加工外壳两侧分别贯穿开设有侧位滑行槽,每个所述侧位滑行槽内部均滑动安装有工型滑块,两个所述工型滑块之间固定安装有限位连接板,两个所述工型滑块之间通过螺纹配合块安装有电动推杆,所述电动推杆输出端固定安装有加工电机,所述加工电机的输出端安装有切削头,所述切削头位于固定组件的上方。

8.作为优选,其中一个侧位滑行槽一侧的所述加工外壳表面两端分别转动安装有转动盘,两个所述转动盘外周通过传动带进行传动连接,其中一个转动盘下方固定安装有固定安装架,所述固定安装架上端固定安装有第二驱动电机,所述第二驱动电机的输出端固定安装在对应转动盘外端。

9.作为优选,所述传动带固定安装有工型滑块,远离传动带一侧的所述工型滑块外端固定安装有第一驱动电机,所述第一驱动电机输出端贯穿工型滑块固定安装有位移丝杆,所述位移丝杆转动安装在两个工型滑块之间且位于限位连接板。

10.作为优选,所述位移丝杆通过限位连接板限位螺纹安装有螺纹配合块,所述扩展空腔底端一侧固定安装有小型风机,与小型风机对立一端的所述扩展空腔底端贯穿开设有

废料排出,所述废料排出外端密封穿插设置有废料堵块。

11.作为优选,所述驱动组件包括有半圆底座,所述半圆底座下端贯穿开设有转向空腔,所述转向空腔内部固定安装在固定连接杆顶端,所述固定连接杆下端固定安装在转向电机输出端,所述固定连接杆杆身固定安装有固定横杆,所述固定横杆两端转动安装在转向空腔内壁。

12.作为优选,所述固定横杆杆身两侧分别一体化设置有第二齿轮,位于固定横杆下方的所述固定连接杆杆身转动安装有转动安装杆,所述转动安装杆两端均固定安装有第一齿轮,每个所述第一齿轮上端均与对应第二齿轮之间进行啮合配合。

13.作为优选,位于转向空腔内壁一侧的所述半圆底座开设有空腔且空腔内部固定安装有第一马达,所述第一马达输出端固定安装有第一传动齿轮,所述第一传动齿轮与其中一个第一齿轮之间进行啮合传动。

14.作为优选,远离第一马达一侧的所述半圆底座上端开设有空腔且空腔内部固定安装有第二马达,所述半圆底座上表面开设有对接安装槽,所述第二马达输出端位于对接安装槽内部。

15.作为优选,所述固定组件包括有材料放置盘,所述材料放置盘下表面一体化设置有从动齿盘,所述从动齿盘转动安装在对接安装槽内部,所述第二马达输出端固定安装有第二传动齿轮,所述第二传动齿轮与从动齿盘之间进行啮合传动,所述材料放置盘上表面等均分布有若干限位滑槽,每个所述限位滑槽内部均滑动安装有限位滑块。

16.作为优选,每个所述限位滑块一端表面和对应限位滑槽内壁之间固定连接有配合弹簧,每个所述限位滑块上端和对应材料放置盘上表面均安装有丝杆安装架,每个相邻所述丝杆安装架之间螺纹安装有辅助丝杆,每个所述限位滑块上端且远离对应辅助丝杆的一侧均固定安装有材料固定板。

17.与现有技术相比,本发明具有如下有益效果:

18.1、通过驱动组件能够进行对固定组件的安装和对固定组件倾斜位置进行调整,并且通过与固定组件之间的配合,可以实现多角度的倾斜操作,大大提高调整角度,使其和现有技术相比有效解决了在进行切削时不能进行多方位和大幅度的调整,也使其加工后的效果随之提升,使用驱动组件时首先通过启动转向电机带动固定连接杆进行转动,其中通过与固定组件的配合可以实现在不影响上方加工时进行对转向空腔的调整,随后调整转向空腔到所需位置后启动第一马达进行传动,进而使得第一齿轮上端均与对应第二齿轮随之使得半圆底座进行倾斜,随后同理通过第一马达和转向电机进行控制即可。

19.2、通过固定组件能够配合驱动组件实现在不影响正常加工时进行调整工作,并且还可对所放置的轮毂进行位置固定,其中可根据轮毂大小进行对应固定,和现有技术相比有效解决了因在进行移动时很容易导致轮毂加工位置偏移的问题出现,随之造成材料无法进行加工造成浪费并且也降低加工的效率的问题出现,大大提高产品效果;使用固定组件时首先通过控制多个辅助丝杆实现对每个材料固定板进行对材料的夹紧固定,并且通过配合弹簧进行拉紧操作,从而整体结构更加稳定,完成材料的安装后如需进行配合调整通过启动第二马达带动第二传动齿轮进行转动,进而可以与从动齿盘进行拟合使得材料放置盘进行自转,从而实现驱动组件调整时上方不受影响,并且还可进行对材料的转动操作。

20.3、使用时首先将所需加工的轮毂放置在固定组件内,随后关闭观察仓门即可进行

加工,其中通过启动加工电机带动切削头转动从而进行对轮毂的材料切削,如需调整上端位置时通过启动第二驱动电机使得转动盘带动传动带进行调整,并且使得两侧工型滑块在侧位滑行槽内部进行滑行位移操作,进而实现对切削头前后位置进行调整,其中通过启动第一驱动电机带动位移丝杆进行转动并且与限位连接板进行配合使得螺纹配合块进行左右的移动进而带动切削头左右位置进行调整,通过上述结构实现多方位移动其中配合电动推杆实现对切削头高度进行控制,实现部分方位的切削操作,其中在切削时通过驱动组件能够对固定组件进行全角度倾斜控制并且和全角度转动操作,实现与切削头进行配合完成更多角度的切削流程,其中通过扩展空腔底端一侧固定安装有小型风机从而可以将切削过程中所产生的废料统一转移至废料排出内部,并且通过废料堵块对其进行控制出料操作,实现对内部材料的快速清理,通过上述效果和现有技术相比有效解决了在进行加工时不能对轮毂配合位置进行多位调整,导致加工时不能切削出不同形状,从而不能满足不同样式需求的问题,使得产品效果更佳。

附图说明

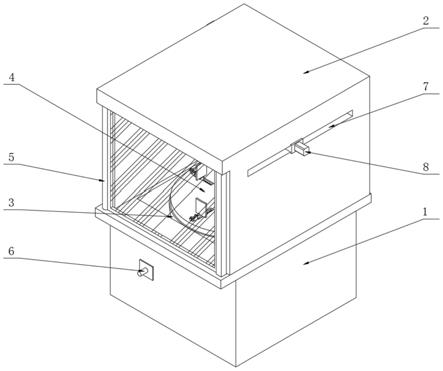

21.图1为本发明一种轮毂加工切削一体机设备的整体结构示意图;

22.图2为本发明一种轮毂加工切削一体机设备的侧视结构示意图;

23.图3为本发明一种轮毂加工切削一体机设备的部分结构示意图;

24.图4为本发明一种轮毂加工切削一体机设备的仰视部分结构示意图;

25.图5为本发明一种轮毂加工切削一体机设备的另一部分结构示意图;

26.图6为本发明一种轮毂加工切削一体机设备的俯视另一部分结构示意图;

27.图7为本发明一种轮毂加工切削一体机设备的图6中a-a处剖面结构示意图;

28.图8为本发明一种轮毂加工切削一体机设备的图6中b-b处剖面结构示意图;

29.图9为本发明一种轮毂加工切削一体机设备的图6中c-c处剖面结构示意图;

30.图10为本发明一种轮毂加工切削一体机设备的轮毂放置结构示意图;

31.图11为本发明一种轮毂加工切削一体机设备的图10中d-d处剖面结构示意图;

32.图12为本发明一种轮毂加工切削一体机设备的图10中e-e处剖面结构示意图;

33.图13为本发明一种轮毂加工切削一体机设备的图10中f-f处剖面结构示意图。

34.图中:1、工作台;2、加工外壳;3、驱动组件;301、半圆底座;302、转向空腔;303、转向电机;304、固定连接杆;305、第一齿轮;306、第一传动齿轮;307、第二齿轮;308、第一马达;309、对接安装槽;310、固定横杆;311、转动安装杆;312、第二马达;4、固定组件;401、材料放置盘;402、限位滑槽;403、限位滑块;404、材料固定板;405、辅助丝杆;406、从动齿盘;407、丝杆安装架;408、第二传动齿轮;409、配合弹簧;5、观察仓门;6、废料堵块;7、侧位滑行槽;8、第一驱动电机;9、固定安装架;10、第二驱动电机;11、工型滑块;12、传动带;13、转动盘;14、扩展空腔;15、限位连接板;16、螺纹配合块;17、电动推杆;18、加工电机;19、位移丝杆;20、切削头;21、小型风机;22、废料排出。

具体实施方式

35.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的

实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.实施例

37.如图1-13所示,一种轮毂加工切削一体机设备,包括工作台1和加工外壳2,工作台1上表面外周一体化安装有加工外壳2,加工外壳2一侧表面转动安装有观察仓门5,工作台1上表面中部开设有扩展空腔14,扩展空腔14底部固定安装有转向电机303,转向电机303输出端通过固定连接杆304安装有驱动组件3,驱动组件3上表面开设有对接安装槽309,对接安装槽309上端安装有固定组件4,加工外壳2两侧分别贯穿开设有侧位滑行槽7,每个侧位滑行槽7内部均滑动安装有工型滑块11,两个工型滑块11之间固定安装有限位连接板15,两个工型滑块11之间通过螺纹配合块16安装有电动推杆17,电动推杆17输出端固定安装有加工电机18,加工电机18的输出端安装有切削头20,切削头20位于固定组件4的上方。

38.通过上述技术方案,使用时首先将所需加工的轮毂放置在固定组件4内,随后关闭观察仓门5即可进行加工,其中通过启动加工电机18带动切削头20转动从而进行对轮毂的材料切削,如需调整上端位置时通过启动第二驱动电机10使得转动盘13带动传动带12进行调整,并且使得两侧工型滑块11在侧位滑行槽7内部进行滑行位移操作,进而实现对切削头20前后位置进行调整,其中通过启动第一驱动电机8带动位移丝杆19进行转动并且与限位连接板15进行配合使得螺纹配合块16进行左右的移动进而带动切削头20左右位置进行调整,通过上述结构实现多方位移动其中配合电动推杆17实现对切削头20高度进行控制,实现部分方位的切削操作,其中在切削时通过驱动组件3能够对固定组件4进行全角度倾斜控制并且和全角度转动操作,实现与切削头20进行配合完成更多角度的切削流程,通过上述效果和现有技术相比有效解决了在进行加工时不能对轮毂配合位置进行多位调整,导致加工时不能切削出不同形状,从而不能满足不同样式需求的问题,使得产品效果更佳。

39.在本实施例中,其中一个侧位滑行槽7一侧的加工外壳2表面两端分别转动安装有转动盘13,两个转动盘13外周通过传动带12进行传动连接,其中一个转动盘13下方固定安装有固定安装架9,固定安装架9上端固定安装有第二驱动电机10,第二驱动电机10的输出端固定安装在对应转动盘13外端。通过第二驱动电机10驱动转动盘13,进而实现传动带12的转动操作,随之带动两侧工型滑块11进行同步调整操作。

40.需要说明的是,传动带12固定安装有工型滑块11,远离传动带12一侧的工型滑块11外端固定安装有第一驱动电机8,第一驱动电机8输出端贯穿工型滑块11固定安装有位移丝杆19,位移丝杆19转动安装在两个工型滑块11之间且位于限位连接板15,位移丝杆19通过限位连接板15限位螺纹安装有螺纹配合块16,扩展空腔14底端一侧固定安装有小型风机21,与小型风机21对立一端的扩展空腔14底端贯穿开设有废料排出22,废料排出22外端密封穿插设置有废料堵块6。通过扩展空腔14底端一侧固定安装有小型风机21从而可以将切削过程中所产生的废料统一转移至废料排出22内部,并且通过废料堵块6对其进行控制出料操作,实现对内部材料的快速清理。

41.在具体设置时,驱动组件3包括有半圆底座301,半圆底座301下端贯穿开设有转向空腔302,转向空腔302内部固定安装在固定连接杆304顶端,固定连接杆304下端固定安装在转向电机303输出端,固定连接杆304杆身固定安装有固定横杆310,固定横杆310两端转动安装在转向空腔302内壁,固定横杆310杆身两侧分别一体化设置有第二齿轮307,位于固

定横杆310下方的固定连接杆304杆身转动安装有转动安装杆311,转动安装杆311两端均固定安装有第一齿轮305,每个第一齿轮305上端均与对应第二齿轮307之间进行啮合配合。通过驱动组件3能够进行对固定组件4的安装和对固定组件4倾斜位置进行调整,并且通过与固定组件4之间的配合,可以实现多角度的倾斜操作,大大提高调整角度,使其和现有技术相比有效解决了在进行切削时不能进行多方位和大幅度的调整,也使其加工后的效果随之提升。

42.可以理解,在本技术中,位于转向空腔302内壁一侧的半圆底座301开设有空腔且空腔内部固定安装有第一马达308,第一马达308输出端固定安装有第一传动齿轮306,第一传动齿轮306与其中一个第一齿轮305之间进行啮合传动,远离第一马达308一侧的半圆底座301上端开设有空腔且空腔内部固定安装有第二马达312,半圆底座301上表面开设有对接安装槽309,第二马达312输出端位于对接安装槽309内部。使用驱动组件3时首先通过启动转向电机303带动固定连接杆304进行转动,其中通过与固定组件4的配合可以实现在不影响上方加工时进行对转向空腔302的调整,随后调整转向空腔302到所需位置后启动第一马达308进行传动,进而使得第一齿轮305上端均与对应第二齿轮307随之使得半圆底座301进行倾斜,随后同理通过第一马达308和转向电机303进行控制即可。

43.需要说明的是,固定组件4包括有材料放置盘401,材料放置盘401下表面一体化设置有从动齿盘406,从动齿盘406转动安装在对接安装槽309内部,第二马达312输出端固定安装有第二传动齿轮408,第二传动齿轮408与从动齿盘406之间进行啮合传动,材料放置盘401上表面等均分布有若干限位滑槽402,每个限位滑槽402内部均滑动安装有限位滑块403。通过固定组件4能够配合驱动组件3实现在不影响正常加工时进行调整工作,并且还可对所放置的轮毂进行位置固定,其中可根据轮毂大小进行对应固定,和现有技术相比有效解决了因在进行移动时很容易导致轮毂加工位置偏移的问题出现,随之造成材料无法进行加工造成浪费并且也降低加工的效率的问题出现,大大提高产品效果。

44.其中,每个限位滑块403一端表面和对应限位滑槽402内壁之间固定连接有配合弹簧409,每个限位滑块403上端和对应材料放置盘401上表面均安装有丝杆安装架407,每个相邻丝杆安装架407之间螺纹安装有辅助丝杆405,每个限位滑块403上端且远离对应辅助丝杆405的一侧均固定安装有材料固定板404。使用固定组件4时首先通过控制多个辅助丝杆405实现对每个材料固定板404进行对材料的夹紧固定,并且通过配合弹簧409进行拉紧操作,从而整体结构更加稳定,完成材料的安装后如需进行配合调整通过启动第二马达312带动第二传动齿轮408进行转动,进而可以与从动齿盘406进行拟合使得材料放置盘401进行自转,从而实现驱动组件3调整时上方不受影响,并且还可进行对材料的转动操作。

45.该一种轮毂加工切削一体机设备的工作原理:

46.使用时,首先将所需加工的轮毂放置在固定组件4内,随后关闭观察仓门5即可进行加工,其中通过启动加工电机18带动切削头20转动从而进行对轮毂的材料切削,如需调整上端位置时通过启动第二驱动电机10使得转动盘13带动传动带12进行调整,并且使得两侧工型滑块11在侧位滑行槽7内部进行滑行位移操作,进而实现对切削头20前后位置进行调整,其中通过启动第一驱动电机8带动位移丝杆19进行转动并且与限位连接板15进行配合使得螺纹配合块16进行左右的移动进而带动切削头20左右位置进行调整,通过上述结构实现多方位移动其中配合电动推杆17实现对切削头20高度进行控制,实现部分方位的切削

操作,其中在切削时通过驱动组件3能够对固定组件4进行全角度倾斜控制并且和全角度转动操作,实现与切削头20进行配合完成更多角度的切削流程,通过上述效果和现有技术相比有效解决了在进行加工时不能对轮毂配合位置进行多位调整,导致加工时不能切削出不同形状,从而不能满足不同样式需求的问题,使得产品效果更佳。

47.需要说明的是,第一马达308、第二马达312具体的型号规格为2ik6gn-sw2ml;

48.第一驱动电机8、第二驱动电机10、加工电机18具体的型号规格为hf-sp102k;

49.转向电机303具体的型号规格为y112m-4 4kwb3;

50.小型风机21具体的型号规格为qr3323.230;

51.电动推杆17具体的型号规格为hta2500。

52.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1