一种摆锤式大型管道容器自动焊接装置

1.本发明涉及焊接设备技术领域,尤其涉及一种摆锤式大型管道容器自动焊接装置。

背景技术:

2.两个管道或者两个金属容器进行组对焊接时,主要包括管道或金属容器组对操作和管道或容器焊接操作;当外径相同的管道或金属容器,组对焊接需要保证管道与管道之间,或者容器与容器之间的同心度,还需要保证组对焊口内外错边值符合标准规定的要求。

3.在现有技术中,两个管道或金属容器的焊接目前主流的还是手工外壁环型焊接,这样对于剖口较大的焊缝来说尤其考验焊工的技术,而且难以保证焊接的质量的稳定性,焊接效率低下且增大劳动强度;现有的焊接机器人结构复杂,功能单一,在投入使用过程中不能随意移动和固定位置,无法保证焊接过程中的精密程度,无法稳定贴合内壁进行焊接,在大型的内容壁焊接过程失误率较高。

技术实现要素:

4.本发明的目的在于提供一种摆锤式大型管道容器自动焊接装置,针对多种场合不同型号的大型管道的焊接要求,采用环型自动焊接的工作方式,可以高效快速的对大型管道、容器内壁的双向或单向焊接,自动爬行定位,焊接走线稳定,保证焊接质量,且极大的提高了焊接效率,以达到解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种摆锤式大型管道容器自动焊接装置,包括焊接机构、摆锤机构、中段支承机构、伸缩支撑机构及行走机构;所述焊接机构包括环转组件、升降组件、进给组件、旋转组件及焊枪;所述进给组件连接于环转组件,环转组件上设有磁性轮;所述升降组件连接于进给组件,旋转组件连接于升降组件,焊枪连接于旋转组件上;所述环转组件转动连接于摆锤机构,摆锤机构上设有一端转动连接于中段支承机构;所述行走机构连接于中段支承机构的两端,行走机构上设有滚轮与磁吸组件,伸缩支撑机构连接于中段支承机构与行走机构之间。

6.本发明的进一步改进方案是,所述环转组件还包括短臂,磁性轮转动连接于短臂的端部,磁性轮的一端连接有环转电机;所述进给组件包括进给电机、进给丝杠、轴承座及进给块;所述轴承座连接于短臂顶部,进给丝杠转动连接于轴承座,进给电机连接于进给丝杠的一端,进给块的底部滑动连接于短臂的顶部。

7.本发明的进一步改进方案是,所述升降组件包括支座、升降板、齿条架、升降齿轮及升降电机;所述支座连接于进给块的顶部,矩形齿条架连接于支座的一端;所述升降板与支座之间连接有光杆,升降电机连接于升降板上,升降齿轮连接于升降电机的输出轴上,且升降齿轮啮合于齿条架,齿条架的顶部连接有摄像头;所述旋转组件包括电子旋转头,电子旋转头连接于升降板上,焊枪连接于电子旋转头上。

8.本发明的进一步改进方案是,所述摆锤机构包括液压缸、万向球头、舵机及接头;所述万向球头连接于液压缸的尾部,接头连接于液压缸的头部,万向球头转动连接于中段支承机构上;所述短臂的一端通过销轴连接于接头,舵机连接于销轴的一端。

9.本发明的进一步改进方案是,所述中段支承机构包括支承块,支承块的中心处设有球形槽,万向球头转动连接于球形槽中;所述支承块的两侧设有滑道,行走机构的两侧设有滑杆,行走机构通过滑杆滑动连接于支承块。

10.本发明的进一步改进方案是,所述行走机构还包括包括基座及行走电机;所述滚轮转动连接于基座的一端,行走电机连接于基座上,且行走电机驱动连接于滚轮,滑杆连接于基座的两侧,且支承块的两侧设有用于标识滑杆位置的刻度块。

11.本发明的进一步改进方案是,所述磁吸组件为上下设置的两组并连接于基座的外侧端,磁吸组件包括磁吸电机、磁吸丝杠、螺母块及电磁吸盘;所述磁吸电机连接于基座上,螺母块滑动连接于基座上,磁吸丝杠连接于磁吸电机的输出轴上,且磁吸丝杠螺纹配合于螺母块;所述螺母块的外侧端连接有两根导向杆,导向杆滑动连接于基座,电磁吸盘连接于导向杆的端部;所述磁吸电机驱动电磁吸盘伸出于基座时,电磁吸盘凸出于滚轮。

12.本发明的进一步改进方案是,所述伸缩支撑机构包括伸缩电机、大齿轮、小齿轮及长丝杠;所述长丝杠转动连接于支承块及两个基座,伸缩电机嵌装于支承块两端的顶部,大齿轮连接于伸缩电机的动力输出端,小齿轮转动连接于支承块的两端并螺纹配合于长丝杠,且小齿轮啮合于大齿轮。

13.本发明的进一步改进方案是,所述摆锤机构还包括可拆卸连接于万向球头的短管;所述万向球头的一侧连接有套管,且套管与液压缸同心设置,短管的一端连接有插销,插销过盈配合于套管;所述短管的另一端连接有第二个接头,接头上连接有第二个焊接机构。

14.本发明的进一步改进方案是,所述液压缸的最长尺寸大于短管的尺寸。

15.本发明的有益效果:第一、本发明的摆锤式大型管道容器自动焊接装置,针对多种场合不同型号的大型管道的焊接要求,采用环型自动焊接的工作方式,可以高效快速的对大型管道、容器内壁的双向或单向焊接,自动爬行定位,焊接走线稳定,保证焊接质量,且极大的提高了焊接效率。

16.第二、本发明的摆锤式大型管道容器自动焊接装置,通过环转组件、升降组件、进给组件、旋转组件共同调节焊枪的具体位置,保证焊接的精度,同时满足不同工况下的焊接需求。

17.第三、本发明的摆锤式大型管道容器自动焊接装置,焊接机构通过磁性轮与管道或容器内壁接触,保证在焊接时焊枪的稳定性。

18.第四、本发明的摆锤式大型管道容器自动焊接装置,在焊接作业时,装置整体通过电磁吸盘吸附在管道或容器内壁,保证焊接时整个装置的稳定性。

19.第五、本发明的摆锤式大型管道容器自动焊接装置,摆锤机构还包括可拆卸连接于万向球头的短管,可满足两端焊缝同时焊接的需求,进一步提升工作效率。

20.第六、本发明的摆锤式大型管道容器自动焊接装置,液压缸的最长尺寸大于短管的尺寸,避免由于重量的原因使液压缸与短管在自重力的作用下与支承块贴合。

附图说明

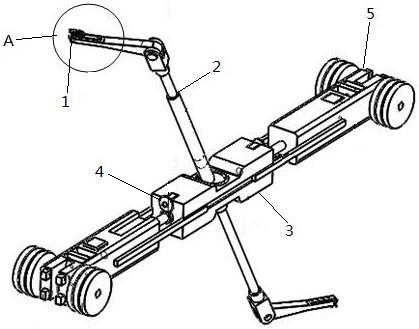

21.图1为本发明的整体结构示意图。

22.图2为图1中a处的局部放大图。

23.图3为本发明的中段支承机构、伸缩支撑机构及行走机构的结构示意图。

24.图4为本发明的中段支承机构的结构示意图。

25.图5为本发明的摆锤机构的局部结构示意图。

26.图6为本发明的摆锤机构的局部结构示意图。

27.图7为本发明的行走机构的结构示意图。

28.图8为本发明的磁吸组件的结构示意图。

29.图9为本发明在工作状态下的结构示意图。

30.图中:1-焊接机构、101-旋转组件、1011-磁性轮、1012-短臂、1013-环转电机、102-升降组件、1021-支座、1022-升降板、1023-齿条架、1024-升降齿轮、1025-升降电机、1026-光杆、103-进给组件、1031-进给电机、1032-进给丝杠、1033-轴承座、1034-进给块、104-旋转组件、1041-电子旋转头、105-焊枪、106-摄像头、2-摆锤机构、201-液压缸、202-万向球头、203-舵机、204-接头、205-短管、206-套管、207-插销、3-中段支承机构、301-支承块、302-球形槽、303-滑道、304-刻度块、4-伸缩支撑机构、401-伸缩电机、402-大齿轮、403-小齿轮、404-长丝杠、5-行走机构、501-滚轮、502-磁吸组件、5021-磁吸电机、5022-磁吸丝杠、5023-螺母块、5024-电磁吸盘、5025-导向杆、503-基座、504-行走电机、505-滑杆。

具体实施方式

31.下面结合附图和具体实施例,进一步阐明本发明。

32.实施例1:如图1~8所示,一种摆锤式大型管道容器自动焊接装置,包括焊接机构1、摆锤机构2、中段支承机构3、伸缩支撑机构4及行走机构5;所述焊接机构1包括环转组件101、升降组件102、进给组件103、旋转组件104及焊枪105;所述进给组件103连接于环转组件101,环转组件101上设有磁性轮1011;所述升降组件102连接于进给组件103,旋转组件104连接于升降组件102,焊枪105连接于旋转组件104上;所述环转组件101转动连接于摆锤机构2,摆锤机构2上设有一端转动连接于中段支承机构3;所述行走机构5连接于中段支承机构3的两端,行走机构5上设有滚轮501与磁吸组件502,伸缩支撑机构4连接于中段支承机构3与行走机构5之间;所述环转组件101还包括短臂1012,磁性轮1011转动连接于短臂1012的端部,磁性轮1011的一端连接有环转电机1013;所述进给组件103包括进给电机1031、进给丝杠1032、轴承座1033及进给块1034;所述轴承座1033连接于短臂1012顶部,进给丝杠1032转动连接于轴承座1033,进给电机1031连接于进给丝杠1032的一端,进给块1034的底部滑动连接于短臂1012的顶部;所述升降组件102包括支座1021、升降板1022、齿条架1023、升降齿轮1024及升降电机1025;所述支座1021连接于进给块1034的顶部,矩形齿条架1023连接于支座1021的一端;所述升降板1022与支座1021之间连接有光杆1026,升降电机1025连接于升降板1022上,升降齿轮1024连接于升降电机1025的输出轴上,且升降齿轮1024啮合于齿条架1023,齿条架1023的顶部连接有摄像头106;所述旋转组件104包括电子旋转头1041,电子旋转头1041连接于升降板1022上,焊枪105连接于电子旋转头1041上;所述摆锤机构2包括液压缸201、万向球头202、舵机203及接头204;所述万向球头202连接于液压缸

201的尾部,接头204连接于液压缸201的头部,万向球头202转动连接于中段支承机构3上;所述短臂1012的一端通过销轴连接于接头204,舵机203连接于销轴的一端;所述中段支承机构3包括支承块301,支承块301的中心处设有球形槽302,万向球头202转动连接于球形槽302中;所述支承块301的两侧设有滑道303,行走机构5的两侧设有滑杆505,行走机构5通过滑杆505滑动连接于支承块301;所述行走机构5还包括包括基座503及行走电机504;所述滚轮501转动连接于基座503的一端,行走电机504连接于基座503上,且行走电机504驱动连接于滚轮501,滑杆505连接于基座503的两侧,且支承块301的两侧设有用于标识滑杆505位置的刻度块304;所述磁吸组件502为上下设置的两组并连接于基座503的外侧端,磁吸组件502包括磁吸电机5021、磁吸丝杠5022、螺母块5023及电磁吸盘5024;所述磁吸电机5021连接于基座503上,螺母块5023滑动连接于基座503上,磁吸丝杠5022连接于磁吸电机5021的输出轴上,且磁吸丝杠5022螺纹配合于螺母块5023;所述螺母块5023的外侧端连接有两根导向杆5025,导向杆5025滑动连接于基座503,电磁吸盘5024连接于导向杆5025的端部;所述磁吸电机5021驱动电磁吸盘5024伸出于基座503时,电磁吸盘5024凸出于滚轮501;所述伸缩支撑机构4包括伸缩电机401、大齿轮402、小齿轮403及长丝杠404;所述长丝杠404转动连接于支承块301及两个基座503,伸缩电机401嵌装于支承块301两端的顶部,大齿轮402连接于伸缩电机401的动力输出端,小齿轮403转动连接于支承块301的两端并螺纹配合于长丝杠404,且小齿轮403啮合于大齿轮402。

33.实施例2:本实施例为实施例1的进一步改进,主要改进之处在于,实施例1在使用时,只能用于单道焊缝的焊接作业;而在本实施例中,可以避免上述缺陷,具体地说:所述摆锤机构2还包括可拆卸连接于万向球头202的短管205;所述万向球头202的一侧连接有套管206,且套管206与液压缸201同心设置,短管205的一端连接有插销207,插销207过盈配合于套管206;所述短管205的另一端连接有第二个接头204,接头204上连接有第二个焊接机构1;所述液压缸201的最长尺寸大于短管205的尺寸;本实施例中摆锤机构2还包括可拆卸连接于万向球头202的短管205,可满足两端焊缝同时焊接的需求,进一步提升工作效率;此外液压缸201的最长尺寸大于短管205的尺寸,避免由于重量的原因使液压缸201与短管205在自重力的作用下与支承块301贴合。

34.除此之外,本实施例与实施例1完全相同,此处不作赘述。

35.本实施例的具体工作原理如下:如图9所示,在使用时,通过中段支承机构3两侧的长丝杠404转动,使两侧的总走机构不断向两侧扩展,直到滚轮501抵置管壁撑起整个设备,行走电机504驱动滚轮501在管道或容易内壁轴向行走;调节液压缸201达到合适的位置再将短臂1012通过舵机203调节到合适的位置,使磁性轮1011贴合于管壁上,再通过进给丝杠1032将焊枪105移送的焊接距离要求;此时磁吸电机5021转动带动磁吸丝杠5022推动螺母块5023向前移动,作用下使得电磁吸盘5024伸出吸附在管壁上,使得整个装置支撑更加牢靠;此时磁性轮1011在环转电机1013的带动下沿着管道或容器的内壁开始转动;由于液压缸201尾端有万向球头202,磁性轮1011将会以球形槽302为中心绕内壁做圆周运动,通过环转组件101、升降组件102、进给组件103、旋转组件104及摄像头106的配合控制焊接需要的走向。

36.需要双向焊接时,可将短上的插销207插接在万向球头202对立端的套管206上完成上下同时焊接的需要;由于液压缸201的最长尺寸大于短管205的尺寸,能够使焊枪105接

触到管道或容器内壁保证上下两端形成重量差,避免由于重量的原因使液压缸201与短管205在自重力的作用下与支承块301贴合;需要移动时,可将电磁吸盘5024通过导向杆5025收回到行走机构5中,让滚轮501重新抵接在管道或容器内壁上,进行轴向的移动。

37.上述实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1