基于折线扫描轨迹控制激光搭接焊飞溅的方法及系统

1.本发明涉及钢板搭接焊技术领域,具体地,涉及一种基于振镜扫描光束轨迹控制镀锌钢板激光搭接焊飞溅的方法,尤其涉及一种基于折线扫描轨迹控制激光搭接焊飞溅的方法及系统。

背景技术:

2.耐腐蚀、轻量化、节能减排和安全舒适是现代汽车的发展总趋势。高强钢不仅可以减轻汽车自身的重量,同时能够提高汽车抗冲撞安全性与燃油经济性。因此,已广泛应用于汽车结构件、安全件和加强件的制造中,如车门槛、前后保险杠、车门防撞梁、横梁、纵梁、座椅滑轨等。

3.镀锌层可避免钢板使用过程中的表面腐蚀,且镀zn钢板因其良好的加工成形性能、耐蚀性和经济性,而被广泛应用于汽车制造业。通过zn镀层可以将基体与腐蚀介质隔离,同时可通过牺牲阳极的方法对基体起到保护作用进而显著提高车用钢板的耐腐蚀性能。然而,由于锌的沸点远低于钢的熔点,焊接过程中锌层易被激光加热形成金属蒸气,部分蒸气在激光作用下可能形成等离子体,严重影响激光能量向被焊区域传输,容易形成较多的飞溅,形成气孔等缺陷,降低了焊缝质量和接头强度。

4.为提高镀锌钢板搭接焊的焊接质量,解决zn镀层蒸发诱发的飞溅问题,国内外目前有如下方案:

①

在两块钢板间预留间隙,使锌蒸气能够从两板之间而不是从熔池中逸出,但是这种方法对间隙尺寸控制要求较高,如果缝隙过大,上板的熔化量无法填空中间缝隙,难以实现上下板的熔化;

②

采用机械打磨或激光烧蚀等方法局部去除镀层,但这些方法增加生产工序,生产效率较低,成本高;

③

采用双光束方法进行焊接,引导光束能够预先切割出细缝,去除部分锌层,同时焊接过程中的锌蒸气能从预先切割的细缝中逸出,其不足之处是对焊接参数的匹配程度要求较高,同时由于需要两束激光,操作相对复杂。

5.公开号为cn110682015a的发明专利,公开了一种改善镀锌板激光搭接焊焊缝外观质量及性能的方法,为在进行镀锌板激光搭接焊前,采用激光焊接热源在施焊位置先进行一次低热输入的焊前预热处理,激光功率:2000~4000w,离焦量:20~70mm,预热速度:2~4m/min,采用99.99%高纯度氩气保护,该焊前预热处理可使搭接界面处的锌层蒸发,形成锌蒸气排出,随后正式施焊。

技术实现要素:

6.针对现有技术中的缺陷,本发明提供一种基于折线扫描轨迹控制激光搭接焊飞溅的方法及系统。

7.根据本发明提供的一种基于折线扫描轨迹控制激光搭接焊飞溅的方法及系统,所述方案如下:

8.第一方面,提供了一种基于折线扫描轨迹控制激光搭接焊飞溅的方法,所述方法包括:

9.步骤s1:取两块镀锌钢板,对其表面进行净化处理,冷却风干待备用;

10.步骤s2:将所述镀锌钢板对接放置于工作台上并用焊接夹具固定,保持两块镀锌钢板贴合;

11.步骤s3:选择基于振镜扫描的激光焊接设备,并设定激光器参数和振镜扫描参数;

12.步骤s4:按照所述激光器参数和振镜扫描参数,完成镀锌钢板的激光搭接焊。

13.优选地,所述步骤s1包括:无需在焊前去除镀锌钢板表面zn镀层;

14.具有镀锌钢板的厚度为1.0~2.0mm,镀层厚度为板厚的1%,镀层中zn含量为10~50g/m2,并使用无水乙醇或丙酮对镀锌钢板表面进行油污清洗,后冷却风干待用。

15.优选地,所述步骤s2中焊接夹具固定两块镀锌钢板贴合时的间隙小于0.1mm。

16.优选地,所述步骤s3中激光器为光纤激光器或半导体激光器,光束形状通过振镜控制;激光摆动振幅为板厚的0.5倍,激光摆动频率的数值等于焊接速度的数值,激光离焦量为0mm,激光输出功率根据板厚进行设定。

17.优选地,所述步骤s3中振镜扫描的参数设定为:扫描轨迹为折线,扫描摆动幅度为0.6mm,离焦量为0mm,焊接速度为35mm/s,激光摆动频率为35hz,激光输出功率为2kw。

18.优选地,所述步骤s4中采用焊接机器人手臂控制激光器移动,焊接速度由焊接机器人手臂控制。

19.第二方面,提供了一种基于折线扫描轨迹控制激光搭接焊飞溅的系统,所述系统包括:

20.模块m1:取两块镀锌钢板,对其表面进行净化处理,冷却风干待备用;

21.模块m2:将所述镀锌钢板对接放置于工作台上并用焊接夹具固定,保持两块镀锌钢板贴合;

22.模块m3:选择基于振镜扫描的激光焊接设备,并设定激光器参数和振镜扫描参数;

23.模块m4:按照所述激光器参数和振镜扫描参数,完成镀锌钢板的激光搭接焊。

24.优选地,所述模块m1包括:无需在焊前去除镀锌钢板表面zn镀层;

25.具有镀锌钢板的厚度为1.0~2.0mm,镀层厚度为板厚的1%,镀层中zn含量为10~50g/m2,并使用无水乙醇或丙酮对镀锌钢板表面进行油污清洗,后冷却风干待用。

26.优选地,所述模块m2中焊接夹具固定两块镀锌钢板贴合时的间隙小于0.1mm。

27.优选地,所述模块m3中激光器为光纤激光器或半导体激光器,光束形状通过振镜控制;激光摆动振幅为板厚的0.5倍,激光摆动频率的数值等于焊接速度的数值,激光离焦量为0mm,激光输出功率根据板厚进行设定。

28.与现有技术相比,本发明具有如下的有益效果:

29.1、通过本发明的方法制备焊接接头,在合适的焊接参数下,焊缝表面成形良好,无飞溅、气孔等缺陷;

30.2.本发明无需在焊前去除zn镀层,结合振镜扫描轨迹控制的激光搭接焊方式,通过调节适当的扫描参数、焊接参数,即可使得锌蒸气阶段性蒸发,降低了瞬间大量锌蒸气逸出导致的飞溅问题,显著稳定了匙孔形状,减少飞溅,提高焊缝质量,同时灵活的参数工艺窗口也大大提高了生产效率,可有效降低生产成本。

附图说明

31.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

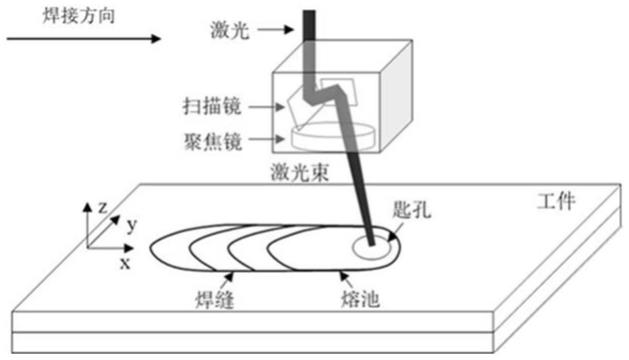

32.图1为本发明提供的基于扫描轨迹控制的激光焊接示意图;

33.图2为激光折线摆动扫描轨迹示意图(焊接方向从左向右);

34.图3为采用普通圆形摆动焊接过程高速摄影图;

35.图4为采用本发明所述焊接过程下锌蒸气对熔池流动影响的模拟结果图;

36.图5为采用本发明所述焊接过程高速摄影图。

具体实施方式

37.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

38.本发明实施例提供了一种基于折线扫描轨迹控制激光搭接焊飞溅的方法,参照图1和图2所示,该方法具体包括以下步骤:

39.步骤s1:取两块镀锌钢板,对其表面进行净化处理,冷却风干待备用。

40.具体地,在该步骤中,无需在焊前去除镀锌钢板表面zn镀层;具有镀锌钢板的厚度为1.0~2.0mm,镀层厚度为板厚的1%左右,镀锌钢板基体成分为:0.05%≤c≤0.15%;1.0%≤mn≤2.0%;0.1%≤si≤1.0%;nb≤0.1%;0.10%≤ti≤0.20%;al≤0.05%;s≤0.05%;p≤0.05%;0.001%≤b≤0.01%,其余为fe。镀层中zn含量为10~50g/m2,并使用无水乙醇或丙酮对镀锌钢板表面进行油污清洗,后冷却风干待用。

41.步骤s2:将镀锌钢板对接放置于工作台上并用焊接夹具固定,尽量保持上下镀锌钢板具有较小间隙,该间隙约小于0.1mm。

42.步骤s3:选择基于振镜扫描的激光焊接设备,并设定激光器参数和振镜扫描参数;具体地,根据板厚,并设定匹配的激光功率、焊接速度、振镜扫描频率和摆动幅度。

43.激光器为光纤激光器或半导体激光器,光束形状通过振镜控制;激光摆动振幅约为板厚的0.5倍,激光摆动频率的数值约等于焊接速度(焊接速度单位mm/s)的数值,激光离焦量为0mm,激光输出功率根据板厚进行设定。

44.振镜扫描的参数设定为:扫描轨迹为折线,扫描摆动幅度为0.6mm,离焦量为0mm,焊接速度为35mm/s,激光摆动频率为35hz,激光输出功率为2kw。

45.步骤s4:按照激光器参数和振镜扫描参数调整与匹配,完成镀锌钢板的激光搭接焊。该步骤中采用焊接机器人手臂控制激光器移动,焊接速度由焊接机器人手臂控制。

46.本发明还提供了一种基于折线扫描轨迹控制激光搭接焊飞溅的系统,该系统包括:

47.模块m1:取两块镀锌钢板,对其表面进行净化处理,冷却风干待备用。

48.模块m2:将镀锌钢板对接放置于工作台上并用焊接夹具固定,保持两块热镀锌钢板间隙为最小。

49.模块m3:选择基于振镜扫描的激光焊接设备,并设定激光器参数和振镜扫描参数。

50.模块m4:按照激光器参数和振镜扫描参数,完成镀锌钢板的激光搭接焊。

51.具体地,在模块m1中,无需在焊前去除镀锌钢板表面zn镀层;具有镀锌钢板的厚度为1.0~2.0mm,镀层厚度为板厚的1%,镀层中zn含量为10~50g/m2,并使用无水乙醇或丙酮对钢板表面进行油污清洗,后冷却风干待用。

52.模块m2中焊接夹具固定两块镀锌钢板时保持间隙小于0.1mm。

53.模块m3中激光器为光纤激光器或半导体激光器,光束形状通过振镜控制;激光摆动振幅为板厚的0.5倍,激光摆动频率的数值等于焊接速度的数值,激光离焦量为0mm,激光输出功率根据板厚进行设定。

54.接下来,对本发明进行更为具体的说明。

55.参照图1和图2所示,本实施案例中,试验材料为1.2mm厚的具有zn镀层钢板,热成形后组织转变为板条马氏体。基于振镜扫描的激光焊接采取在热成形之前。

56.步骤1:取两块1.2mm厚的镀锌钢板,使用丙酮对两块镀锌钢板的表面进行油污清洗,然后冷却风干,准备焊接工装夹具,待备用。

57.步骤2:将净化处理后的两块镀锌钢板搭接放置于工作台上,并用焊接夹具固定,保持两块镀锌钢板搭接处间隙小于0.1mm。

58.步骤3:选择使用带有振镜功能的光纤激光器,并设定焊接参数。振镜扫描的参数设定为:通过振镜控制,使得激光沿垂直焊接方向进行摆动,摆动幅度为0.6mm,激光摆动频率为35hz,激光摆动速度为84mm/s,焊接速度为35mm/s,在焊接速度和摆动速度双重作用下,使得激光扫描路径为折线,激光输出功率为2kw,焊接时离焦量为0mm。

59.步骤4:按照步骤3中预设的焊接工艺参数,控制焊接机器人手臂移动完成镀锌钢板的搭接焊。

60.参见图3所示,采用相同的激光焊接速度和平均功率,通过圆形摆动进行激光搭接焊接过程,在一个摆动周期内匙孔长度变化剧烈,匙孔剧烈波动导致匙孔摆动至最前方时容易发生飞溅。

61.参见图4所示,采用本实施例中的基于振镜扫描的折线激光扫描轨迹搭接焊过程中,匙孔中始终有锌蒸气进入,因此匙孔被扩张,匙孔前后壁距离波动幅度较小为0.35mm,锌蒸气的加入使得上表面液体向熔池尾部流动趋势更明显。

62.参见图5所示,采用本实施例中的基于折线扫描轨迹控制激光搭接焊飞溅的方法,匙孔基本呈圆形,匙孔长度稳定,无明显波动,飞溅明显减少。

63.本发明实施例提供了一种基于折线扫描轨迹控制激光搭接焊飞溅的方法及系统,无需在焊前去除镀锌钢板表面zn镀层,提高焊接效率,通过折线扫描方式,调节适当的激光功率,焊接速度,离焦量,摆动幅度和摆动频率,利用折线扫描路径对匙孔张开程度及锌蒸发量进行控制,锌蒸气阶段性蒸发使得对匙孔的冲击力减弱,显著提高了周期内匙孔尺寸稳定性,避免了大量熔融金属向周围喷射,降低飞溅,改善焊缝成形,提高焊接接头质量和性能,使其与母材相当。

64.本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统及其各个装置、模块、单元以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统及其各个装置、模块、单元以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同功能。所以,本发明提供的系统及其各项装置、模块、单

元可以被认为是一种硬件部件,而对其内包括的用于实现各种功能的装置、模块、单元也可以视为硬件部件内的结构;也可以将用于实现各种功能的装置、模块、单元视为既可以是实现方法的软件模块又可以是硬件部件内的结构。

65.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1