一种单双丝组合埋弧自动焊方法与流程

1.本发明涉及船体接缝焊接技术领域,具体涉及一种单双丝组合埋弧自动焊方法。

背景技术:

2.双丝埋弧焊焊接方法是埋弧焊焊接方法的进一步完善,是两个独立的电弧在一个共用的熔池中焊接,以达到提高焊速、改善焊缝质量的目的。在双丝埋弧焊焊接中,前丝作为先导焊丝直接作用于母材上,而后丝则作用在前丝形成的金属熔池上。

3.双丝埋弧焊采用双电源、双焊丝(电极),前丝直流、后丝交流,前电极为直流,采用大焊接电流、低电弧电压,充分发挥直流电弧的穿透力,获得大熔深。后电极为交流,可以减少前丝电弧间的相互影响与磁偏吹,采用相对较小的焊接电流、大电弧电压,克服前丝大电流可能引起的熔化金属堆积,配合高速度焊接,从而获得美观的焊缝。

4.针对i型坡口,常规工艺只能进行16mm以下厚度钢板的焊接,而16mm以上厚度的钢板不但要开坡口(如图2所示),还要留根8mm左右且需要进行反面碳刨。这不仅增加了切割坡口的工作量,降低了工作效率,在一定程度上也加大了焊材的使用量。

5.目前船舶建造中以厚度20mm左右的钢板拼接为主,按照常规的工艺每块板都需要进行焊接坡口切割、留根、反面碳刨,这就增加了工作量,延长了建造周期。

技术实现要素:

6.为了解决上述技术问题,本发明提供了一种单双丝组合埋弧自动焊方法,通过本发明的焊接方法,针对20mm厚度以下的钢板焊接均可采用i型坡口,降低了工作量,提升了建造速度。

7.本发明的技术目的是通过以下技术方案实现的:

8.一种单双丝组合埋弧自动焊方法,用以20mm以内板厚的不锈钢板焊接,该方法包括以下步骤:

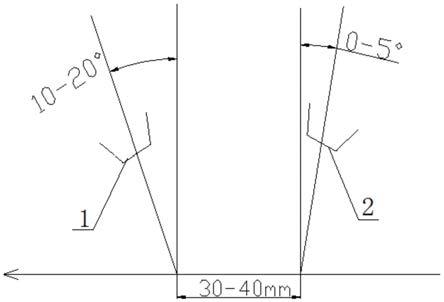

9.步骤1、焊前清理;

10.步骤2、钢板装配定位,钢板对接焊缝处的坡口为i型;

11.步骤3、焊接小车装配,调节焊丝的角度及间距,前丝沿垂直于钢板的方向朝焊接方向偏为10-20

°

,后丝相对于垂直钢板方向偏转0-5

°

,前丝干伸长度为25-35mm,后丝干伸长度为30-40mm,双丝间距为30-40mm;

12.步骤4、正面双丝焊接,焊接完成后对钢板进行翻身;

13.步骤5、装配单丝埋弧焊设备,进行反面单丝焊接。

14.进一步地,在步骤2中,钢板装配间隙的公差在0-1mm。

15.进一步地,装配定位采用co2半自动焊焊接,定位焊的焊缝高度不超过3mm。

16.进一步地,定位焊的长度大于50mm,不允许有气孔、夹渣、裂缝、焊穿缺陷。

17.进一步地,在步骤2中,还包括引熄弧板安装,引熄弧板的坡口与钢板坡口相同。

18.进一步地,在步骤4中,正面双丝焊接时,正面前丝的焊接电流为650-850a,焊接电

压为32-38v;正面后丝的焊接电流为550-650a,焊接电压为32-38v;正面双丝焊接的速度为60-75cm/min。

19.进一步地,在步骤5中,反面单丝的焊接电流为650-850a,焊接电压为32-38v,反面单丝焊接速度为40-55cm/min。

20.进一步地,在步骤1中,焊前将钢板的坡口间隙及坡口两侧各20mm区域内的油污、铁锈、水及氧化物清除,烘干间隙中的水分。

21.进一步地,后丝垂直于钢板,也即后丝相对于垂直钢板方向偏转0

°

。

22.相比现有技术,本发明的有益效果在于,本发明采用双丝埋弧焊和单丝埋弧焊混合的方式,提升对焊机的实际利用率,提升工作效率;另外,通过本发明的焊接方法减少了对焊接板材的坡口加工工作量,可以满足20mm厚度以内钢板的埋弧焊焊接,有利于提升施工效率。

附图说明

23.图1是本发明中的双丝焊丝调整示意图。

24.图2是改进前的坡口示意图。

25.图3是本发明中的坡口示意图。

26.图4是采用本发明的焊接方法对20mm厚度的钢板焊接后的焊缝宏观金相分析图。

27.图5是采用本发明的焊接方法对15mm厚度的钢板焊接后的焊缝宏观金相分析图。

28.图中,1、前丝;2、后丝;3、钢板。

具体实施方式

29.下面结合具体实施方式对本发明的技术方案进行进一步描述:

30.一种单双丝组合埋弧自动焊方法,用以20mm以内板厚的不锈钢板焊接,该方法包括以下步骤:

31.步骤1、焊前清理;焊前将钢板的坡口间隙及坡口两侧各20mm区域内的油污、铁锈、水及氧化物清除,烘干间隙中的水分。

32.步骤2、钢板装配定位,钢板对接焊缝处的坡口为i型;钢板3的装配间隙的公差在0-1mm,如图3所示;装配定位采用co2半自动焊焊接,定位焊的焊缝高度不超过3mm,定位焊的长度大于50mm,不允许有气孔、夹渣、裂缝、焊穿缺陷;为了提升焊接质量,还需在焊缝的前后位置安装引熄弧板,引熄弧板的安装与钢板拼板的背面平齐且厚度与钢板厚度相同,引熄弧板的坡口和钢板的坡口也相同,尺寸为150

×

150mm。

33.步骤3、焊接小车装配,调节焊丝的角度及间距,前丝沿垂直于钢板的方向朝焊接方向偏为10-20

°

,后丝相对于垂直钢板方向偏转0-5

°

,优选为0

°

;前丝干伸长度为25-35mm,后丝干伸长度为30-40mm,双丝间距为30-40mm;

34.步骤4、正面双丝焊接,正面双丝焊接时,正面前丝的焊接电流为650-850a,焊接电压为32-38v;正面后丝的焊接电流为550-650a,焊接电压为32-38v;正面双丝焊接的速度为60-75cm/min;焊接完成后对钢板进行翻身;

35.步骤5、装配单丝埋弧焊设备,进行反面单丝焊接,反面单丝的焊接电流为650-850a,焊接电压为32-38v,反面单丝焊接速度为40-55cm/min。

36.选取板厚20mm的钢板坡口形式为i型,如图3所示,钢板级别为eh36,焊丝选用国产纪好旺厂家生产的焊丝,单、双丝焊丝的直径均为4.8mm。焊前将设备校正完毕,如图1所示,前丝1沿垂直于钢板的方向向焊接方向偏为20

°

,后丝2相对于垂直钢板。正面前丝的焊接电流为850a,焊接电压为38v,正面后丝设定的焊接电流为650a,焊接电压为35v,双丝的焊机速度为75cm/min;反面单丝设定的焊接电流为850a,焊接电压为38v,单丝的焊机速度为60cm/min。

37.选取板厚15mm的钢板坡口形式为i型,如图3所示,钢板级别为eh36,焊丝选用国产纪好旺厂家生产的焊丝,单、双丝焊丝的直径均为4.8mm。焊前将设备校正完毕,如图1所示,前丝1沿垂直于钢板的方向向焊接方向偏为20

°

,后丝2垂直钢板方向。正面前丝的焊接电流为650a,焊接电压为32v,正面后丝设定的焊接电流为550a,焊接电压为32v,双丝的焊机速度为60cm/min;反面单丝设定的焊接电流为650a,焊接电压为32v,单丝的焊机速度为40cm/min。

38.通过上述方法对20mm厚度的钢板及15cm厚的钢板拼接焊缝进行焊接,焊接完成后进行焊缝质量检测,如图4和图5所示,图4和图5中可以看到焊缝完全熔透,无焊接缺陷,得到abs船级社的现场认证。

39.通过正面双丝、反面单丝且不碳刨的形式,则还能减少碳棒的消耗量,由于碳刨时大量高温液态金属及氧化物从电弧下被吹出,还能预防火灾和以免工人烫伤。反之碳刨过程中,因急速加热和冷却以及局部的化学反应,在刨削表面及临近区会产生增碳现象和热影响区,引起组织性能和硬度的变化。碳刨后表面是不均匀的,且表面氧化严重,刨削表面附近出现有1mm-2mm宽的热影响区和0.1mm-0.3mm厚的增碳层。故对于碳刨后的坡口,还必须打磨清理后才能焊接。

40.在原有焊接工艺的基础上,改进后的坡口形式在保证了焊接质量的前提下,不仅能节省焊接时间,提高工作效率,还可以节约焊丝用量、钢板的切割时间以及气和电能的消耗,充分发挥了双丝埋弧焊高效节能、优质经济的特点。一般采用双丝埋弧焊则单丝埋弧焊的设备会闲置,本发明的方法使得闲置的单丝埋弧焊设备充分利用:另外如果正反面均采用双丝埋弧焊则增加了工作量,需要正反面焊接时均进行翻转、矫正工作,而方面采用单丝焊接设备,既可以使得焊接设备充分利用,还可以减少工作量,反面单丝焊接只需对钢板翻身即可。

41.本实施例只是对本发明的进一步解释,并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性的修改,但是只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1