一种高强韧低温不锈钢焊丝及其焊后热处理方法与流程

1.本发明属于材料设计及材料热处理领域,具体涉及一种高强韧低温不锈钢焊丝及其焊后热处理方法。

背景技术:

2.超低温度用高强度马氏体不锈钢焊接是最难的制造工艺之一,化学成分接近于基体的焊丝焊接形成粗大的枝晶组织而降低韧性,俄罗斯学者a.g.bratukhin(1997)公布的s-659(03cr12ni9mo2si)焊丝,可以焊接vns-5(13cr15ni4mo3n),vns-41(03cr12ni8mo2si2nb)等马氏体和马氏体/奥氏体高强度不锈钢,其焊缝存在5-8%的δ铁素体,虽然δ铁素体细化凝固组织抑制焊缝凝固热裂纹,但δ铁素体的冷脆效应严重恶化超低温冲击韧性。另一方面,焊后不热处理焊缝接头系数较低,仅有约900mpa,而母材时效强度一般可达1200mpa~1600mpa。为降低焊缝δ铁素体以便改善材料强度和超低温冲击韧性,但同时保证少量δ铁素体以防止焊接过程热裂纹的产生,本发明提出了通过降低si含量改变δ铁素体含量,同时添加1-2%co降低焊缝凝固温度区间以便细化凝固组织,该成分设计理论上可保证即使焊缝不存在凝固δ铁素体也不发生焊缝凝固热裂纹。

3.对于一般金属材料通常仅需要进行焊后高温回火以消除残余应力、改善组织性能。对于低温用高强钢,对焊缝处较高的强度要求需要通过以马氏体为基体同时具有较为弥散的析出相得以保证;对焊缝处较高的低温韧性要求则需要确保马氏体基体内部有一定量的残余奥氏体用以改善组织韧性。基于以上背景,本发明提出了针对所设计焊丝材料的焊后强韧化工艺技术。

技术实现要素:

4.本发明提供一种可用于同种或异种高强韧低温不锈钢的焊接的焊丝及其焊后热处理方法。该焊丝采用真空感应工艺进行熔炼及制丝。优点在于调整了硅元素及钴元素含量,精确控制了焊缝内δ铁素体含量,在避免焊接热裂纹的产生的同时,通过焊后的冷处理及时效处理得到具有高强度高低温韧性的焊缝组织。

5.本发明高强韧低温不锈钢焊丝化学成分为(wt.%)c:0.01-0.03,%cr:12-13%,ni:8-10%,co:1-4%,si:0.5-1.5%,mo:1.5-2.5%,mn:0.2-0.8%,al:0.01-0.1%,zr:0.01-0.03%,b:0.001-0.004%余量为铁及不可避免杂质;可采用真空感应工艺、真空感应/真空自耗重熔工艺、真空感应/真空电渣重熔工艺进行熔炼,熔炼后进行铸造,铸造后经轧制及拔丝制成d=0.2-3mm成品焊丝;在同种或异种低温不锈钢焊接后,需经过冷处理及时效热处理,热处理工艺步骤及控制的技术参数如下:

6.(1)需经过-50℃~-196℃保温1~3小时的冷处理;经过-50℃~-196℃保温1~3小时可有效保证前热处理工序所剩余的残余奥氏体进一步转变。通过热力学筛选得到低温稳定性较高的少量残余奥氏体。

7.(2)需经过400℃~550℃时效处理1~8小时。通过400℃~550℃时效处理1~8小

时的合理调控,可满足奥氏体进一步生长的需要,保证最终奥氏体体积分数为15%~30%。同时,得到弥散分布的纳米析出。

8.上述不锈钢焊丝,焊后焊缝处δ铁素体含量为1%-5%,δ铁素体呈现丝状或小块状等多种形态,其在凝固过程中可有效避免焊接热裂纹的产生,同时避免因δ铁素体过多恶化低温冲击韧性。经过焊后热处理,最终奥氏体含量为10%-30%,以改善低温冲击韧性,焊缝可实现抗拉强度不低于1100mpa,屈服强度不低于900mpa。焊缝可实现低温(-196℃)冲击功不低于40j。

9.根据焊接件热处理条件需求,针对焊接前的母材以及焊接后的母材与焊缝组织,进行包括但不限于去应力、固溶、均匀化处理单独工艺或多重工艺热处理,但需保证最终焊缝及母材的共同热处理先后经过冷处理及时效处理。

10.去应力工艺为在200℃-450℃保温1-5小时,有效去除机械加工,冷热成形,焊接冷却导致的材料内部的残余应力。

11.固溶工艺为在700℃-1050℃保温1-3小时,其中850℃-1050℃区间高温固溶使得低温不锈钢母材发生再结晶,得到相对细小均匀的奥氏体晶粒;700℃-850℃区间低温固溶形成高位错密度奥氏体,冷却后增加组织强度,针对不同低温不锈钢母材,优选低温固溶温度为奥氏体相变完成温度及析出物大量溶解温度附近。

12.均匀化处理工艺为在1050℃-1200℃保温1-10小时,消除微观偏析,充分溶解析出物。

13.上述热处理工艺步骤(2)中,

14.本焊丝的设计原理是针对现有焊丝焊后强度较低韧性较差的问题,需要首先过调整焊缝处焊后的δ铁素体含量。δ铁素体一般是针对焊接过程的有益相,可通过其较高的比体积抑制凝固过程枝晶臂及晶界处因凝固收缩导致的热裂纹的出现。然而,对于对焊缝由较高强韧性要求的微观组织,δ铁素体不易于通过热处理消除,因而会对高强韧基体产生软化效果,且其在低温下易产生低温脆化。si元素是较强的铁素体形成元素,因此本焊丝设计较低的si元素含量保证仅有少量δ铁素体存在,另外为了进一步确保不产生凝固裂纹,本设计还添加少量co元素,co元素有利于凝固过程的组织形核,凝固组织产生一定的细化左右,也有利于抑制凝固裂纹,同时产生一定的固溶强化效果。焊后母件与焊缝的共同的低温处理和时效处理可以确保焊缝在高位错马氏体基体条件下具有一定量的残余奥氏体和弥散分布的纳米析出,确保焊缝组织的强度和低温韧性。

15.本发明具有如下优点:

16.(1)相比于传统低温不锈钢的焊丝材料,本发明主要改变了si及co含量,抑制凝固裂纹的产生;

17.(2)相比于传统低温不锈钢的焊丝材料,本发明通过合理的焊后热处理工艺设计,焊缝组织强度得到了明显提高;

18.(3)相比于传统低温不锈钢的焊丝材料,本发明通过合理的焊后热处理工艺设计,焊缝组织低温韧性得到了明显提高;

19.综上所述,本发明得到的新型高强韧低温不锈钢用焊丝材料及焊后热处理工艺设计将对我国航天航空、石油化工等领域超低温装备的制造及服役产生重要作用。

附图说明

20.图1为对比例1焊缝处组织图。

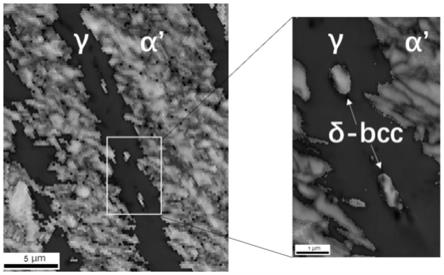

21.图2为实施例2焊缝处组织图,其中深色部分为δ铁素体图。

22.图3为实施例4焊缝处ebsd组织图(深为残余奥氏体)。

具体实施方式

23.下面对本发明的实施例作详细说明,本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体操作过程,但本发明的保护范围不限于下述实施例。

24.实施实验采用表1所示三种成分焊丝,对比焊丝为目前常用牌号s659低温不锈钢焊丝,四种焊丝分别经过真空感应熔炼、铸造、轧制、拔丝工艺制备成直径2mm焊丝,对基板进行多道次焊接,焊板厚度10mm,焊缝长度不小于150mm。实施实验过程分别进行了同种基板焊接及异种基板焊接,低温不锈钢基板成分如表2所示。对于焊前基板及焊后材料需进行了不同制度的固溶处理、冷处理、时效处理等热处理过程,相关具体热处理工艺如表3所示。对比例与实施例具体焊接前后热处理工艺搭配及焊缝处得到的δ铁素体体积分数如表4所示。可以看出相比对比例,实施例中得到的焊缝处δ铁素体体积分数显著低于对比例体积分数。焊后对比例1及实施例2所得到的微观组织如图1所示(深色为δ铁素体),可以看出实施例中δ铁素体体积分数明显降低且分散更均匀。图2为实施例4中焊缝组织ebsd扫描图,可以看出马氏体基体中保留了板条状的残余奥氏体,且残余奥氏体内部分布有细小δ铁素体,使得焊丝材料在较低si含量条件下具有较低的焊接裂纹敏感性,且少量铁素体位于残余奥氏体内部,对基体整体力学性能没有显著软化作用。如表5所示,焊接及热处理后的力学测试表明,所发明的焊丝在针对同种和异种材料焊接时均能保持较高的额抗拉强度(》1100mpa)且同时具有良好的低温冲击功(》45j)。

25.表1对比例及实施例中焊丝名称与成分(wt.%,余量为fe及不可避免杂质)

26.名称cnisimncrmozrbcoal对比焊丝0.0118.461.730.7111.901.9900.0420.079/0.06实施焊丝10.0139.081.000.712.032.020.0210.00221.520.03实施焊丝20.0228.791.120.5212.442.250.0120.00111.920.01实施焊丝30.0137.721.480.49013.082.490.0080.00323.780.086

27.表2对比例及实施例焊接基板成分(wt.%,余量为fe及不可避免杂质)

28.名称cnisimncrmozrbcoalj1 1300.0228.130.220.2110.12.5//5.10.12j2 030.0129.80.130.311.90.66///0.05

29.表3热处理名称及工艺

[0030][0031]

表4对比例及实施例焊接工艺与热处理工艺

[0032][0033][0034]

表5对比例及实施例焊接焊后材料性能

[0035] 抗拉强度,mpa屈服强度,mpa断后伸长率,%断面收缩率,%ku2(77k)j对比例195489113.25622对比例277171012.14819实施例111519237.94165实施例2113197911.33954实施例311149029.64247实施例4116210108.56261实施例5110591210.25549实施例6117310079.85956

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1