一种深腔内表面功能结构的激光加工装置的制作方法

1.本发明属于激光加工技术领域,具体而言,涉及一种深腔内表面功能结构的激光加工装置。

背景技术:

2.电磁功能结构是一种附在基体介质表面上的一层或者多层排布的金属贴片或者孔径组成的周期性结构,电磁功能结构分为孔径型和贴片型两种,入射波照在电磁功能结构表面时,入射波的部分能量会激发电子运动产生感性电流而被消耗,部分会被透过,这种效应会称为谐振效应,由于其滤波特性,电磁功能结构可作为空间滤波器以及频率选择器等来使用,其谐振频带受电磁功能结构单元尺寸影响很大,尺寸的偏差会导致滤波失效。

3.目前电磁功能结构的形成主要是在工件外表面附上一层微米级介质层,再通过制造方法在介质层上制作出想要的电磁功能结构,制作方式主要分为柔性屏转移类和直接制作类,其中直接制作类主包括数控铣削孔径型电磁功能结构表面和激光刻蚀加工孔径型电磁功能结构表面,数控铣方式工件受力严重,容易振动、损坏工件,且目前上述方式均没有实现深腔深腔内表面的功能结构加工,激光刻蚀方式无作用力、稳定性好并且效率高被广泛用作于孔径型电磁功能结构的制作。

4.随着不断地发展,深腔内表面的电磁功能结构制作逐渐成为趋势,深腔是指上宽下窄,径向尺寸大,壁薄且内部中心线与侧壁夹角为10

°

~25

°

的中空腔体,深腔内表面的电磁功能结构激光加工难点有很多:一是深腔需要加工的垂直距离很深,激光头无法伸进深腔内部进行加工。二是现有的激光加工设备加工范围很小,无法对工件进行有效的定位装夹以及待加工区域位置的精准定位。三是无法实时观测加工质量,不能有效的调节加工参数。

技术实现要素:

5.有鉴于此,本发明提出了一种深腔内表面功能结构的激光加工装置,以高效率、高精度完成深腔内表面电磁功能结构的制作技术。

6.根据本发明的一个实施例,本发明提出的深腔内表面功能结构的激光加工装置,包括:

7.激光器,用于产生激光束,该激光束对待加工件的深腔内表面进行加工,在待加工件的深腔内表面上形成功能结构;

8.x轴导轨、两条y轴导轨和z轴导轨,所述两条y轴导轨平行安装在加工平台上支柱的上方,所述x轴导轨的两端置于y轴导轨上,所述z轴导轨的第一端通过z轴连接板与y轴导轨相对滑动连接,所述激光器通过连接架固定于z轴导轨的第二端,所述x轴导轨、y轴导轨和z轴导轨组成一个三维运动机构,用于使激光器发出的激光束对准待加工件的深腔内表面上;

9.所述待加工件位于激光器的下部,且通过定位夹具固定在加工平台的侧面。

10.根据本发明的一个实施例,本发明的深腔内表面功能结构的激光加工装置,还包括一个摄像头,所述摄像头置于激光器的激光出射口一侧,用于监测激光器的对焦精准度及待加工件表面功能结构的实时加工质量。

11.根据根据本发明的一个实施例,本发明的深腔内表面功能结构的激光加工装置,还包括上位机、控制器、x轴电机驱动器、y轴电机驱动器和z轴电机驱动器;所述上位机和控制器通过信号线相连,控制器通过信号线分别与x轴电机驱动器、y轴电机驱动器和z轴电机驱动器相连;

12.所述x轴电机驱动器驱动x轴电机,进而使z轴导轨沿x轴导轨左右移动;

13.所述y轴电机驱动器驱动y轴电机,进而使x轴导轨沿y轴导轨前后移动;

14.所述z轴电机驱动器驱动z轴电机,进而使连接架沿z轴导轨上下移动。

15.根据本发明的一个实施例,本发明的深腔内表面功能结构的激光加工装置,还包括一个手持显微镜,用于在待加工件表面功能结构的加工起始位置的定位以及加工过程中进行拍照、放大和测量,所述手持显微镜与上位机通过信号线连接。

16.本发明提出的深腔内表面功能结构的激光加工装置,其特点和有益效果是:

17.本发明的激光加工装置中,采用龙门式的三维机床架构,配合激光器以及定位夹具,能够实现大型深腔工件的内表面电磁功能结构的激光加工,三维机床架构保证了极大的加工范围,工作平台以及定位夹具能够保证待加工工件的精准定位,三轴导轨能够带动激光器精确移动到工件的待加工位置,加工采用的方式是工件位置不动而激光器移动。通过摄像头进行精准的加工初始位置定位,并进行实时加工状态观测,便于针对不同的介质材料进行图像修改以及激光加工参数的调整,以达到高精度的深腔工件的内表面电磁功能结构的刻蚀效果。通过手持显微镜测量加工出来的微细结构,根据加工效果及时调整,优化加工质量。

18.本发明附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

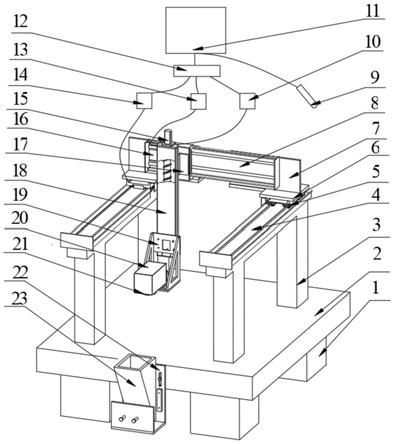

20.图1为根据本发明的一个实施例的深腔内表面功能结构的激光加工装置结构示意图。

21.图2为图1的右视图。

22.图3为根据本发明一个实施例的激光加工装置中连接架的结构示意图。

23.图4为根据本发明一个实施例的激光加工装置中定位夹具的结构示意图。

24.图5为根据本发明一个实施例的激光加工装置中夹紧螺钉的结构示意图;

25.图6为根据本发明一个实施例的激光加工装置的工作原理图。

26.图7为根据本发明一个实施例的激光加工装置的加工效果图。

27.图中,1是支撑底座,2是加工平台,3是支柱,4是y轴导轨,5是y轴电机,6是底板,7

是背板,8是x轴导轨,9是手持显微镜,10是z轴电机驱动器,11是上位机,12是控制器,13是x轴电机驱动器,14是y轴电机驱动器,15是z轴电机,16是x轴电机,17是z轴连接板,18是z轴导轨,19是连接架,1901是连接架背板,1902是连接架侧板,1903是连接架底板,20是激光器,21是摄像头,22是定位夹具,2201是定位挡板,2202是挡块,2203是夹紧螺钉,23是待加工件。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.在本发明的描述中,术语“内”、“外”、“纵向”、“横向”、“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。

30.下面参考附图描述根据本公开实施例的一个深腔内表面功能结构的激光加工装置。

31.如图1和图2中所示了根据本公开的一个实施例的深腔内表面功能结构的激光加工装置,包括:

32.激光器20,用于产生激光束,该激光束对待加工件23的深腔内表面进行加工,在待加工件23的深腔内表面上形成功能结构;

33.x轴导轨8、两条y轴导轨4和z轴导轨18,所述两条y轴导轨4平行(即图1中的前后方向)安装在加工平台2上支柱3上方,所述x轴导轨8的两端y轴导轨4上,即,y轴电机5上安装底板6,背板7竖直的安装在底板6上,x轴导轨再安装在背板7上,所述z轴导轨的第一端通过z轴连接板17与y轴导轨4相对滑动连接,所述激光器20通过连接架19固定于z轴导轨18的第二端,所述x轴导轨8、y轴导轨4和z轴导轨18组成一个三维运动机构,用于使激光器20发出的激光束对准待加工件23的深腔内表面上;

34.所述待加工件23位于激光器20的下部通过定位夹具22固定在加工平台2的侧面。

35.在本发明的一个实施例中,深腔内表面功能结构的激光加工装置还包括摄像头21,所述摄像头21置于激光器20的激光出射口一侧,如图2中所示,用于监测激光器的对焦精准度及待加工件23表面功能结构的实时加工质量。

36.在本发明的一个实施例中,深腔内表面功能结构的激光加工装置还包括上位机11、控制器12、x轴电机驱动器13、y轴电机驱动器14和z轴电机驱动器10;所述上位机11和控制器12通过信号线相连,控制器12通过信号线分别与x轴电机驱动器13、y轴电机驱动器14和z轴电机驱动器10相连;

37.所述x轴电机驱动器13驱动x轴电机16,进而使z轴导轨18沿x轴导轨左右横向移动;

38.所述y轴电机驱动器14驱动y轴电机5,进而使x轴导轨8沿y轴导轨前后移动;

39.所述z轴电机驱动器10驱动z轴电机15,进而使连接架19沿z轴导轨上下纵向移动。

40.在本发明的一个实施例中,深腔内表面功能结构的激光加工装置还包括手持显微

镜9,用于在待加工件23表面功能结构加工起始位置的定位以及加工过程中的拍照、放大和测量,所述手持显微镜9与上位机11通过信号线连接。

41.以下结合本发明的实施例和附图,详细介绍本发明用于深腔内表面功能结构的激光加工装置的结构、工作原理和工作过程:

42.如图1和图2所示,本发明用于深腔内表面功能结构的激光加工装置中加工平台2由支撑底座1支撑,支撑底座1上安装有定位夹具22,定位夹具22用于放置待加工件23,用于实现待加工件23以不同角度摆放和完全定位。

43.加工平台2的上表面和侧面均有很高的精度,均可作为定位基准,加工平台2侧面安装定位夹具,上面设有支柱3。支柱3共有四根,对称的安装在加工平台的四个角上。

44.在本发明的一个实施例中,y轴导轨4为磁垫悬浮导轨,共两条,平行的安装在支柱3上方,两条y轴导轨4的结构布置相同,y轴导轨4上设有y轴直线电机5,y轴电机5通过信号线与y轴电机驱动器14相连,y电机驱动器14与控制器12相连。如图2中所示,y轴直线电机5上设有底板6,背板7垂直地安装在底板6上。在本发明的一个实施例中,控制器12使用雷赛控制技术有限公司的产品,产品型号为smc606六轴轨迹控制器。

45.在本发明的一个实施例中,x轴导轨8为磁垫悬浮导轨,安装在背板7上,x轴导轨8与y轴导轨垂直且平行于加工平台;所述的x轴导轨8上安装有x轴电机,x轴电机16通过信号线和x电机驱动器13相连,x电机驱动器13与控制器12相连。

46.在本发明的一个实施例中,所述的z轴连接板17安装在x轴电机16上,所述的z轴导轨18为丝杠滑块导轨机构,z轴导轨18安装在z轴连接板17上,z轴导轨18上方设有z轴电机15。z刹车电机15安装在z轴导轨18上方,通过信号线与z电机驱动器10相连,z轴电机驱动器10与控制器12相连。控制器12与上位机11相连,总控制台为上位机11,在本发明的一个实施例中,总控制台即上位机11,使用东田科技有限公司的工控机,产品型号为dtb-3028-h310。

47.在本发明的一个实施例中,如图2所示,连接架19安装在z轴导轨18的底部,激光器20安装在连接架19上,激光器20前侧的下表面设有摄像头21,用于观测激光器20对焦精准度以及工件表面的实时加工质量。手持显微镜9与上位机11通过信号线连接,手持显微镜9具有拍照、放大、测量等功能,一是用于加工位置起始点精准定位,二是对已加工的区域进行精细测量,调整并积累加工经验参数,其尺寸很小,可伸进深腔内部进行操作。

48.所述的激光器20用于进行对电磁功能结构的目标加工单元的图像处理、激光加工参数的设定调整和激光指令的开关,根据不同的介质材料和定位,调整不同的参数发射激光束以对微米级介质层进行刻蚀得到高精度的电磁功能结构,在本发明的一个实施例中,激光器20,使用锐科光纤激光技术股份有限公司的产品,型号为rfl-p50qb的50w光纤激光器。

49.本发明的一个实施例中,如图1和图2所示,所述的x轴导轨8、y轴导轨4、z轴导轨18组成一个三轴运动机构,三轴运动机构可实现x、y、z三个方向的运动,并通过支柱3的高度支撑,其行程能够带着激光器20覆盖到加工平台2上表面的任意位置,y轴导轨4长度大于加工平台2的长度,能够带着激光器20伸出加工平台2,移动到定位在外侧的待加工件23的深腔内表面;

50.本发明的一个实施例中,连接架19的结构如图3所示,由连接架背板1901、两块连接架侧板1902和连接架底板1903组成的,连接架19通过连接架背板1901安装在z轴导轨上,

保证连接架底板1903与加工平台2水平,连接架背板1901与加工平台2垂直且平行于y轴导轨4。

51.本发明的一个实施例中,定位夹具22的结构如图4和图5,由定位挡板2201、挡块2202以及夹紧螺钉2203组成,定位挡板2201上开有两条对称的长槽,定位夹具22通过螺钉穿过长槽安装在加工平台2侧面,夹紧螺钉2203共有两个,通过定位挡板2201外侧的螺纹孔连接,夹紧螺钉2203头部安装可活动一定角度的圆形块以增大与工件的接触面积;

52.本发明的深腔内表面功能结构的激光加工装置,在使用是,如图2和图6所示,将深腔角度为α的待加工件23的一个外侧面靠在定位夹具22的定位挡板2201外表面,使深腔待加工内表面的角度与水平面保持最小的角度90-α,并通过夹紧螺钉2203进行完全定位,通过控制器12调整x轴导轨8、y轴导轨4,将激光器20调整到深腔工件的待加工位置1区,再调整z轴导轨18以调整激光器20的焦距,将激光焦点精确定位到初始加工位置,打出定位点,通过手持显微镜9对加工出的点进行观测,若位置不正确则继续调整,直至初始位置准确。根据加工需求,利用三维建模软件建立深腔模型以及所需加工的电磁功能结构目标单元,目标单元边长1mm,宽0.2mm的十字形单元,通过计算对模型进行分区,记录相关数据,然后导出二维图将其导入激光器20的软件,通过软件对图像进行处理并投影至与定位方案相同的三维表面然后设置激光加工参数,加工时首先对x轴方向区域进行加工,控制x轴导轨8加工完x轴区域,加工完毕后,通过控制器12移动y轴导轨4以及z轴导轨18,将激光焦点从1区移动到2区,移动的距离可以通过下式进行计算,

53.y=(l+m)sinα

54.z=-(l+m)cosα

55.再进行x方向的加工,以此类推直至加工至深腔底部,加工过程中能够在上位机11的显示器中通过摄像头21观察加工状态,能够使用手持显微镜9再观察已加工区域的效果,根据加工效果调整激光的频率、功率、速度等参数,以保证深腔内表面的介质层被完全刻蚀且达到很高精度,若加工区域已经设置好,可直接通过编程进行一次性整体加工。

56.本发明装置采用龙门式的三维机床架构,配合激光器以及定位夹具,能够实现大型深腔工件的内表面电磁功能结构的激光加工,三维机床架构保证了极大的加工范围,工作平台以及定位夹具能够保证待加工工件的精准定位,三轴导轨能够带动激光器精确移动到工件的待加工位置,加工采用的方式是工件位置不动而激光器移动。通过摄像头进行精准的加工初始位置定位,并进行实时加工状态观测,便于针对不同的介质材料进行图像修改以及激光加工参数的调整,以达到高精度的深腔工件的内表面电磁功能结构的刻蚀效果。通过手持显微镜测量加工出来的微细结构,根据加工效果及时调整,优化加工质量,最终待加工件23的内表面布满电磁结构目标单元,加工出来的效果如图7所示。

57.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

58.以上对本发明实施例中的技术方案进行了描述,但本发明并不局限于上述说明,也不局限于上述举例,对于本领域的普通技术人员而言,根据本发明的教导,在不脱离本发

明的原理与精神的情况下,对实施方式所进行的改变、修改、替换和变型仍落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1