一种增材制造用粉芯焊丝及其制备方法和应用

1.本发明涉及增材制造技术领域,具体涉及一种增材制造用粉芯焊丝及其制备方法和应用。

背景技术:

2.目前,增材制造技术凭借独特的工艺特点越来越受到学者的青睐。它是基于离散-堆积原理,由零件三维数据驱动,采用材料逐层累加的方法制造实体零件的快速成形技术。

3.如cn111702183a公开了一种球形钛铝合金粉末及其制备方法、应用。所述制备方法包括:将钛铝合金棒置于真空环境中;向真空环境中通入惰性气体以置换空气,置换后真空环境中氧含量在5ppm以下;利用电弧使钛铝合金棒端面熔化出液膜;旋转钛铝合金棒,在离心力作用下液膜破碎成微细液滴;冷却,得到球形钛铝合金粉末。所述球形钛铝合金粉可包括采用上述制备方法所制备出的钛铝合金粉。所述应用包括在激光或电子束增材制造领域中的应用,在激光或电子束熔覆领域中的应用。生产的钛铝合金粉具有粉末粒径细小、粒经分布区间窄、粉末颗粒球形度高、流动性好、松装密度大、振实密度高和夹杂物少等特点。

4.cn111112636a公开了一种钛铝合金粉末及其制备方法,属于粉末合成领域。制备方法包括:将一定比例的金属钛与金属铝混合后,置于溶解有低价钛卤化物的熔融卤化物中,搅拌一段时间至反应完全后,得到固态钛铝合金粉末与熔融态卤化物盐的固液混合物,再经分离过程获得钛铝合金粉末。该方法避开了传统的钛基合金粉末制备工艺中的高温、高能耗过程,利用操作简单、容易控制的歧化反应实现了成分可控且合金元素铝浓度范围宽泛、元素分布均匀的钛铝合金粉末的低成本制备。所得产品不仅可用于粉末冶金,还可以作为合金型材及3d打印用球形粉末的合成原料使用。

5.但由于钛铝基金属间化合物的室温塑性和韧性较低,导致该合金制造加工的工艺性能较差,制造成本高昂,这些问题成为限制该材料在工程上广泛应用的瓶颈。

技术实现要素:

6.鉴于现有技术中存在的问题,本发明的目的在于提供一种增材制造用粉芯焊丝及其制备方法和应用,通过对粉芯组成及填充率的特定选择实现了增材制造用粉芯焊丝的制备,可以满足钛铝合金电弧熔丝增材制造的用丝要求。

7.为达此目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种增材制造用粉芯焊丝,所述增材制造用粉芯焊丝包括金属外皮和包覆于所述金属外皮内的粉芯;

9.所述粉芯的填充率为62-68%;

10.所述粉芯以质量百分含量计包括:硼粉0.055-0.11%,余量为钛粉及不可避免的杂质元素;

11.所述金属外皮包括金属铝。

12.本发明提供的粉芯焊丝,通过成分和填充率的特定选择,很好的实现增材制造的

复杂多样化和简便易行化,一方面,粉芯丝材的外皮采用纯铝带,柔韧性好,经过拉丝机剪径孔可以实现完美闭合;另一方面,针对不同钛含量的钛铝合金的增材所需要的焊材都可以轻松实现,成分调控简单易行,我们所发明的焊丝完全可以实现机械自动化生产。

13.本发明中,所述粉芯的填充率为62-68%,例如可以是62%、62.5%、63%、63.5%、64%、64.5%、65%、65.5%、66%、66.5%、67%、67.5%或68%等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。若粉芯的填充率过高会导致会导致外皮无法闭合,即使在初道的焊丝制作过程中外皮成功闭合,随后的减径工作中也很容易出现焊丝被拉断或者填充粉末从外皮闭合处被挤压出,从而造成漏粉和成分的误差,粉芯填充率过低则无法达到所需成分,所带来的的结果是al元素含量偏高,这样会使得材料在增材过程中出现裂纹的可能大大增加。

14.本发明中,所述粉芯中硼粉以质量百分含量计为0.055-0.11%,例如可以是0.055%、0.06%、0.065%、0.07%、0.075%、0.08%、0.085%、0.09%、0.095%、0.1%、0.105%或0.11%等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

15.本发明中,所述填充率为截取一段制备好的粉芯丝材,在电子天平上测出其质量m,之后取出该段焊丝内部的粉末,并在电子天平上测出倒出粉末后的粉芯丝材的质量,则焊丝填充率为1-(m/m

×

100%)。

16.作为本发明优选的技术方案,所述金属外皮的厚度为0.3-0.5mm,所述金属外皮的宽度为8-10mm。

17.本发明中,所述金属外皮的厚度为0.3-0.5mm,例如可以是0.3mm、0.31mm、0.32mm、0.33mm、0.34mm、0.35mm、0.36mm、0.37mm、0.38mm、0.39mm、0.4mm、0.41mm、0.42mm、0.43mm、0.44mm、0.45mm、0.46mm、0.47mm、0.48mm、0.49mm或0.5mm等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

18.本发明中,所述金属外皮的宽度为8-10mm,例如可以是8mm、8.1mm、8.2mm、8.3mm、8.4mm、8.5mm、8.6mm、8.7mm、8.8mm、8.9mm、9mm、9.1mm、9.2mm、9.3mm、9.4mm、9.5mm、9.6mm、9.7mm、9.8mm、9.9mm或10mm等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

19.优选地,所述粉芯中金属粉末颗粒的d10为50-52μm,d50为70-72μm,d90为98-99μm。

20.本发明中,所述粉芯中金属粉末颗粒的d10为50-52μm,例如可以是50μm、50.1μm、50.2μm、50.3μm、50.4μm、50.5μm、50.6μm、50.7μm、50.8μm、50.9μm、51μm、51.1μm、51.2μm、51.3μm、51.4μm、51.5μm、51.6μm、51.7μm、51.8μm、51.9μm或52μm等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

21.本发明中,所述粉芯中金属粉末颗粒的d50为70-72μm,例如可以是70μm、70.1μm、70.2μm、70.3μm、70.4μm、70.5μm、70.6μm、70.7μm、70.8μm、70.9μm、71μm、71.1μm、71.2μm、71.3μm、71.4μm、71.5μm、71.6μm、71.7μm、71.8μm、71.9μm或72μm等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

22.本发明中,所述粉芯中金属粉末颗粒的d90为98-99μm,例如可以是98μm、98.1μm、98.2μm、98.3μm、98.4μm、98.5μm、98.6μm、98.7μm、98.8μm、98.9μm或99μm等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

23.第二方面,本发明提供了一种增材制造用粉芯焊丝的制备方法,所述制备方法包括:按照配方称取钛粉和硼粉,并对粉末进行真空热处理,之后将处理后的粉末进行混合,得到混合粉;

24.将混合粉置于u型金属外皮中进行合口并采用拉丝机进行处理,得到所述增材制造用粉芯焊丝。

25.所述制备方法优选适用于本发明的增材制造用粉芯焊丝。

26.作为本发明优选的技术方案,所述真空热处理中的相对真空度≤-1bar,例如可以是-1bar、-1.5bar、-2bar、-2.5bar、-3bar、-3.5bar、-4bar、-4.5bar或-5bar等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

27.作为本发明优选的技术方案,所述真空热处理的保温温度为80-90℃,例如可以是80℃、81℃、82℃、83℃、84℃、85℃、86℃、87℃、88℃、89℃或90℃等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

28.优选地,所述真空热处理的保温时间≥6h,例如可以是6h、6.2h、6.4h、6.6h、6.8h、7h、7.2h、7.4h、7.6h、7.8h或8h等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

29.作为本发明优选的技术方案,所述混合包括依次进行的混粉和静置。

30.作为本发明优选的技术方案,所述混粉的时间为40-50min,例如可以是40min、40.5min、41min、41.5min、42min、42.5min、43min、43.5min、44min、44.5min、45min、45.5min、46min、46.5min、47min、47.5min、48min、48.5min、49min、49.5min或50min等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

31.作为本发明优选的技术方案,所述静置的时间为5-10min,例如可以是5min、5.2min、5.4min、5.6min、5.8min、6min、6.2min、6.4min、6.6min、6.8min、7min、7.2min、7.4min、7.6min、7.8min、8min、8.2min、8.4min、8.6min、8.8min、9min、9.2min、9.4min、9.6min、9.8min或10min等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

32.作为本发明优选的技术方案,所述混合至少进行3次,例如可以是3次、4次、5次或6次等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

33.总的制备方法包括:按照配方称取钛粉和硼粉,并对粉末进行真空热处理,之后将处理后的粉末进行混合,得到混合粉;

34.将混合粉置于u型金属外皮中进行合口并采用拉丝机进行处理,得到所述增材制造用粉芯焊丝;

35.所述真空热处理中的相对真空度≤-1bar;所述真空热处理的保温温度为80-90℃;所述真空热处理的保温时间≥6h;

36.所述混合包括依次进行的混粉和静置;所述混粉的时间为40-50min;所述静置的时间为5-10min;所述混合至少进行3次。

37.第三方面,本发明提供了一种钛铝合金增材的制备方法,所述制备方法包括以电弧为热源,采用如权利要求1或2所述增材制造用粉芯焊丝进行增材制造,所得钛铝合金增材的硬度为440-525hv,拉伸强度为428-534mpa,压缩强度为1236-1403mpa。

38.与现有技术方案相比,本发明至少具有以下有益效果:

39.(1)本发明提供的粉芯,通过对粉芯的组成进行特定设计,如粉末组成及粒度分

布,实现了高性能钛铝合金粉芯的制备,很好的实现增材制造的复杂多样化和简便易行化,针对不同钛含量的钛铝合金的增材所需要的焊材都可以轻松实现。

40.(2)采用本发明中粉芯中制备钛铝合金增材产品具有良好的力学性能,所得钛铝合金增材的硬度为440-525hv,拉伸强度为428-534mpa,压缩强度为1236-1403mpa。

具体实施方式

41.为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

42.实施例1

43.本实施例提供一种增材制造用粉芯焊丝,所述增材制造用粉芯焊丝包括金属外皮和包覆于所述金属外皮内的粉芯;

44.所述粉芯的填充率为65%;

45.所述粉芯以质量百分含量计包括:硼粉0.074%,余量为钛粉及不可避免的杂质元素;所述粉芯中金属粉末颗粒的d10为51μm,d50为71μm,d90为98.4μm;

46.所述金属外皮包括金属铝;所述金属外皮的厚度为0.4mm,宽度为9mm;

47.采用如下制备方法进行制备:

48.按照配方称取钛粉和硼粉,并对粉末进行真空热处理,之后将处理后的粉末进行混合,得到混合粉;

49.将混合粉置于u型金属外皮中进行合口并采用拉丝机进行处理,得到所述增材制造用粉芯焊丝;

50.所述真空热处理中的相对真空度为-1bar;所述真空热处理的保温温度为85℃;所述真空热处理的保温时间为6h;

51.所述混合包括依次进行的混粉和静置;所述混粉的时间为45min;所述静置的时间为7min;所述混合进行3次。

52.实施例2

53.本实施例提供一种增材制造用粉芯焊丝,所述增材制造用粉芯焊丝包括金属外皮和包覆于所述金属外皮内的粉芯;

54.所述粉芯的填充率为63%;

55.所述粉芯以质量百分含量计包括:硼粉0.055%,余量为钛粉及不可避免的杂质元素;所述粉芯中金属粉末颗粒的d10为50μm,d50为72μm,d90为99μm;

56.所述金属外皮包括金属铝;所述金属外皮的厚度为0.3mm,宽度为9mm;

57.采用如下制备方法进行制备:

58.按照配方称取钛粉和硼粉,并对粉末进行真空热处理,之后将处理后的粉末进行混合,得到混合粉;

59.将混合粉置于u型金属外皮中进行合口并采用拉丝机进行处理,得到所述增材制造用粉芯焊丝;

60.所述真空热处理中的相对真空度为-2bar;所述真空热处理的保温温度为90℃;所述真空热处理的保温时间为8h;

61.所述混合包括依次进行的混粉和静置;所述混粉的时间为50min;所述静置的时间

为5min;所述混合进行4次。

62.实施例3

63.本实施例提供一种增材制造用粉芯焊丝,所述增材制造用粉芯焊丝包括金属外皮和包覆于所述金属外皮内的粉芯;

64.所述粉芯的填充率为68%;

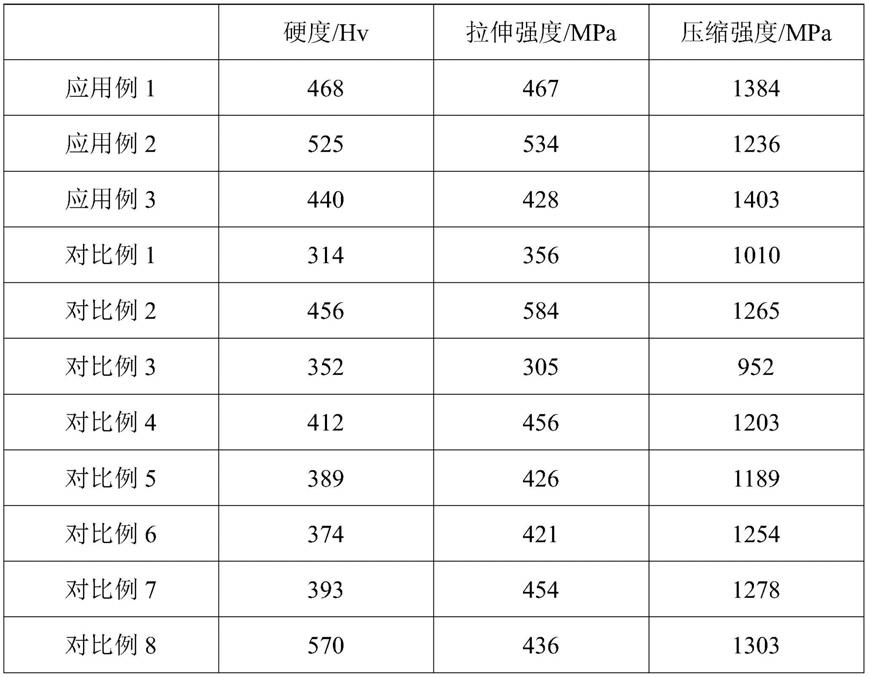

65.所述粉芯以质量百分含量计包括:硼粉0.11%,余量为钛粉及不可避免的杂质元素;所述粉芯中金属粉末颗粒的d10为52μm,d50为70μm,d90为98μm;

66.所述金属外皮包括金属铝;所述金属外皮的厚度为0.5mm,宽度为10mm;

67.采用如下制备方法进行制备:

68.按照配方称取钛粉和硼粉,并对粉末进行真空热处理,之后将处理后的粉末进行混合,得到混合粉;

69.将混合粉置于u型金属外皮中进行合口并采用拉丝机进行处理,得到所述增材制造用粉芯焊丝;

70.所述真空热处理中的相对真空度为-3bar;所述真空热处理的保温温度为80℃;所述真空热处理的保温时间为7h;

71.所述混合包括依次进行的混粉和静置;所述混粉的时间为40min;所述静置的时间为10min;所述混合进行5次。

72.应用例1

73.采用实施例1的粉芯焊丝进行钛铝合金增材的制备,所得增材的力学性能详见表1。

74.应用例2

75.采用实施例2的粉芯焊丝进行钛铝合金增材的制备,所得增材的力学性能详见表1。

76.应用例3

77.采用实施例3的粉芯焊丝进行钛铝合金增材的制备,所得增材的力学性能详见表1。

78.对比例1

79.与应用例1的区别仅在于采用等量的铬粉替换硼粉。所得增材的力学性能详见表1。

80.对比例2

81.与应用例1的区别仅在于采用等量的钼粉替换硼粉。所得增材的力学性能详见表1。

82.对比例3

83.与应用例1的区别仅在于采用等量的氧化铝粉替换硼粉。所得增材的力学性能详见表1。

84.对比例4

85.与应用例1的区别仅在于粉芯中硼粉的含量为3%。所得增材的力学性能详见表1。

86.对比例5

87.与应用例1的区别仅在于粉芯中硼粉的含量为5%。所得增材的力学性能详见表1。

88.对比例6

89.与应用例1的区别仅在于粉芯中粉末的d10为30μm,即此时细粒显著增多。所得增材的力学性能详见表1。

90.对比例7

91.与应用例1的区别仅在于粉芯中粉末的d10为60μm,即此时细粒显著减少。所得增材的力学性能详见表1。

92.对比例8

93.与应用例1的区别仅在于粉芯中粉末的d50为90μm,即此时中间粒度范围的颗粒显著增多。所得增材的力学性能详见表1。

94.对比例9

95.与应用例1的区别仅在于粉芯中粉末的d50为50μm,即此时中间粒度范围的颗粒显著降低。所得增材的力学性能详见表1。

96.对比例10

97.与应用例1的区别仅在于粉芯中粉末的d70为98.54μm,即此时大粒度范围的颗粒显著增多。所得增材的力学性能详见表1。

98.对比例11

99.与应用例1的区别仅在于粉芯制备过程中真空热处理的保温温度为50℃;所得增材的力学性能详见表1。

100.对比例12

101.与应用例1的区别仅在于粉芯制备过程中真空热处理的保温时间为3h;所得增材的力学性能详见表1。

102.对比例13

103.与应用例1的区别仅在于粉芯制备中所述混合中不进行静置,即直接进行3次混粉。所得增材的力学性能详见表1。

104.对比例14

105.与应用例1的区别仅在于粉芯制备中所述混合进行2次。所得增材的力学性能详见表1。

106.表1

[0107][0108][0109]

通过上述应用例和对比例的结果可知,本发明提供的粉芯,通过对粉芯的组成进行特定设计,如粉末组成及粒度分布,实现了高性能钛铝合金粉芯的制备,很好的实现增材制造的复杂多样化和简便易行化,针对不同钛含量的钛铝合金的增材所需要的焊材都可以轻松实现,制备钛铝合金增材产品具有良好的力学性能。

[0110]

声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0111]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0112]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0113]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1