一种橡皮囊成形环形异向弯边零件的成形模具及成形方法与流程

1.本发明涉及的是钣金件橡皮囊成形技术领域,具体地说是一种橡皮囊成形环形异向弯边零件的成形模具及成形方法。

背景技术:

2.在飞机制造业中,飞机钣金零件在种类繁多的飞机结构中占据主要地位,据统计,飞机钣金件约占飞机结构零件50%以上。在飞机钣金件成形过程中,橡皮囊成形已然成为航空钣金件的非常重要的成形方法。在以往成形环形异向弯边零件时,要么采用冲压拉深成形,要么采用橡皮囊液压成形,但是以上两种工艺方法,均需要至少2套以上模具才能将零件成形出来。而且采用冲压拉深成形,所用模具为拉深模,由于拉深模制造工艺复杂,制造要求高,其优点是加工速度块,零件成形质量好,但是,对于飞机钣金零件制造批量小,结构复杂,零件更改频率大的特点来说,采用拉深模的成本相对较大,其经济性差。而采用橡皮囊成形,属于传统成形方式,由于其工装结构简单,制造要求较低,在钣金件成形过程中,比较常用。

3.在飞机钣金零件制造过程中,飞机发动机环扇部位零件多为环形异向弯边零件,如图1和图2所示的环形结构件为环形异向弯边零件,其顶部具有异向弯边结构,采用现有的橡皮囊直接成形,容易导致零件的外侧弯边出现起皱现象,严重影响零件成形质量,后期只能通过手工校形的方式排除起皱。采取手工校形,不仅其工作量大,成形质量不易控制,成形后的产品表面质量不稳定,而且手工校形修整后,零件还有可能存在零件贴胎度不高,表面质量差,环形零件圆度差等缺陷。因此,针对该类零件的成形质量和表面质量问题,是否可以仅通过模具结构形式与优化工艺方法的方式,通过一套工装即可将零件成形出来,不仅能提高工作效率,降低生产成本,还能满足飞机的高质量需求。

技术实现要素:

4.本发明要解决的技术问题是针对背景技术中存在的问题,提供一种结构简单、操作方便的成形模具,利用该成形模具对环形异向弯边零件进行两道整体成形,有效避免零件在成形过程中出现起皱的问题,从而提高产品的成形质量和生产效率,具体地说是一种橡皮囊成形环形异向弯边零件的成形模具及成形方法。

5.为解决上述技术问题,本发明所采用的技术方案为:一种橡皮囊成形环形异向弯边零件的成形模具,所述成形模具包括有胎体和与胎体相匹配的第一道成形模具和第二道成形模具,所述胎体具有中心孔和台阶面,所述第一道成形模具包括有内垫板、间隙垫片和外盖板,所述内垫板放置于胎体内侧的中心孔中,所述外盖板放置于胎体外侧上部,所述外盖板与胎体之间形成有间隙,所述间隙垫片设置于间隙之间;所述第二道成形模具包括有内盖板和内形芯,所述内形芯与内垫板的外形结构相同,所述内盖板放置于经第一道成形模具成形后的零件毛料上,并位于所述胎体的台阶面上,用于将待成形的零件毛料夹持于胎体上;所述内形芯用于更换内垫板,在所述内垫板撤走后,放置于内垫板位置处,并在橡

皮囊的压力下,向下运动,迫使零件毛料内侧弯边成形。

6.本发明还公开了采用上述成形模具用于环形异向弯边零件的成形方法,所述成形方法是通过第一道成形模具和第二道成形模具分别与胎体相配合,通过两道整体成形,实现零件内侧弯边成形;在第一道成形时,先将所述内垫板放置于胎体内侧的中心孔里,然后将外盖板放置于胎体外侧上部,并将所述间隙垫片设置于外盖板与胎体之间的间隙内,最后在橡皮囊的压力下,即可对零件毛料进行成形操作;在完成第一道成形后,进行第二道成形,在第二道成形时,先将外盖板、内垫板和间隙垫片从胎体中撤走,再将内盖板放置于零件毛料中,并位于胎体中的台阶面位置处,用于将零件毛料夹持于胎体上;然后在将内形芯放置在内垫板从胎体中撤走后所空出的中心孔中,并在零件毛料的支撑下,位于中心孔的上表面上方;在橡皮囊的压力下,利用内盖板用于校正零件,而内形芯在橡皮囊的压力下,向下运动,迫使零件内弯边向下成形,通过内形芯逐渐进入胎体中的中心孔,使零件内侧弯边成形完毕。

7.进一步地,采用本发明所述的成形方法,其中在两道整体成形过程中,具体成形过程包括以下步骤:(1)先将成形模具放置于橡皮囊成形机平台之中,并将外盖板放置于胎体外侧上部,在外盖板与胎体之间的间隙中放置间隙垫片,所述间隙垫片的作用是在橡皮囊的压力下,保持外盖板与胎体之间的间隙,避免零件被夹持过紧,影响零件的流动性能;同时,将零件毛料夹持于外盖板与胎体之间的间隙内,最后将内垫板填充于胎体中的中心孔内,避免橡皮囊成形时压力过大,以及避免零件内侧弯边提前成形;(2)启动橡皮囊成形机,将压力加至18~23mpa,保压0.5~1.5分钟,此时,在橡皮囊的压力下,使零件逐渐贴近胎体,但是,所述零件在逐渐贴近胎体过程中,仍有局部未完全与胎体相贴合;(3)保压结束后,使橡皮囊成形机逐渐降压,当压力降至为零时,完成第一道成形工序;(4)第一道成形工序结束,先将外盖板、间隙垫片和内垫板从胎体上撤走;然后在将内盖板放入第一道工序完成后的零件上,并位于胎体中的台阶面位置处,用于将零件毛料夹持于内盖板与胎体之间,起到校正第一道成形工序完成后的零件作用,并能将零件切割开出内孔,即用于第二道成形展开毛料;最后将内形芯放置于撤走后的内垫板位置处,要求内形芯在成形零件毛料上表面,在零件毛料的支撑下,使所述内形芯并未完全进入到胎体的中心孔内;(5)启动橡皮囊成形机,将压力加至23~28mpa,保压0.5~1.5分钟,此时,在橡皮囊的压力下,使内盖板受到挤压,将零件的台阶位置校正,并成形贴合于胎体中的台阶面上;而所述内形芯受压力下向下运动,进入胎体的中心孔内,将零件毛料带入胎体的中心孔内,从而在零件毛料中成形出内侧弯边,完成第二道成形工序。

8.进一步地,采用本发明所述的成形方法,其中所述橡皮囊成形机为7.7万吨橡皮囊成形机,其中在第一道成形工序过程中,将压力加至20mpa,保压1分钟即可,在第二道成形工序过程中,将压力加至25mpa,保压1分钟即可。

9.采用本发明所述的一种橡皮囊成形环形异向弯边零件的成形模具及成形方法,与现有技术相比,其有益效果在于:通过将外盖板、内盖板、内垫板和内形芯按相应的顺序与

胎体相配合,通过橡皮囊分步加压成形,达到成形环形异向弯边零件的目的,能够有效消除零件的外侧弯边容易出现起皱的现象,从而提高该类零件的成形质量和表面质量问题,能够极大地提高生产效率,降低生产成本。

10.综上所述,采用本发明所述的成形模具及成形方法,通过橡皮囊分两道工序加压成形,达到环形异向弯边零件整体成形的目的,不仅能提高成形质量,还能降低生产成本,提高生产效率,其通用性好,拆卸和安装方便,具有操作便捷,使用方便等优点,值得在钣金制造行业内推广使用。

附图说明

11.下面结合附图对本发明作进一步详细说明。

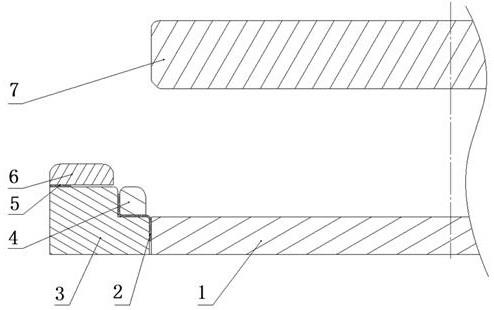

12.图1为环形异向弯边零件的结构示意图;图2为图1中a-a向的结构示意图;图3为本发明的结构示意图;图4为本发明中所述第一道成形模具与胎体配合时的结构示意图;图5为本发明中所述第二道成形模具与胎体配合时的结构示意图。

13.图中所示:1-内垫板、2-零件、3-胎体、4-内盖板、5-间隙垫片、6-外盖板、7-内形芯。

具体实施方式

14.为进一步说明本发明的构思,以下将结合附图对本发明的具体实施方式作进一步说明:由于在飞机钣金零件制造过程中,飞机发动机环扇部位零件多为环形异向弯边零件,针对该类零件,传统加工方法为冲压拉深,与橡皮囊成形机成形两种成形工艺。而采用冲压拉深成形方式,需要至少2套工装以上,而且拉深成形所需要拉深模结构复杂,制造要求高,并且造价高,不利于飞机钣金小批量特征的生产方式。而采用橡皮囊成形工艺方式,同样需要2套以上工装,而且在成形过程中,零件外侧弯边由于起皱问题,因此,在成形过程中,无法通过橡皮囊直接成形,而是采用手工成形,在由橡皮囊进行校形,或者橡皮囊成形后,采用手工方式进行校形修整。由此可见,利用该成形工艺,所成形零件表面质量差,而且加工周期长。因此,为了利用橡皮囊成形工艺比较成熟的特点,设计一套成形模具,通过该模具即可对零件进行整体成形,不仅能提高工作效率,降低生产成本,还能满足飞机的高质量需求。

15.如图3至图5所示,本发明所述的一种橡皮囊成形环形异向弯边零件的成形模具,所述成形模具包括有胎体3和与胎体3相匹配的第一道成形模具和第二道成形模具,所述胎体3具有中心孔和台阶面,所述第一道成形模具包括有内垫板1、间隙垫片5和外盖板6,所述内垫板1放置于胎体3内侧的中心孔中,所述外盖板6放置于胎体3外侧上部,所述外盖板6与胎体3之间形成有间隙,所述间隙垫片5设置于间隙之间;所述第二道成形模具包括有内盖板4和内形芯7,所述内形芯7与内垫板1的外形结构相同,所述内盖板4放置于经第一道成形模具成形后的零件2毛料上,并位于所述胎体3的台阶面上,用于将待成形的零件2毛料夹持于胎体3上;所述内形芯7用于更换内垫板1,在所述内垫板1撤走后,放置于内垫板1位置处,

并在橡皮囊的压力下,向下运动,迫使零件2毛料内侧弯边成形。

16.采用上述成形模具用于环形异向弯边零件的成形方法,所述成形方法是通过第一道成形模具和第二道成形模具分别与胎体3相配合,通过两道整体成形,实现零件2内侧弯边成形;在第一道成形时,先将所述内垫板1放置于胎体3内侧的中心孔里,然后将外盖板6放置于胎体3外侧上部,并将所述间隙垫片5设置于外盖板6与胎体3之间的间隙内,最后在橡皮囊的压力下,即可对零件2毛料进行成形操作;在完成第一道成形后,进行第二道成形,在第二道成形时,先将外盖板6、内垫板1和间隙垫片5从胎体3中撤走,再将内盖板4放置于零件2毛料中,并位于胎体3中的台阶面位置处,用于将零件2毛料夹持于胎体3上;然后在将内形芯7放置在内垫板1从胎体3中撤走后所空出的中心孔中,并在零件2毛料的支撑下,位于中心孔的上表面上方;在橡皮囊的压力下,利用内盖板4用于校正零件,而内形芯7在橡皮囊的压力下,向下运动,迫使零件2内弯边向下成形,通过内形芯7逐渐进入胎体3中的中心孔,使零件2内侧弯边成形完毕;具体成形过程包括以下步骤:(1)先将成形模具放置于橡皮囊成形机平台之中,并将外盖板6放置于胎体3外侧上部,在外盖板6与胎体3之间的间隙中放置间隙垫片5,所述间隙垫片5的作用是在橡皮囊的压力下,保持外盖板6与胎体3之间的间隙,避免零件2被夹持过紧,影响零件2的流动性能;同时,将零件2毛料夹持于外盖板6与胎体3之间的间隙内,最后将内垫板1填充于胎体3中的中心孔内,避免橡皮囊成形时压力过大,以及避免零件2内侧弯边提前成形;(2)启动7.7万吨橡皮囊成形机,将压力加至20mpa,保压1分钟,此时,在橡皮囊的压力下,使零件2逐渐贴近胎体3,但是,所述零件2在逐渐贴近胎体3过程中,仍有局部未完全与胎体3相贴合;(3)保压结束后,使橡皮囊成形机逐渐降压,当压力降至为零时,完成第一道成形工序;(4)第一道成形工序结束,先将外盖板6、间隙垫片5和内垫板1从胎体3上撤走;然后在将内盖板4放入第一道工序完成后的零件上,并位于胎体3中的台阶面位置处,用于将零件2毛料夹持于内盖板4与胎体3之间,起到校正第一道成形工序完成后的零件2作用,并能将零件2切割开出内孔,即用于第二道成形展开毛料;最后将内形芯7放置于撤走后的内垫板1位置处,要求内形芯7在成形零件2毛料上表面,在零件2毛料的支撑下,使所述内形芯7并未完全进入到胎体3的中心孔内;(5)启动7.7万吨橡皮囊成形机,将压力加至25mpa,保压1分钟,此时,在橡皮囊的压力下,使内盖板4受到挤压,将零件2的台阶位置校正,并成形贴合于胎体3中的台阶面上;而所述内形芯7受压力下向下运动,进入胎体3的中心孔内,将零件2毛料带入胎体3的中心孔内,从而在零件2毛料中成形出内侧弯边,完成第二道成形工序。

17.采用本发明所述的一种橡皮囊成形环形异向弯边零件的成形模具及成形方法,首先通过将外盖板6、内盖板4、内垫板1和内形芯7按相应的顺序与胎体3相配合,通过橡皮囊分两道工序加压成形,达到环形异向弯边零件整体成形的目的,能够有效消除零件的外侧弯边容易出现起皱的现象,从而提高该类零件的成形质量和表面质量问题,能够极大地提高生产效率,降低生产成本。

18.综上所述,采用本发明所述的成形模具及成形方法,通过整体成形,不仅能提高成形质量,还能降低生产成本,提高生产效率,其通用性好,拆卸和安装方便,具有操作便捷,

使用方便等优点,值得在钣金制造行业内推广使用。

19.以上所述仅为本发明的优选实施方式,并不用以限制本发明,对于本领域的技术人员来说,可以有各种更改和变化,凡利用本发明所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1