紧固件及安装极薄板材的方法与流程

紧固件及安装极薄板材的方法

1.本发明专利申请是国际申请号为pct/us2018/031919,国际申请日为2018年5月9日,进入中国国家阶段的申请号为201880045518.3,名称为“紧固件及安装极薄板材的方法”的发明专利申请的分案申请。

2.相关申请的交叉引用

3.本技术是2017年5月9日提交的题为“用于极薄板材的具有隐藏头的紧固件”(concealed head fastener for very thin sheets)的临时专利申请第62/503,582号以及2018年2月1日提交的题为“浮动式销组件”(floating pin assembly)的临时专利申请第62/625,310号的非临时专利申请,两者皆引入本文作为参考,并且在此要求其优先权。

发明领域

4.本发明涉及紧固件以及安装方法,该紧固件可固定到极薄板材材料。一个优选实施例中,该紧固件为具有隐藏头的螺柱紧固件(standoff fastener),该螺柱紧固件藉由旋转式冲头安装。

5.发明背景

6.现有众多紧固件应用要求将螺纹式紧固件安装于盲孔中。例如,这种安装方法经常用于组装防水设备的部件。然而,当设备的外观是重要考虑以及不可在组装后看到瑕疵的时候,往往会使用这种安装方法。

7.已知的自紧式紧固件具有置换件以及位于紧固件底部的底切部。盲孔的深度以致于板材或部件的材料厚度必须足够地大以接收置换件、底切部和柄部的总高度。而且,必须在盲孔之下有额外材料厚度以分散安装压力,以及消除或减少安装期间产生的痕迹到一个可在二次修整工作中可移除任何瑕疵的程度。因此,很多已知的自紧式紧固件只可安装于相对地厚的板材或部件中。

8.另一方面,很多应用,例如消费类电子产品,要求组装相对地薄的板材或元件。一种已知的组装方法中,消费类电子产品部件首先由厚的材料形成。接着,为了降低材料的整体重量和大小,除了部件的紧固位置之外材料的任何地方都经切削加工,只有紧固位置保留了部件的原有(较大)厚度。此过程昂贵且造成浪费。其他组装薄的板材或部件的方法,例如激光焊接或粘合剂,由于材料被焊穿或固化时间长,并不实用或在生产中不可行。由于自紧式紧固件是优选的紧固件类型,理想的是提供一种改良的紧固件和安装方法,该改良的紧固件和安装方法具有自紧式紧固件的优点而且可被系紧在极薄板材中。

技术实现要素:

9.一个优选实施例中,本发明提供铆接式紧固件,利用新颖的加工及安装方法以铆接系紧的方式将该紧固件安装在诸如金属板材的极薄工件的孔中。例如,紧固件可铆接在深度浅若0.014英寸的盲孔中。铆接式紧固件优选地与安装工具一起使用,该安装工具使板材材料克服并越过抵抗轴向拉出和力矩的紧固件的结构特征而被置换。再者,本发明的紧固件和安装方法把安装期间的平板的相对侧上的痕迹或瑕疵减至最小和/或消除。

10.用于薄的平板的自紧式紧固件通常允许极小偏差。为适应这要求,所述紧固件的优选实施例具有前导安装柄部,所述前导安装柄部具有倒角前导表面和轻微地干涉孔侧的外径。

11.优选实施例中,所述柄部在安装期间并不由工具主动地压紧。而是首先把力施加到该紧固件的顶部以克服柄部/孔的干涉,将所述紧固件插入所述孔中。所述力也在铆接期间将所述紧固件保持在孔中。一个优选实施例中,所述力由安装工具内的加载了弹簧的板施加。接着,所述安装工具旋转地压紧围绕所述孔的材料并且使所述材料变形到所述柄部的顶面上,以使所述紧固件铆接到工件。

12.本发明的一个优选实施例中,紧固件具有圆柱形本体,所述本体具有顶壁、底壁、侧壁和内轴向孔。所述孔可延伸完整地通过所述本体。单个柄部固定到侧壁并且从接近所述本体的底部的侧壁径向地延伸。所述柄部具有顶面、侧面和倒角。所述顶面优选地位于与所述本体的中心轴线正交的平面中。所述侧面优选地与所述中心轴线同轴。所述倒角以偏向所述中心轴线的角度从所述侧面延伸。所述倒角从所述侧面向所述本体的底部向下及向内逐渐变细。所述柄部的顶面经构造和布置成用于接收围绕工件中的孔的工件材料的冷流。

13.另一优选实施例中,柄部包括多个周边切口。切口的至少一个优选地形成于所述柄部的最外边缘。至少一个切口可延伸通过所述柄部的顶面、所述侧面、所述倒角、或该等面的组合。

14.本发明的另一优选实施例包括固定在工件的盲孔中的上述铆接式紧固件组合。所述工件优选地可以是铝的平板。所述紧固件通过使围绕所述孔的材料置换到至少所述柄部的顶面上而被固定到所述工件。被置换的材料也可填充所述紧固件的柄部中的一个或多个切口。一个实施例中,所述紧固件的内螺纹的至少一个由从接收孔中的工件材料的中央凸起区域被置换的材料所覆盖。

15.所述紧固件可具有不同形状和功能。例如,一个实施例中,所述紧固件可以是具有隐藏头的螺柱。另一优选实施例中,所述紧固件可包括用于连接联动平板的两段式紧固件装置。此实施例中,例如一个紧固件可以是浮动式销保持器而另一个可以是磁释放夹持器。后者的实施例中,所述紧固件相互连接以将联动平板如便携式电脑的外壳般连结在一起。

16.另一优选实施例中,本发明包括紧固件安装系统,所述紧固件安装系统具有安装工具,所述安装工具适于固定把紧固件固定到旋转和平移的工业机器的元件。优选地,所述工业机器是cnc铣床,由于所述紧固件被安装在所述工件中,所述cnc铣床对所述工具施加同时旋转平移动作,尤其是垂直下行动作。

17.所述工具在其顶端部具有主轴,所述主轴可移除地固定到所述工业机器。在所述工具的底端部,所述工具的末端具有(相对于所述主轴的)远端面。至少一个置换件被固定到所述远端面,所述远端面经构造和布置成当所述末端旋转并且被压靠所述工件的时候使所述工件变形。所述末端中的轴向孔保持由所述工具安装的所述紧固件。优选地,所述远端面与所述轴向孔正交。

18.优选实施例中,所述置换件沿着拱形脊在垂直和径向方向逐渐变细,所述拱形脊以所述末端的轴向孔为中心。所述置换件的内缘形成从所述拱形脊至所述轴向孔的倒角,以及形成从置换件脊至所述置换件的外缘的倒角。所述置换件优选地沿着所述拱形脊垂直

地逐渐变细。该逐渐变细部分从最高点的第一端延伸到零高度的第二端。所述置换件在所述第二端融入所述工具的端面。所述置换件的宽度也逐渐变细使得所述置换件的一端与所述端面相交于一点。

19.一个实施例中,所述工具具有180度分隔开的两个相同的置换件。一个实施例中,每个置换件的长度被定义为从所述第一端部到所述第二端部大约90的度径向延伸。

20.所述工具可具有流体连通装置,所述流体连通装置从所述主轴延伸到所述末端。所述流体连通装置优选地包括将真空源连接到所述末端的流体流动通道。当所述工具的本体旋转时,在所述末端形成的真空保持所述紧固件于所述末端的孔内。

21.另一实施例中,本发明提供通过将工件材料向所述紧固件置换来将如上所述的紧固件牢固地固定到工件的方法。将所述紧固件插入接收盲孔之后,通过同时使所述工具压靠所述工件和使所述工具旋转,将围绕所述孔或在所述孔附近的工件材料向所述紧固件置换。优选地,所述材料被置换到所述柄部的顶面上。所述紧固件和工件应由砧座的坚硬表面支撑。另一实施例中,所述材料被置换到所述紧固件的内孔的至少一部分螺纹中。

22.另一优选实施例中,本发明提供一种以铆接方式将紧固件固定在工件的盲孔中的方法。所述方法包括提供紧固件和将所述紧固件插入盲孔中的起始步骤。接着,藉由以下步骤将围绕所述盲孔的工件材料向所述紧固件置换:(a)对邻近所述盲孔的周边的所述工件材料的一部分施加局部力,所述局部力同时具有平行于所述工件的平面的方向的力分量和垂直于所述工件的平面的方向的力分量;(b)增加所述局部力直到所述局部力引发所述工件中的屈服应力以及工件材料朝着所述紧固件径向地变形;(c)使围绕所述盲孔的周边的所述局部力径向地前进到所述工件材料的新的部分;以及,(d)重复步骤(a)至(c)直到所述局部力已被施加到所述盲孔的整个周边。优选地,重复步骤i.至iv.直到足够数量的工件材料已经变形且与所述紧固件接触以将所述紧固件铆接在所述盲孔中。

23.一个优选实施例中,所述局部力由可旋转工具施加到所述工件,所述可旋转工具具有适于使所述工件变形的置换件。当所述置换件被正常地推入所述工件的表面时,所述置换件因其形状会同时施加所述局部力的两个力分量(平行于所述工件的平面的方向的力分量和垂直于所述工件的平面的方向的力分量)。另一优选实施例中,当所述置换件被正常地推入所述工件的表面且同时被绕所述孔的周边旋转时,所述置换件同时施加所述局部力的两个力分量。

24.这些方法优选地与上述铆接式紧固件一起使用。工件材料被变形到所述柄部的所述顶面上,可选地被变形到所述内孔的至少一个螺纹中。所述紧固件首先由上述工具的弹簧偏置推进器压入所述盲孔中。

25.本发明的紧固件、加工及安装方法提供很多比现有技术优胜之处。例如,本发明的实施例提供一个或以上下列特征和优点。

26.紧固件不再设有置换件。相反地,置换件被并入安装工具中。因此,缩短了工件中的最小孔深。此结构也有效地略去了现有技术的自紧式紧固件中的底切部。

27.现有技术的自紧式紧固件通常在置换件上具有防止旋转的特征。本发明的实施例中,防止旋转的特征被并入紧固件的柄部中。

28.消费类电子产品的极薄平板以及用于组装平板的极小紧固件允许极小偏差。为实现该极小偏差,本发明的紧固件的柄部具有倒角形前导安装缘,所述倒角形前导安装缘轻

微干涉孔的直径。

29.所述紧固件在安装期间并不主动地被压紧。反而首先只需细小的力压按所述紧固件以克服所述柄部与所述孔之间的干涉,接着将所述紧固件稳定在所述孔中。工具包括能够施加该细小初始力的弹簧加载冲头。所述工具也可对所述工件直接施加更大的力以使所述工件变形到所述紧固件上。

30.所述置换件的横截面呈楔形,以将金属内向地变形到所述紧固件柄部的顶部上。与变形到所述紧固件上不同的是,该几何形状可轻易地形成在安装工具上。

31.现有技术的自紧式紧固件上的安装压力大,其轴向力分量能引起过度应力并且能被传递到装饰面。本发明的优选实施例中,通过使用旋转楔子来减少能导致工件冷变形所需的轴向力的量。使用扭转力将金属导向所述紧固件柄部。轴向力的量通过以下方式得以减少:将压入平板中的材料的横截面面积减小;将所述轴向力重新导向到与所述置换件成水平的方向,并将材料朝所述紧固件径向地变形。

32.由于安装同时需要扭转力和轴向力,因此必须配备具有该能力的设备。cnc铣床用于切割浅的平底安装孔。根据本发明,同一部机器在同一次操作中能自动更换工具并且将紧固件安装在刚刚产生的孔中。此方法消除了使用另外的安装设备的需求以及通过两次操作来处理部件的需要。此方法为小型消费类电子产品的组装带来巨大经济效益。

附图说明

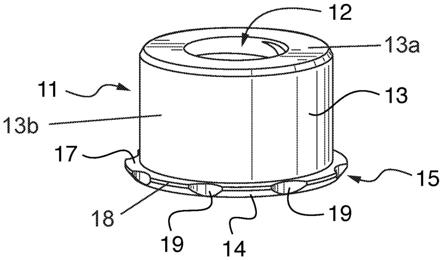

33.图1是根据本发明的优选实施例的紧固件的立体图;

34.图2和图3的截面图按时序示出了当图1的紧固件根据本发明的优选实施例被安装在工件中时所述紧固件和安装工具;

35.图4是图2和图3所示的工具的底部远端面的透视图;

36.图5a、图5b和图5c示出了不同工具的远端面的示意性视图;

37.图6是说明本发明的有利的力分布图;

38.图7是根据本发明的另一优选实施例的工件中的接收孔的立体图;

39.图8的截面图示出了当图1的紧固件根据本发明的另一优选实施例被安装在图7所示的接收孔中时所述紧固件和安装工具;

40.图9是根据本发明的另一优选实施例的安装工具的截面图;

41.图10是根据本发明的另一优选实施例的安装工具的截面图;

42.图11是根据本发明的额外优选实施例的用于连接两个工件的两段式紧固件的截面图;

43.图12是根据本发明的另一优选实施例的紧固件的立体图;以及,

44.图13是图12的紧固件的侧正视图。

具体实施方式

[0045]“自紧式紧固件”指任何一种装置(通常是具螺纹的),当该装置被压入韧性金属时会将绕安装孔的基质材料移开,导致基质材料冷流入紧固件的柄部或导孔中经特别设计的环形凹槽中。“铆接式”紧固件指任何一种装置(通常是具螺纹的),该装置可通过将绕与该装置接触的孔的金属冷变形而被机械地固定在金属工件的接收盲孔中。如使用时涉及紧固

件和金属工件的“铆接式固定”是以最广泛的意义使用的,以表示使用工具将紧固件与(没有额外部件的)工件连接的工序,该工具使工件塑性变形来与紧固件接触,从而在紧固件与工件之间形成机械联锁。

[0046]

根据本发明的紧固件在图1至图3及图6中示出,并且一般被指定为参考编号11。参考图1,紧固件通常包括圆柱形本体13,圆柱形本体13具有轴向螺纹孔12,轴向螺纹孔12通过本体13从顶部13a延伸到本体13的底部13c。一个实施例中,所述本体的顶部和底部是平的且侧壁呈圆柱形面。然而,在其他优选实施例中,那些面的一个或多个可以是曲面、锥形、或具有不同的规则或不规则几何形状。

[0047]

在本体13的底部13c,柄部15径向地从侧壁13b突出。所述柄部具有顶面17、侧面18、倒角14、以及底面16。一个优选实施例中,柄部15的顶面17是平的且呈环状,以及位于与所述本体的中心轴线正交且平行于紧固件本体13的顶部13a和底部13c的平面中。优选地,侧面18呈圆柱面、以及与本体13的侧壁13b同轴且平行于侧壁13b。倒角14优选地以偏向所述本体的中心轴线的角度延伸,以及从侧面18向本体13的底部13c向下及向内逐渐变细。

[0048]

一个优选实施例中,柄部15的底面16是平的且呈环状,以及位于与本体13的中心轴线正交且平行于本体13的顶部13a和底部13c的平面中。一个优选实施例中,底面16与本体13的底部13c相连且与其形成共同平面。通过将所述柄部定位在所述本体的最底部,所述工件的最小厚度可以减至最小。其他实施例中,所述倒角可直接与所述本体的底部融为一体,从而消除所述柄部的底面。

[0049]

图1至图3所示的实施例中,柄部15包括短侧面18,其具有在制造期间控制所述柄部的直径的作用。理论上可以消除所述侧面。然而,如果平的顶面17和倒角14是相邻的,两者可在制造期间在尖锐的边缘上形成金属毛边。为了实际使用,所述毛边须被削去,从而留下直的侧面。因此,所述侧面优选地用于控制所述柄部直径的质量和大小。

[0050]

一个优选实施例中,顶面17、侧面18、倒角14和底面16被示出和描述为平面。然而,在其他优选实施例中,那些面的一个或多个可以是曲面、锥形、或具有不同的规则或不规则几何形状。

[0051]

柄部15的顶面17适于接收如图2和图3所见的围绕工件21的盲孔的材料的冷流。柄部15包括多个切口19,切口19也接收被置换的材料从而当紧固件11被安装在工件21后提供扭矩抗力。一个优选实施例中,切口19绕所述柄部的周边等距分布。优选地,切口19延伸通过柄部15的顶面17和倒角14两者的一部分。

[0052]

图2和图3示出了根据本发明的优选实施例将紧固件13安装在工件21的盲孔中的方法。优选地,利用新颖的安装工具20在两个步骤中安装紧固件13,安装工具20将紧固件13推入所述盲孔并且将绕所述孔的材料移动(冷变形)到柄部15的顶面17上。工件21由受压缩时允许材料冷流的材料制成。

[0053]

图2和图3所示的实施例中,工具20通常包括圆柱形工具本体24,圆柱形工具本体24具有轴向近端部24a、圆柱侧壁24b和轴向远端部24c,轴向远端部24c具有中央轴向延伸盲孔30。楔形置换件27轴向地从工具本体24的远端部24c延伸且优选地围绕孔30的开口处。工具20具有压缩弹簧25,压缩弹簧25的一端经安装在孔30的底部中,而另一端连接到推式柱塞或“推进器”22。推进器22经构造和布置成当紧固件13部分地插入孔12时施加轴向置换力于所述紧固件的顶面13a上。推进器22的形状和大小优选地与中央孔30的形状和大小配

合并且允许推进器22在没有制约的情况下自由地在孔30内往复运动。压缩弹簧25控制推进器22在所述紧固件上的安装力的强度,从而减少在平板背面上出现压痕的可能性。弹簧25也防止(下述)所述置换件的高安装力压向所述紧固件,通过缩小高压面积来减少产生压痕的可能性。

[0054]

图4更详细地示出图2和图3的安装工具20的工作端部或末端40。末端40的远端面24c与轴向孔30正交以与所述工件接合。工具20在末端40上具有至少一个置换件。图4所示的实施例中,工具20具有直径上对置的两个相同的置换件27。置换件27沿着拱形脊31同时垂直地和径向地逐渐变细,拱形脊31以轴向孔30为中心。每个置换件27形成从拱形脊31至轴向孔30的内向倒角,并且也形成从拱形脊31至外缘32的倒角。每个置换件27沿着拱形脊31从最高点的一端(基于指定旋转方向的“背端33”)逐渐变细到零高度的另一端(基于指定旋转方向的“前端34”),在所述零高度的另一端拱形脊31与端面24c会合。再者,置换件27的宽度从其位于背端33的最宽处逐渐变细至其位于前端34的最窄处。在前端34,置换件27的宽度与工作面24c相交于一点。

[0055]

此实施例中,两个置换件27被布置成分隔开约180度。两个置换件27是相同的且每个置换件27的长度围绕所述工具的中心轴线从一端33到另一端34径向延伸大约90度。与具有矩形横截面的现有技术平面置换件相比,当本发明的楔形置换件27向下移动进入所述工件时向内推动一些金属。

[0056]

参考图2,紧固件13起初插入工具20的中央孔30中直至顶面13a与推进器22接触。在该位置,紧固件11的一部分被保持在工具20内,该部分包括从所述孔的开口突出的柄部15。接着,如图2所示,紧固件11的底部13c和柄部15由推进器22压向工件21中的接收孔23的周边。柄部14上的倒角14协助将紧固件11的中心定位于孔23中。

[0057]

参考图3,工具20接着向下移动以将紧固件11插入孔23中。优选实施例中,柄部15的直径接近等于或稍微大过盲孔23的直径以配合极小紧固件和极薄板材的极小容许偏差。弹簧的刚性在紧固件11的顶面13a上制造足够力量以克服该“干涉区域”并且将紧固件11压入孔23中。当紧固件11向下移动时,所述柄部冷变形围绕孔23的一些材料使其进入与倒角14邻接的界面。

[0058]

推进器22一旦被插入所述孔中,推进器22持续使所述紧固件在其垂直位置中保持稳定并且支持所述紧固件处于该垂直位置。接着,所述工具再向下平移直至置换件27触及所述工件。当位于所述工件上的所述置换件的力在所述工件的材料中引发屈服应力,所述工具的旋转优选地被启动。当所述工具旋转时,置换件27使围绕盲孔23的所述材料向内冷变形到柄部15的顶面17上并且优选冷变形到一个或多个切口19中。当变形发生以及材料被径向地推动,如果所述置换件不再被压入所述工件中,所述工件上的屈服应力将逐渐减小。因此,当旋转和径向变形发生时,所述工具持续地向下平移以在所述工件上维持大过所述屈服应力的稳定力量。此过程持续直至足够数量的材料已经被移动到所述紧固件的柄部15的顶部上以将紧固件锁定在工件21中。

[0059]

根据本发明的优选实施例,安装紧固件11所需的所述紧固件和工件上的力的量及功的量小于使用具有平面的置换件的现有技术的方法。现有技术的自紧式紧固件中,置换件具有矩形横截面,所述置换件将所有材料向下变形(推动)并且使材料挤入底切中。相反而言,楔形置换件27在向下移动时将一些金属材料向内变形(推动)。由于置换件27的狭窄

顶部或拱形脊31首先与所述工件接触,所述工件上的力在置换开始时是非常小的。接着,所述工件上的力随着下行垂直置换的每次前进而增加,直至置换件27完全嵌入位置。当该力逐渐增加时,其总是小于由现有技术中类似的平面置换件所施加的力,该平面置换件的基部和高度与锥形置换件27的基部和高度相同。一旦锥形置换件27完全嵌入,相应的力接近等同。该力的比较在图6以曲线图说明。

[0060]

再者,由于功的量是力和距离的乘积,由所述锥形置换件所施加的功的量远远小于现有技术的对应置换件。图6中的曲线图也说明了与现有技术比较,使分量相同的材料变形的功有所减小。该图中的影线部分所示的范围代表使用楔形置换件27时所节省的功的量。

[0061]

优选实施例中,所述工具相对于图4的实施例逆时针旋转,而在图5a至图5c所示的方向顺时针旋转,其中置换件27的狭窄尖锐端部指向该方向。

[0062]

上述力的减小允许将紧固件11以铆接方式连接到诸如电子平板的极薄工件21中。即使将所述紧固件施加到图2和图3所示的盲孔中,在工件21的对侧上看不到扭曲,这对消费产品的美学外观是非常重要的。

[0063]

由于置换件27位于安装工具20上而并非位于紧固件11上,以及置换件27是楔形的而不是具有平的底部工作表面的矩形,上述力的减小也可部分地实现。此工具结构因此可与具有非常短的柄部的紧固件一起使用。于是紧固件和工件具有强的连接性但具有最小的工件材料置换。

[0064]

图5a至图5c示意性地示出了三个安装工具的末端。阴影部分代表每个工具上的置换件的基部的横截面。紧固件处于每个工具的中央中空区域。

[0065]

图5a所示的工具描绘了现有技术的自紧式紧固件“scf”的面“f”上的简单环状置换件“rd”,自紧式紧固件“scf”在轴向方向仅被压在工件上。图5b和图5c所示的工具描绘了根据本发明的优选实施例的两个工具,该两个工具分别具有单个置换件27(图5b)和一对置换件27(图5c)。使用两个工具的其中一个来铆接工件材料所需的力为f=p/a,其中p是相等于工件的区域应力的压力,而a是(由阴影部分表示的)环形置换件的横截面面积。图5b和图5c所示的工具向旋转箭头所示的方向旋转。当旋转时,图5b和图5c的工具在分别旋转至少360度和180度时将如图1所示的工具般使相同分量的材料置换。如图5b和图5c的工具同时被压入工件中且分别被旋转360度和180度,置换效果将相当于将图5a的现有技术工具在轴向方向压入同一工件中。与现有技术相比,相对于现有技术的轴向置换,大部分的安装工作用作旋转锥形置换件的扭矩。

[0066]

图5b和图5c的置换件的横截面面积分别是图5a所示的置换件的六分之一(1/6)和三分之一(1/3)。因此,推动该两个置换件进入工件所需的合成轴向力也分别是图5a所示的置换件的六分之一(1/6)和三分之一(1/3)。

[0067]

图5b和图5c所示的两个优选实施例中,优选的是图5c所示的实施例中的双重置换件。如果只有单个置换件27,凸缘可能在变形期间出现不平均承载,这可能在安装完成之前使所述紧固件脱落。

[0068]

图7和图8说明了工具120及根据本发明的另一优选实施例在薄的工件中安装铆接式紧固件的方法。此实施例中,工件21的接收孔123呈圆环状且具有由材料的中央升高区域形成的中央突出部。突出部143可由已知方法形成,例如当孔123形成后将突出部143周围的

材料移除。

[0069]

工具120具有类似参考图2和图3描述的工具20的结构。工具120一般包括圆柱形工具本体124,圆柱形工具本体124具有轴向壁、近端壁(未示出)、圆柱形侧壁124b、以及具有在中央轴向延伸的盲孔130的轴向远端开口端部124c。楔形置换件127从工具本体124的远端部124c轴向延伸以及优选地围绕孔130的开口。然而,此实施例中,所述工具包括在中央的中心冲头145,中心冲头145从孔130的底部轴向延伸。冲头145具有尖头远端末端146。类似于图2和图3的工具20,工具120具有弹簧偏置推进器147;然而,此实施例中,推进器147具有冲头145延伸通过的中央通孔。

[0070]

工具120用于使用与就第一工具20所描述的相同的方式和步骤安装紧固件11。紧固件11由推进器122保持在适当位置抵靠平板21。当置换件127冷变形围绕孔123的外周边的材料到紧固件柄部15的顶部17上时,弹簧偏置推进器122在盲孔123支持所述紧固件。然而,除此以外,当工具120向下移动时,在置换件127使围绕孔123周边的材料冷变形且使其冷变形到柄部15的顶面17上的同时,中心冲头145使突出部143向外冷变形且进入紧固件11的螺纹中的至少一个中。突出部143的冷变形优选地与孔123的外周边的变形同时发生。该结构建立紧固件11与工件21之间的更稳固连接。

[0071]

根据本发明的额外实施例的安装工具在图9中示出,并且一般被指定为参考编号220。工具220具有细长、大致圆柱形的壳体248,壳体248在底部具有末端240,末端240具有类似于图2至图4所示的工具的结构和特征。主轴241固定到壳体248的上端部且从该上端部延伸。主轴241经构造和布置成连接到工业机器,例如cnc铣床(未示出),cnc铣床可旋转所述工具以及可利用相对所述工件的力使所述向下平移。主轴241可经定制以配合特定机器的筒夹或夹头。

[0072]

在壳体248的孔230内,工具220具有安装于两个止推轴承242之间的压缩弹簧225。在上端部,弹簧225藉由连接器243与所述止推轴承连接。在下端部,弹簧225经安装成抵靠推进器222的一侧。推进器222的另一侧安装在另一止推轴承242中。推进器222的形状和大小优选地具有与中央孔230的形状和大小配合并且允许推进器222自由地在孔230内往复运动。压缩弹簧225控制推进器222在紧固件11上的安装力的强度,从而减少在平板背面上非故意地产生压痕的可能性。弹簧225的力应优选地大得足以推动紧固件11的柄部15通过孔23的干涉区域。一个优选实施例中,压缩弹簧225包括模铸弹簧。

[0073]

一旦紧固件11在接收孔23下降至最低点,工具220再向下前进并且同时被旋转以使得(一个或多个)置换件227将金属变形并且在径向方向向内推动到紧固件柄部15的顶面17上,这使得紧固件11与所述工件如图3所见般连接。

[0074]

一个优选实施例中,推进器222具有从推进器222的一端延伸到其另一端的轴向孔244。孔244建立流体连通通道,所述流体连通通道从工具220的远端末端240延伸通过壳体248和主轴241然后到达真空源“v”。真空源“v”在压接期间在所述工具的末端240产生吸力从而提起和/或固定所述紧固件在所述孔中。

[0075]

由于cnc控制允许不同速度和向下输送,可以为不同工件材料设定精细的安装数值。所述工具可被同时或分开地旋转和前进。例如,在预备安装步骤中,所述工具可经旋转使得末端240与所述工件发生偶然接触。从该偶然接触产生的摩擦将加热围绕所述接收孔的区域并且软化所述工件材料,从而减少安装所述紧固件所需的旋转力和压缩力。

[0076]

根据本发明的另一实施例的安装工具在图10中示出,并且一般被指定为参考编号320。工具220具有细长、大致圆柱形的壳体348,壳体348在底部具有末端340,末端340具有类似于图8所示的工具的结构和特征。主轴341固定到壳体348的上端部且从该上端部延伸,主轴341提供的功能与上述图9的实施例相同。

[0077]

类似于图9所示的实施例,在壳体348的孔330内,工具320具有安装于两个止推轴承342之间的压缩弹簧325。在上端部,弹簧325藉由连接器343与所述止推轴承连接。在下端部,弹簧325经安装成抵靠推进器322的一侧。推进器322的另一侧安装在另一止推轴承342中。楔形置换件327从所述工具的末端340轴向延伸。此实施例中,工具320包括在中心的中心冲头345,中心冲头345轴向延伸通过上壳体、推进器322和末端340。冲头345具有尖头远端末端346,并且以如图8的实施例所述的相同的方式与环形孔被一并使用。冲头345从推进器322隔离并且与工具末端20一起移动。工具320包括与图9所示的工具相同的流体连通通道。

[0078]

上述实施例中,紧固件11具有与具内螺纹的螺母或螺柱相似的结构。然而,应该理解的是根据本发明的优选实施例的紧固件可具有与已知的紧固件相似的结构,而同时包括上述的新颖特征。例如,图11的实施例示出了两段式紧固件装置。类似于浮动式销保持器的第一紧固件411a与含有用于销56的磁抓持件58的第二紧固件411b一并示出。这些实施例中,每个紧固件411a、411b被安装在各自的工件中,例如通信装置或电脑的联动平板。

[0079]

所述两段式装置的每个紧固件411a、411b分别包括本体413a、413b,本体413a、413b具有轴向孔。每个本体413a、413b分别包括径向突出柄部415a、415b,径向突出柄部415a、415b的结构类似于上述图1至图3的紧固件11的柄部15。紧固件411a、411b利用与上文相同的安装手法和工具安装在工件21的每一个中。在向下平移期间和在安装时工具旋转期间,围绕盲孔23的材料分别被向内冷变形到柄部415a、415b的顶面417a、417b上。当平板被排列在一起时,一个紧固件411b的销56与另一紧固件411a的抓持件58接合以连接平板。这样的部件布置特别适合便携式电脑,其中壳体外面上的可见痕迹是不需要的。

[0080]

根据本发明的另一优选实施例的紧固件在图12和图13中示出,并且一般被指定为参考编号511。所述紧固件一般包括圆柱形本体513,本体513具有轴向螺纹孔512,螺纹孔512从本体513的顶部513a延伸完全通过本体513到达底部513c。本体413的底部包括径向突出的柄部515,柄部515具有顶面517、侧面518、倒角514、以及底面516。一个优选实施例中,柄部515的顶面517一般且呈环状,并且位于与所述本体的中心轴线直交且平行于紧固件本体513的顶部513a和底部513b的平面中。优选地,侧壁518呈圆柱面、以及与本体513的侧壁513b同轴且平行于侧壁513b。优选地,倒角514的表面以偏向本体513的中心轴线的角度延伸,以及从侧面518向本体513的所述底部向下及向内逐渐变细。一个优选实施例中,柄部515的底面516是平的且呈环状,以及位于与本体513的中心轴线直交且平行于本体513的顶部513a和底部513c的平面中。一个优选实施例中,底面516与本体513的底部513c相连且与其形成共同平面。

[0081]

与图1所示的实施例的切口19相比之下,柄部515包括多个凸耳560,凸耳560经安装在所述工件中之后提供扭矩抗力。来自所述工件的金属被冷变形到所述凸耳之间的所述柄部的顶面517上。取决于所述工件的厚度,材料也可被冷变形到凸耳560的顶部上。一个优选实施例中,凸耳560绕所述柄部的周边等距分布。此实施例中,凸耳560虽然被描绘成矩形

块,但是可具有任何可在所述孔内对所述紧固件的旋转提供阻力的形状。

[0082]

根据前述内容,对于本领域技术人员显而易见的是本发明的目的已得到实现。再者,对于本领域技术人员将显而易见的是,公开的实施例有许多变型和改型,所有变型和改型落入本发明的范围和精神之内,本发明的范围和精神仅由权利要求及其合法等同物确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1