一种圆弧工件打孔的加工设备以及其使用方法与流程

1.本发明涉及工件打孔技术领域,具体地说是指一种圆弧工件打孔的加工设备以及其使用方法。

背景技术:

2.现有平面工件打孔加工时,为了保证打孔加工要求,在平面工件上找到对应的位置点,确定其在这个平面上的位置,使待加工的平面工件在打孔加工的过程中不受外力的影响而发生位置改变,方可进行打孔作业。但是现有圆弧工件(如紫砂壶的壶嘴网孔件等)需要在其表面进行打孔作业时,现有圆弧工件打孔方法是采用手工在圆弧工件上逐个进行挖孔作业,也有的采用手枪钻在圆弧工件上逐个进行钻孔作业,由于圆弧工件是曲面结构,使得工作人员操作比较困难,打出的孔精度不高,很容易出现打滑,打出来的孔位置容易出现偏斜的情况,而且打孔效率极低,难以实现规模化生产作业。

技术实现要素:

3.本发明提供了一种圆弧工件打孔的加工设备以及其使用方法,其目的在于克服现有圆弧工件的打孔方法不理想,打孔效率低而且打孔质量难以保证等缺点。

4.为了解决上述技术问题,本发明的技术方案如下:一种圆弧工件打孔的加工设备,包括机架以及装设在机架上并用于放置圆弧工件的钻孔平台以及对钻孔平台上的圆弧工件进行打孔作业的钻孔装置;所述钻孔平台包括用于放置圆弧工件的模具工位、带动模具工位摆动的第一驱动装置以及带动模具工位旋转的第二驱动装置。

5.进一步地说,所述钻孔平台包括左支撑座、右支撑座以及水平地架设在左、右支撑座之间并可前后摆动的条形平台,该条形平台的顶面装设有依次间隔布置的多个模具工位,所述第二驱动装置位于所述条形平台底部上,所述第一驱动装置位于左、右支撑座的侧壁上。

6.进一步地说,所述条形平台包括条形平台本体以及连接在条形平台本体的左、右侧壁上并且向上凸起的联动挡块,该联动挡块上开设有左右贯穿的轴孔,所述条形平台通过第一驱动装置的驱动轴装设在轴孔上与左、右支撑座可摆动连接。

7.进一步地说,一种圆弧工件打孔的加工设备,还包括用于待加工的圆弧工件放置的供料台以及加工后的圆弧工件摆放的出料台,该供料台和出料台分别位于所述机架的左、右侧。

8.进一步地说,所述钻孔装置包括装设在机架上的机头基座、可在机头基座上升降移动的水平背板以及依次间隔布置地位于多个模具工位正上方的多个钻孔机头。

9.进一步地说,所述第二驱动装置包括带动模具工位自转的旋转电机。

10.进一步地说,所述模具工位呈t字造型,并且该模具工位的顶部设有用于锁固模具的锁固孔,所述模具通过螺丝穿插在锁固孔中固定在模具工位上。

11.进一步地说,所述钻孔平台包括固定在机架上的长条基座以及沿长条基座长度方向依次间隔布置的多个独立单元平台,每个独立单元平台包括可左右摆动的支撑座,每个支撑座顶面上设有模具工位,每个支撑座底部设有所述第二驱动装置,每个模具工位通过对应的第二驱动装置带动起旋转动作;所述支撑座的后端部通过一传动轴可左右摆动地装设在长条基座上,并且通过一个第一驱动装置带动其可左右摆动动作。

12.一种圆弧工件打孔的加工设备的使用方法,它包括以下步骤:1)模具装配,选择一款模具通过锁固件固定在钻孔平台的模具工位上; 2)圆弧工件摆放,工人将多个圆弧工件一一对应地安装在多个模具上;3)顶部打孔操作,启动钻孔装置,通过钻孔装置的多个钻孔机头向下移动并且分别对其正下方的多个圆弧工件顶部进行钻孔作业,使得多个圆弧工件的顶部完成打孔后,多个钻孔机头上升回位;4)确定一圈操作面打孔,启动第一驱动装置,将模具工位摆动预先设定好的一个角度后暂停,然后再启动钻孔装置对多个圆弧工件进行钻孔作业,等钻孔完成后,启动第二驱动装置,带动模具工位同步旋转预先设定好的一个角度,该角度为360

°

等分角度,然后再启动钻孔装置对多个圆弧工件进行再次钻孔作业,依次类推直到完成360

°

等分角度都钻孔完成,即第一圈操作面打孔完成;5)确定下一圈操作面打孔:启动第一驱动装置,将模具工位摆动下一个预先设定好的角度后暂停,然后再次进行上述第四步骤操作,直到第二圈操作面打孔完成,然后再次启动第一驱动装置,将模具工位摆动下一个预先设定好的角度后暂停,确定下一个圈操作面,重复上述第四步骤操作,直到所有圈操作面完成后,即圆弧工件打孔作业完成;6)圆弧工件取下,然后工人将多个模具上的多个圆弧工件取下收集存放,然后再进行下一批多个圆弧工件的摆放工作。

13.进一步地说,一种圆弧工件打孔的加工设备的使用方法,还包括步骤7)更换模具,倘若需要加工另一款式的圆弧工件时,可将之前模具通过工具取下,然后再将另一款式的圆弧工件对应的模具将设在模具工位上即可。

14.由上述对本发明的描述可知,和现有技术相比,本发明的优点在于:本加工设备结构设计理想并巧妙,采用钻孔平台结合第一、第二驱动装置的设计,可实现曲面结构的圆弧工件(如紫砂壶的壶嘴网孔件等)自动化打孔作业,改变了传统圆弧工件的钻孔模式(即采用手工或手枪钻在圆弧工件上逐个进行钻孔作业),打孔体量大,使得对圆弧工件进行钻孔作业的效率得到大大地提高,而且打出的孔均匀度和精准度高。本加工设备工作人员操作方便,通过控制器实现自动化控制,实用性强,可实现圆弧工件规模化打孔生产作业,便于广泛推广使用。

附图说明

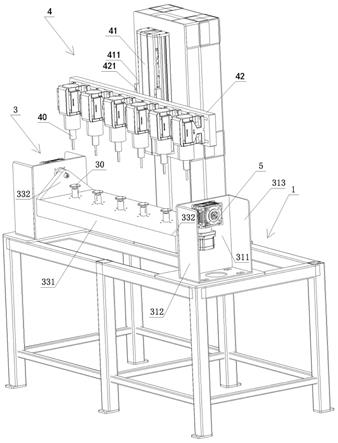

15.图1为本发明的立体结构示意图。

16.图2为本发明主视方向的示意图。

17.图3为图2中沿a-a方向剖视图。

18.图4为本发明俯视方向的示意图。

19.图5为图4中沿b-b方向剖视图。

20.图6为图5中c处的局部放大示意图。

21.图7为本发明中一个模具和一个圆弧工件之间配合的示意图,其中模具盖处于分离状态。

22.图8为本发明中一个模具和一个圆弧工件之间配合的示意图,其中部分构件被剖视。

23.图9为本发明中一个模具和一个圆弧工件之间配合的示意图,其中模具盖处于组合状态。

24.图10为本发明中另一款模具和一个圆弧工件之间配合的示意图。

25.图11为本发明中另一款模具和另一款圆弧工件之间配合的示意图。

26.图12为本发明中多个加工设备组合使用的示意图。

27.图13为本发明中另一款加工设备俯视方向的示意图。

28.图14为本发明中另一款钻孔平台和钻孔装置之间配合的立体结构示意图。

29.图15为本发明中另一款钻孔平台和钻孔装置之间配合的主视方向的示意图。

30.图16为本发明中另一款钻孔平台和钻孔装置之间配合的侧视方向的示意图。

具体实施方式

31.实施例一参考附图1、图2、图4和图7。一种圆弧工件打孔的加工设备,包括机架1以及装设在机架1上并用于放置圆弧工件2的钻孔平台3以及对钻孔平台3上的圆弧工件2进行打孔作业的钻孔装置4;所述钻孔平台3包括用于放置圆弧工件2的模具工位30、带动模具工位30摆动的第一驱动装置5以及带动模具工位30旋转的第二驱动装置6。采用钻孔平台3结合第一、第二驱动装置5、6的设计,可实现曲面结构的圆弧工件(如紫砂壶的壶嘴网孔件等)自动化打孔作业,改变了传统圆弧工件的钻孔模式(即采用手工或手枪钻在圆弧工件上逐个进行钻孔作业),使得对圆弧工件进行钻孔作业的效率得到大大地提高,而且打出的孔均匀度和精准度高。本加工设备工作人员操作方便,实用性强,可实现圆弧工件规模化打孔生产作业,便于广泛推广使用。

32.参考附图1、图2、图3和图5。所述钻孔平台3包括左支撑座31、右支撑座32以及水平地架设在左、右支撑座31、32之间并可前后摆动的条形平台33,该条形平台33的顶面装设有依次间隔布置的多个模具工位30,所述模具工位30的数目为六个,所述第二驱动装置6位于所述条形平台33底部上,所述第一驱动装置5位于左、右支撑座31、32的侧壁上。所述条形平台33包括条形平台本体331以及连接在条形平台本体331的左、右侧壁上并且向上凸起的两个联动挡块332,该两个联动挡块332和条形平台本体331一体成型,所述两个联动挡块332上开设有左右贯穿的轴孔,所述条形平台33通过第一驱动装置5的驱动轴50装设在轴孔上与左、右支撑座31、32可摆动连接。所述第一驱动装置5包括驱动电机51、装设在轴孔上的驱动轴50以及装设在驱动电机51的输出轴和驱动轴50之间的第一减速器52。所述第一驱动装置5的数目为两个,并且该两个第一驱动装置分别位于左、右支撑座31、32的侧壁上。所述两个驱动电机51均为同步电机。所述左支撑座31和右支撑座32均包括与条形平台33端部相对的竖直安装板311以及连接在竖直安装板前、后侧壁上的前、后竖直挡板312、313,所述驱动电机51和第一减速器52均装设在对应的竖直安装板311上,并且通过前、后竖直挡板312、313对其进行遮挡。采用前、后竖直挡板312、313的设计,使得所述驱动电机51和第一减速器52处于隔离隐藏位置,避免工人误碰到它们而造成不必要的意外情况发生。。

33.另外,所述模具工位30的数目也可以是四个、八个、十二个或二十个等其他合适的

数目;根据所述条形平台33的长度以及其上的模具工位30数目的要求,所述第一驱动装置5的数目也可以为一个。

34.参考附图1、图2和图5。所述钻孔装置4包括装设在机架1上的机头基座41、可在机头基座41上升降移动的水平背板42以及依次间隔布置地位于多个模具工位30正上方的多个钻孔机头40,该钻孔机头40的数目为六个。所述机头基座41上设有竖直轨道411,所述水平背板42的背面中央处设有与竖直轨道411相配合的滑块421,所述水平背板42通过滑块421在竖直轨道411上滑动配合而实现在所述机头基座41上升降移动动作。所述水平背板42的正面沿其长度方向开设有水平安装槽422,该水平安装槽422的数目为呈上下间隔布置的两个,每个钻孔机头40的基座400通过锁固件401连接在水平安装槽422上,每个钻孔机头40的左右位置可进行微调。

35.另外,根据模具工位30数目的要求,所述钻孔机头40的数目也可以是四个、八个、十二个或二十个等其他合适的数目;参考附图2、图3和图6。所述第二驱动装置6包括带动模具工位30自转的旋转电机61。所述第二驱动装置还包括与模具工位30连接的传动轴62以及连接在所述旋转电机61的输出轴和传动轴62之间的第二减速器63。所述第一驱动装置5、第二驱动装置6和所述钻孔装置4均受控于控制器(图中未画出)。

36.另外,所述第二驱动装置也可以包括旋转电机61以及与旋转电机输出轴连接并且位于多个模具工位30底部并装设在传动轴62上的联动轴组件,所述多个模具工位30通过旋转电机的输出轴带动联动轴组件的方式可实现同步旋转作业。

37.参考附图1、图2、图7、图8和图9。所述模具工位30呈t字造型,并且该模具工位30的顶部设有用于锁固模具7的锁固孔。所述模具7可以由橡胶材料制成,该模具7包括用于摆放圆弧工件2的模具座71以及盖设在模具座71上并对圆弧工件2起到限位定心作用的模具盖72;所述模具座71包括通过螺丝8穿插在锁固孔中固定在模具工位30上的模具基座711和与模具基座711顶面连接的模具凸台712。所述模具盖72顶部开设有上下贯穿的限位通道,该限位通道包括用于限位所述圆弧工件2的底部外周沿的上限位通道721和用于扣设在模具凸台712的侧壁上的下限位通道722,该下限位通道722的口径大于上限位通道721的口径。所述上限位通道721的截面呈等腰梯形,并且该上限位通道72的上口径大于其的下口径。所述模具凸台712的顶面开设有与所述圆弧工件2的底部周沿相适配的浅槽713,所述圆弧工件2的底部置于该浅槽713内,然后再通过所述模具盖72盖设在所述模具凸台712上。所述模具基座711开设有上下贯穿的竖直通道714,该竖直通道714的口径小于所述浅槽713的口径,并且所述浅槽713位于所述模具凸台712的顶口处。由于圆弧工件2如壶嘴网孔件,该壶嘴网孔件一般采用陶土(如紫砂陶土)材质制成,其材质较脆,容易破损。本模具7结构新颖独特,所述模具7上的壶嘴网孔件不易出现偏移或晃动,而且能对其上的壶嘴网孔件起到限位定心作用,大大地提高了对壶嘴网孔件进行钻孔作业的精准度高,同时也降低了壶嘴网孔件在钻孔作业过程中的破损率,使得成品率可达到99%以上。

38.参考附图1、图2、图4、图5、图7、图8和图9。一种圆弧工件打孔的加工设备的使用方法,它包括以下步骤:1)模具装配,选择一款模具7通过锁固件8(如螺丝)固定在钻孔平台3的模具工位30上。

[0039] 2)圆弧工件摆放,工人将多个圆弧工件2一一对应地安装在多个模具7上;具体安装步骤为:a、将多个圆弧工件2分别对应地置于多个模具7的模具凸台712顶面上;b、再将多个模具盖72分别对应地盖设在多个模具7的模具凸台712上,使得每个圆弧工件2的底部置于对应的一个浅槽713内,该浅槽713位于模具凸台712顶面的中央处,使得每个模具盖72对对应的模具凸台712上的圆弧工件2起到限位固定作用;c、再轻轻地旋转模具盖72,使得模具盖72对模具凸台712上的圆弧工件2起到定心作用。

[0040]

3)顶部打孔操作,启动钻孔装置4,通过钻孔装置4的多个钻孔机头40向下移动并且分别对其正下方的多个圆弧工件2顶部进行同步钻孔作业,等多个圆弧工件2的顶部打孔作业完成后,多个钻孔机头上升回位,即顶部打孔操作完成。

[0041]

4)确定一圈操作面打孔,启动第一驱动装置5,将模具工位30向后或向前摆动预先设定好的一个角度(如10

°

、15

°

或20

°

等角度)后暂停,然后再启动钻孔装置4的多个钻孔机头40对多个圆弧工件2进行同步钻孔作业,等钻孔完成后,启动第二驱动装置6,带动模具工位30同步旋转预先设定好的一个角度(即360

°

等分角度如10

°

或15

°

),然后再启动钻孔装置4的多个钻孔机头40对多个圆弧工件2进行再次同步钻孔作业,依次类推直到完成360

°

等分角度都同步钻孔完成,即第一圈操作面打孔完成。

[0042]

5)确定下一圈操作面打孔,启动第一驱动装置5,将模具工位30向后或向前摆动预先设定好的下一个角度(如10

°

、15

°

或20

°

等角度)后暂停,然后再次进行上述第四步骤操作,直到第二圈操作面打孔完成,然后再次启动第一驱动装置5,将模具工位向后或向前摆动预先设定好的下一个角度(如10

°

、15

°

或20

°

等角度)后暂停,确定下一个圈操作面,重复上述第四步骤操作,直到所有圈操作面完成后,即多个圆弧工件2打孔作业完成。

[0043]

6)圆弧工件取下,工人将多个模具7上的多个圆弧工件2取下收集存放,然后再进行下一批多个圆弧工件2一一对应地安装在多个模具7上的摆放作业。

[0044]

7)更换模具,倘若需要加工另一款式的圆弧工件2’时,可将之前模具7通过工具取下,然后再将另一款式的圆弧工件2’对应的模具7’装设在模具工位30上即可。

[0045]

实施例二参考附图10。本实施例和实施例一的实施方式基本相同,不同之处在于:所述模具7的造型不同,该模具7为环形模具,该环形模具的内部为与圆弧工件2(如半圆形)相配合的容纳腔70,该容纳腔70内侧壁为带有螺纹的倾斜式侧壁,所述待加工的圆弧工件2(如半圆形)置于容纳腔70内。所述容纳腔70采用带有螺纹的倾斜式内侧壁的设计,使得所述圆弧工件2置于容纳腔70内,其底边受到螺纹的摩擦力的作用,不易出现松动或者偏移,而且也方便打孔作业完成后的圆弧工件2的取出。

[0046]

另外,所述模具7也可以为圆柱形模具,该圆柱形模具的内部设有与另一款圆弧工件2’下部相配合的容纳腔70’,该容纳腔70’的造型和圆弧工件2’的下部造型相适配,该圆弧工件2’的上部为圆弧部,其下部为椎体部,所述待加工的圆弧工件2’可置于圆柱形模具内,具体可参考说明书附图11。

[0047]

实施例三参考附图12。本实施例和实施例一的实施方式基本相同,不同之处在于:一种圆弧工件打孔的加工设备,还包括用于待加工的圆弧工件2放置的供料台81以及加工后的圆弧工件2摆放的出料台82,该供料台81和出料台82分别位于所述机架1的左、右侧。所述机架1

上设有用于承接圆弧工件2钻孔作业过程中产生的废弃料的废料收集盘91,该废料收集盘91位于所述钻孔平台3的正下方。该废料收集盘91的底部连通有用于将其内废弃料排出的废料排出管92。

[0048]

另外,所述加工设备的数目可以为依次排开的多个(如两个、四个或六个等合适的数目),该多个加工设备的废料排出管92均连通有带有粉尘泵93的排出总管,通过排出总管将其废弃料排出收集。

[0049]

实施例四参考附图13。本实施例和实施例一的实施方式基本相同,不同之处在于:一种圆弧工件打孔的加工设备,包括机架1以及装设在机架1上并用于放置圆弧工件2的两个钻孔平台3以及分别对两个钻孔平台3上的圆弧工件2进行打孔作业的两个钻孔装置4;所述机架1包括机架本体11以及装设在机架本体11顶面上并呈方形的立柱架12,所述两个钻孔平台3装设在机架本体11上,并且其分别位于所述立柱架12的前方和后方。所述两个钻孔装置4分别装设在所述立柱架12的正面和背面上,一个钻孔装置4的多个钻孔机头40位于一个钻孔平台3的多个模具工位的正上方。采用两个钻孔平台3共用一个机架1的设计,空间布置更加的紧凑合理, 空间利用率高,进一步地提高了对圆弧工件进行钻孔作业的效率,单台设备的打孔体量进一步地提高,而且一个工作人员可同时控制两个钻孔平台3,工作人员操作效率高。

[0050]

实施例五参考附图10、图11和图12。本实施例和实施例一的实施方式基本相同,不同之处在于:所述钻孔平台3包括固定在机架上的长条基座34以及沿长条基座34长度方向依次间隔布置的多个独立单元平台35,每个独立单元平台35包括可左右摆动的支撑座,每个支撑座顶面上设有模具工位30,每个支撑座30底部设有所述第二驱动装置6,每个模具工位30通过对应的第二驱动装置6带动起旋转动作;每个支撑座的后端部通过一传动轴36可左右摆动地装设在长条基座34上,并且通过一个第一驱动装置5带动其可左右摆动动作。采用长条基座34结合多个独立单元平台35的设计,可实现曲面结构的圆弧工件(如紫砂壶的壶嘴网孔件等)自动化打孔作业,而且可操控性强,每个独立单元平台35可实现独立的左、右摆动动作以及带动其上的模具工位30独立进行旋转动作,多个独立单元平台35彼此之间不易受到影响,降低了设备运行的故障率,同时倘若某一独立单元平台35出现故障,也不会影响其它独立单元平台35的独立运行。

[0051]

参考附图10和图12。每个支撑座呈l形状,每个支撑座包括用于安装模具工位30的水平板361以及连接在水平板361后部的竖直板362,每个第二驱动装置6包括安装在水平板361底部的旋转电机61以及与对应的模具工位30连接的旋转轴62;每个第一驱动装置5包括与竖直板362连接的传动轴50以及安装在传动轴50后部的驱动电机。

[0052]

参考附图10、图11和图12。所述钻孔装置4包括装设在机架上的机头基座41、可在机头基座41上升降移动的水平背板42以及依次间隔布置地位于多个模具工位30正上方的多个钻孔机头40;所述机头基座41上设有竖直轨道,所述水平背板42的背面中央处设有与竖直轨道相配合的滑块,所述水平背板42通过滑块在竖直轨道上滑动配合而实现在所述机头基座41上升降移动动作。

[0053]

上述仅为本发明的具体实施方式,但本发明的设计构思并不局限于此,凡利用此

构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1