一种石油平台管道集束护管加工用龙门式数控拼板焊接机的制作方法

1.本发明涉及石油平台管道集束护管加工技术领域,特别涉及一种石油平台管道集束护管加工用龙门式数控拼板焊接机。

背景技术:

2.海上石油平台上的管道一般都是从平台上穿入到平台之下,通常在裸露的石油管道外侧安装集束护管,集束护管中最重要的部件是可拆卸式拼板,方便集束护管进行安装拆卸;目前在对拼板进行焊接的过程中会出现以下问题:1.由于大多数都是从钢板相背端施加抵紧力,而钢板大多数都是从工作台的左右两侧放入对齐,抵紧机构会对钢板的放置产生一定阻碍,导致钢板放置至工作台时较为困难,同时在对钢板进行抵紧时,抵紧端易发生翘起的现象,从而导致焊接机难以对钢板进行焊接;2.由于两个钢板的拼接缝为凸凹相配合的状态,在对钢板进行焊接时,需要通过两个焊接机构分开执行纵向焊接与横向焊接动作,导致工作流程繁琐,增加了操作人员的劳动强度。

技术实现要素:

3.为此,本发明提供一种石油平台管道集束护管加工用龙门式数控拼板焊接机,可以解决背景技术中对拼板在进行焊接过程中存在的抵紧机构会对钢板的放置产生一定阻碍导致钢板放置至工作台时较为困难、在对钢板进行抵紧时抵紧端易发生翘起的现象从而导致焊接机难以对钢板进行焊接、在对钢板进行焊接时需要通过两个焊接机构分开执行纵向焊接与横向焊接动作导致工作流程繁琐、操作人员劳动强度大等问题。

4.为解决上述技术问题,本发明具体提供下述技术方案:一种石油平台管道集束护管加工用龙门式数控拼板焊接机,包括底座、支撑机构、龙门架、焊接机构与抵紧机构,所述底座的上端面设置有龙门架,龙门架由四个支撑腿与顶板组成,所述龙门架的下端面安装有焊接机构与抵紧机构,所述的底座的上端面安装有供钢板进行放置并将钢板进行上下移动调节的支撑机构。

5.所述的焊接机构包括调节组件、固定柱、调节轴、安装板、调节组、固定座、焊接机,所述的龙门架的水平段下端面通过调节组件连接有固定柱,调节组件带动固定柱进行横向与纵向的调节,所述的调节组件包括开设在龙门架水平段下端面的滑动凹槽,滑动凹槽内滑动连接有带动块,滑动凹槽内转动连接有一号螺纹杆,一号螺纹杆的后端贯穿龙门架,一号螺纹杆与带动块之间通过螺纹配合的方式相连接,一号螺纹杆的后端与通过机架安装在龙门架后端的正反转电动机输出轴相连接,带动块的下端面开设有移动槽,一号电动滑块与移动槽之间滑动连接,固定柱的上端面与一号电动滑块相连接;固定柱的下端面转动连接有调节轴,调节轴的下端面固定安装有安装板,安装板的下端面左右两侧均安装有一个固定座,每个固定座的下端面均安装有焊接机,其中一个固定座与安装板滑动连接,另外一个与安装板固定连接,安装板上设置有用于对其中一个固定座进行位置调节并对安装板进行转动调节的调节组;固定座由上下两个矩形座组成,位于上侧的矩形座的下端面开设有

矩形凹槽,位于下侧的矩形座上端面安装有连接块,连接块与矩形凹槽之间滑动连接,连接块的上端面与矩形凹槽的下端面均安装有电磁铁,两个电磁铁为相吸的磁性。

6.所述的支撑机构包括液压缸、支撑台、限位槽、限位块、焊接凹槽和限位卡条,所述的底座的上端面安装有液压缸,液压缸的移动端安装有支撑台,龙门架的四个支撑腿靠近支撑台的端面均开设有限位槽,支撑台靠近支撑腿的前后两端面均安装有左右对称布置的限位块,限位块与限位槽之间滑动连接,支撑台的上端面开设有焊接凹槽,支撑台的上端面安装有四个呈矩阵排布的限位卡条,限位卡条分别位于焊接凹槽的左右两侧。

7.作为本发明的一种优选技术方案,所述的调节组包括阶梯凹槽、限位板、二号螺纹杆、转动杆、支撑板、l型板、带动柱、调节齿轮、花键槽、三号螺纹杆和转动盘,所述的安装板的下端面开设有阶梯凹槽,位于左侧的固定座与阶梯凹槽之间滑动连接,位于右侧的固定座与安装板之间固定连接,位于阶梯凹槽内的固定座上端左右两侧对称安装有限位板,两个限位板分别与阶梯凹槽的左右内壁滑动连接,阶梯凹槽内转动连接有二号螺纹杆,二号螺纹杆的前端贯穿安装板后左右对称安装有转动杆,二号螺纹杆与固定座上的位于上侧的矩形座之间通过螺纹配合的方式相连接,固定柱的外壁安装有支撑板,支撑板的下端面安装有l型板,l型板的上端面转动连接有带动柱,带动柱与调节轴上均固定套设有调节齿轮,两个调节齿轮相互啮合,带动柱的上端面开设有花键槽,花键槽内滑动连接有相配合的三号螺纹杆,三号螺纹杆的上端以螺纹配合的方式贯穿支撑板后安装有转动盘。

8.作为本发明的一种优选技术方案,所述的抵紧机构包括滑动阶梯槽、滑动槽、带动板、二号电动滑块和抵紧柱,所述的龙门架的水平段下端面左右对称开设有滑动阶梯槽,两个滑动阶梯槽分别位于滑动凹槽的左右两侧,滑动阶梯槽内滑动连接有带动板,带动板的上端面安装有二号电动滑块,带动板的下端面安装有从前向后等距离排布的抵紧柱,左右两侧的抵紧柱下端均向焊接凹槽倾斜。

9.作为本发明的一种优选技术方案,所述的抵紧柱的下端套设有橡胶套。

10.作为本发明的一种优选技术方案,所述的焊接凹槽的内壁安装有承接板,承接板为镂空结构,承接板的上端面与支撑台的上端面位于同一水平面。

11.作为本发明的一种优选技术方案,所述的焊接凹槽的左右两端面均开设有滑动卡槽,滑动卡槽贯通支撑台的前端面,滑动卡槽内滑动连接有t型卡板,t型卡板之间安装有收料盒,收料盒的前端面安装有抽拉板,收料盒的下端面开设有出风孔,支撑台的下端面通过安装架安装有气泵,气泵的进风端安装有连接管,连接管贯穿支撑台后与出风孔连通。

12.作为本发明的一种优选技术方案,所述的承接板的前端面开设有吸附凹槽,收料盒靠近前端的上端面安装有立板,立板与吸附凹槽的相对面均安装有磁铁,两个磁铁磁性相反。

13.作为本发明的一种优选技术方案,所述的出风孔内安装有过滤网。

14.与现有技术相比,本发明的有益效果是:1.本发明所采用的抵紧机构位于钢板的上方,解决了钢板放置至支撑台时较为困难的问题,同时抵紧柱是对钢板靠近其抵紧端的上端面施加推动力进行抵紧,从而避免两个钢板在抵紧时钢板的抵紧端出现翘起的现象,以便于焊接机对钢板进行焊接,本发明通过焊接机构中的调节组对焊接机位置进行调节,使得钢板的纵向焊接与横向焊接在同一设备上完成,降低了拼板的加工成本,同时降低了操作人员的劳动强度。

15.2.本发明中的气泵抽气时外界气压大于承接板与收料盒内的气压,能够将钢板紧压在承接板上,进而使得钢板位置得到固定,从而增强了钢板的抵紧效果,同时通过收料盒与承接板之间的空气流动,提高了钢板的散热效果,且气泵抽气可将钢板焊接时产生的碎屑吸入至收料盒内,避免出现支撑台脏乱的问题。

附图说明

16.下面结合附图和实施例对本发明进一步说明。

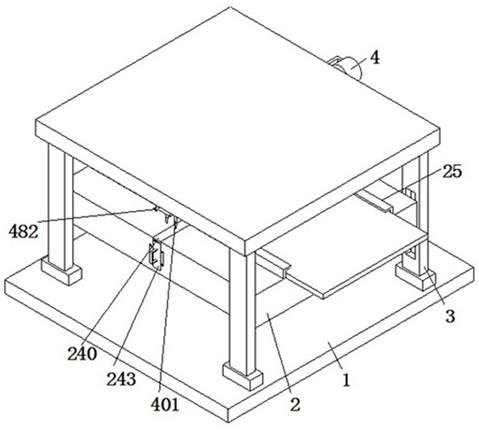

17.图1是本发明的第一立体结构示意图。

18.图2是本发明的第一局部立体结构示意图。

19.图3是本发明图2的a处局部放大图。

20.图4是本发明的第二立体结构示意图。

21.图5是本发明的第二局部立体结构示意图。

22.图6是本发明的第三局部立体结构示意图。

23.图7是本发明带动柱与花键槽之间的立体结构示意图。

24.图8是本发明滑动阶梯槽、带动板、二号电动滑块、抵紧柱之间的结构示意图。

25.图9是本发明焊接机构与调节组之间的结构示意图。

26.图10是本发明承接板、收料盒、抽拉板、出风孔、连接管、吸附凹槽、立板、磁铁、过滤网之间的结构示意图。

27.图11是本发明拼板的结构示意图。

28.图中:1、底座;2、支撑机构;20、液压缸;21、支撑台;22、限位槽;23、限位块;24、焊接凹槽;240、承接板;241、滑动卡槽;242、t型卡板;243、收料盒;244、抽拉板;245、出风孔;246、气泵;247、连接管;248、吸附凹槽;249、立板;250、磁铁;251、过滤网;25、限位卡条;3、龙门架;4、焊接机构;40、滑动凹槽;41、带动块;42、一号螺纹杆;43、正反转电动机;44、一号电动滑块;45、固定柱;46、调节轴;47、安装板;48、调节组;480、阶梯凹槽;481、限位板;482、二号螺纹杆;483、转动杆;484、支撑板;485、l型板;486、带动柱;487、调节齿轮;488、花键槽;489、三号螺纹杆;490、转动盘;49、固定座;401、焊接机;402、连接块;404、矩形凹槽;403、电磁铁;5、抵紧机构;50、滑动阶梯槽;52、带动板;53、二号电动滑块;54、抵紧柱;540、橡胶套。

具体实施方式

29.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

30.参阅图1与图2,一种石油平台管道集束护管加工用龙门式数控拼板焊接机,包括底座1、支撑机构2、龙门架3、焊接机构4与抵紧机构5,所述底座1的上端面设置有龙门架3,龙门架3由四个支撑腿与顶板组成,所述龙门架3的下端面安装有焊接机构4与抵紧机构5,所述的底座1的上端面安装有供钢板进行放置并将钢板进行上下移动调节的支撑机构2。

31.参阅图5与图9,所述的焊接机构4包括调节组件、固定柱45、调节轴46、安装板47、调节组48、固定座49、焊接机401,所述的龙门架3的水平段下端面通过调节组件连接有固定柱45,调节组件带动固定柱45进行横向与纵向的调节,所述的调节组件包括开设在龙门架3

水平段下端面的滑动凹槽40,滑动凹槽40内滑动连接有带动块41,滑动凹槽40内转动连接有一号螺纹杆42,一号螺纹杆42的后端贯穿龙门架3,一号螺纹杆42与带动块41之间通过螺纹配合的方式相连接,一号螺纹杆42的后端与通过机架安装在龙门架3后端的正反转电动机43输出轴相连接,带动块41的下端面开设有移动槽,一号电动滑块44与移动槽之间滑动连接,固定柱45的上端面与一号电动滑块44相连接;固定柱45的下端面转动连接有调节轴46,调节轴46的下端面固定安装有安装板47,安装板47的下端面左右两侧均安装有一个固定座49,每个固定座49的下端面均安装有焊接机401,其中一个固定座49与安装板47滑动连接,另外一个与安装板47固定连接,安装板47上设置有用于对其中一个固定座49进行位置调节并对安装板47进行转动调节的调节组48;固定座49由上下两个矩形座组成,位于上侧的矩形座的下端面开设有矩形凹槽404,位于下侧的矩形座上端面安装有连接块402,连接块402与矩形凹槽404之间滑动连接,连接块402的上端面与矩形凹槽404的下端面均安装有电磁铁403,两个电磁铁403为相吸的磁性。

32.参阅图2与图6,所述的支撑机构2包括液压缸20、支撑台21、限位槽22、限位块23、焊接凹槽24和限位卡条25,所述的底座1的上端面安装有液压缸20,液压缸20的移动端安装有支撑台21,龙门架3的四个支撑腿靠近支撑台21的端面均开设有限位槽22,支撑台21前后两端面均安装有对称布置的限位块23,限位块23与限位槽22之间滑动连接,支撑台21的上端面开设有焊接凹槽24,支撑台21的上端面安装有四个呈矩阵排布的限位卡条25,限位卡条25分别位于焊接凹槽24的左右两侧。

33.工作时,将两个钢板分别从左右两侧放入前后两个限位卡条25之间,通过限位卡条25对钢板进行限位,解决了钢板在焊接时产生翘起的问题,将左右两个钢板抵紧在焊接凹槽24的上方,然后通过调节组48调节左右两个焊接机401的位置,使得左右两个焊接机401前后交错排布,以便于焊接机401对拼接缝进行纵向焊接,焊接机401的位置调节完成之后,再启动液压缸20,通过液压缸20的伸展运动带动支撑台21与钢板向上移动,直至钢板与抵紧机构5抵紧,启动正反转电动机43,正反转电动机43带动一号螺纹杆42转动,一号螺纹杆42通过与带动块41之间的螺纹配合带动带动块41向后移动,带动块41带动焊接机401向后移动与钢板的拼接处贴紧时,焊接机401对钢板的拼接处进行焊接,带动块41带动焊接机401移动使得焊接机401实现移动的同时进行焊接的功能,当焊接机401移动至非拼接缝部分时,电磁铁403通电,此时,焊接机401与位于下侧的矩形座在电磁铁403的磁力作用下向上运动,从而使得焊接机401的焊接头远离钢板,避免了焊接机401在钢板无拼接缝处进行多余的焊接工作的问题,当焊接机401再次移动到钢板的拼接缝处时电磁铁403断电,焊接机401的焊接头与钢板拼接缝接触焊接。

34.参阅图2、图5与图8,所述的抵紧机构5包括滑动阶梯槽50、带动板52、二号电动滑块53和抵紧柱54,所述的龙门架3的水平段下端面左右对称开设有滑动阶梯槽50,两个滑动阶梯槽50分别位于滑动凹槽40的左右两侧,滑动阶梯槽50内滑动连接有带动板52,带动板52的上端面安装有二号电动滑块53,带动板52的下端面安装有从前向后等距离排布的抵紧柱54,左右两侧的抵紧柱54下端均向焊接凹槽24倾斜,工作时,当支撑台21带动钢板与抵紧柱54抵紧时,通过二号电动滑块53带动带动板52移动,使得左右两侧的抵紧柱54对钢板产生斜向的推动力,从而使得左右两个钢板抵紧的更加紧密,减小了左右两个钢板之间的拼接缝间距,避免了左右两个钢板之间的拼接缝间距较大而难以焊接的问题。

35.参阅图5,所述的抵紧柱54的下端套设有橡胶套540,橡胶套540增大抵紧柱54与钢板之间的摩擦力,以便于抵紧柱54带动钢板移动。

36.参阅图2、图3、图5、图7与图9,所述的调节组48包括阶梯凹槽480、限位板481、二号螺纹杆482、转动杆483、支撑板484、l型板485、带动柱486、调节齿轮487、花键槽488、三号螺纹杆489和转动盘490,所述的安装板47的下端面开设有阶梯凹槽480,位于左侧的固定座49与阶梯凹槽480之间滑动连接,位于右侧的固定座49与安装板47之间固定连接,位于阶梯凹槽480内的固定座49上端左右两侧对称安装有限位板481,两个限位板481分别与阶梯凹槽480的左右内壁滑动连接,阶梯凹槽480内转动连接有二号螺纹杆482,二号螺纹杆482的前端贯穿安装板47后左右对称安装有转动杆483,二号螺纹杆482与固定座49上的位于上侧的矩形座之间通过螺纹配合的方式相连接,固定柱45的外壁安装有支撑板484,支撑板484的下端面安装有l型板485,l型板485的上端面转动连接有带动柱486,带动柱486与调节轴46上均固定套设有调节齿轮487,两个调节齿轮487相互啮合,带动柱486的上端面开设有花键槽488,花键槽488内滑动连接有相配合的三号螺纹杆489,三号螺纹杆489的上端以螺纹配合方式贯穿支撑板484后安装有转动盘490,工作时,当钢板的纵向拼接缝焊接完成之后,通过转动转动杆483带动二号螺纹杆482转动,二号螺纹杆482带动与其连接的固定座49移动,从而将左右两个焊接机401调节至同一竖直面,然后再通过转动转动盘490带动三号螺纹杆489转动,三号螺纹杆489转动通过花键槽488的卡接从而带动带动柱486转动,带动柱486转动通过调节齿轮487之间的啮合从而带动调节轴46转动,通过调节轴46将安装板47转动90度,使得两个焊接机401下端的焊接头分别位于钢板前后横向拼接缝的上方,通过三号螺纹杆489与带动柱486上的花键槽488之间的配合从而实现安装板47位置调节完成之后的锁紧功能,避免了安装板47在焊接的过程中转动的问题,焊接机401位置调节完成之后,正反转电动机43为伺服电机,通过正反转电动机43的间歇转动使得一号螺纹杆42带动带动块41间歇移动,在正反转电动机43转动的过程中电磁铁403通电,使得焊接机401的焊接头不与钢板接触,当正反转电动机43停止转动时,电磁铁403断电,焊接机401的焊接头位于钢板的拼接缝上,然后通过一号电动滑块44带动固定柱45移动,通过一号电动滑块44的移动从而实现焊接机401对钢板的拼接缝进行横向焊接的功能。

37.参阅图1与图10,所述的焊接凹槽24的内壁安装有承接板240,承接板240为镂空结构,承接板240的上端面与支撑台21的上端面位于同一水平面,承接板240对左右两个钢板的抵紧端进行支撑,避免了钢板在抵紧时产生变形的问题,同时承接板240采用镂空结构以便于对钢板的焊接处进行散热。

38.参阅图6与图10,所述的焊接凹槽24的左右两端面均开设有滑动卡槽241,滑动卡槽241贯通支撑台21的前端面,滑动卡槽241内滑动连接有t型卡板242,t型卡板242之间安装有收料盒243,收料盒243的前端面安装有抽拉板244,收料盒243的下端面开设有出风孔245,支撑台21的下端面通过安装架安装有气泵246,气泵246的进风端安装有连接管247,连接管247贯穿支撑台21后与出风孔245连通,工作时,在左右两个钢板抵紧之后,气泵246抽气,气泵246抽气时外界气压大于承接板240与收料盒243内的气压,从而能够将钢板紧压在承接板240上,进而使得钢板位置得到固定,从而增强了钢板的抵紧效果,同时通过收料盒243与承接板240之间的空气流动,提高了承接板240对钢板的散热效果,气泵246抽气可将钢板焊接时产生的碎屑吸入至收料盒243内,避免了支撑台21脏乱的问题。

39.参阅图10,所述的承接板240的前端面开设有吸附凹槽248,收料盒243靠近前端的上端面安装有立板249,立板249与吸附凹槽248的相对面均安装有磁铁250,两个磁铁250为磁性相吸的磁性,磁铁250的设置使得收料盒243与承接板240之间有一定的吸附力,避免了收料盒243在气泵246工作时产生前后移动的问题。

40.参阅图10,所述的出风孔245内安装有过滤网251,避免了碎屑进入连接管247内的问题。

41.具体工作时,第一步,将两个钢板分别从左右两侧放入至前后两个限位卡条25之间,通过限位卡条25对钢板进行限位,将左右两个钢板抵紧在焊接凹槽24的上方,然后通过调节组48调节左右两个焊接机401的位置,使得左右两个焊接机401前后交错排布,以便于焊接机401对拼接缝进行纵向焊接,焊接机401的位置调节完成之后,再启动液压缸20,通过液压缸20的伸展运动带动支撑台21与钢板向上移动,直至钢板与抵紧柱54抵紧。

42.第二步,通过二号电动滑块53带动带动板52移动,使得左右两侧的抵紧柱54对钢板产生斜向的推动力,从而使得左右两个钢板抵紧的更加紧密。

43.第三步,启动正反转电动机43,正反转电动机43带动一号螺纹杆42转动,一号螺纹杆42通过与带动块41之间的螺纹配合带动带动块41向后移动,带动块41带动焊接机401向后移动与钢板的拼接处贴紧时,焊接机401对钢板的拼接处进行焊接,带动块41带动焊接机401移动使得焊接机401实现移动的同时进行焊接的功能,当焊接机401移动至无拼接缝位置时,电磁铁403通电,此时,焊接机401与位于下侧的矩形座在电磁铁403的磁力作用下向上运动,从而使得焊接机401的焊接头远离钢板,当焊接机401再次移动到钢板的拼接缝处时电磁铁403断电,焊接机401的焊接头与钢板拼接缝接触焊接。

44.第四步,当钢板的纵向拼接缝焊接完成之后,通过转动转动杆483带动二号螺纹杆482转动,使得二号螺纹杆482带动与其连接的固定座49移动,从而将左右两个焊接机401调节至同一竖直面,然后再通过转动转动盘490带动三号螺纹杆489转动,三号螺纹杆489转动通过花键槽488的卡接带动带动柱486转动,带动柱486通过调节齿轮487之间的啮合从而带动调节轴46转动,通过调节轴46将安装板47转动90度,使得焊接机401下端的焊接头位于钢板横向拼接缝的上方,通过三号螺纹杆489与带动柱486上的花键槽488之间的配合实现安装板47位置调节完成之后的锁紧功能,焊接机401位置调节完成之后,通过正反转电动机43的间歇转动一号螺纹杆42带动带动块41间歇移动,在正反转电动机43转动的过程中电磁铁403通电,使得焊接机401的焊接头不与钢板接触,当正反转电动机43停止转动时,电磁铁403断电,此时焊接机401的焊接头位于钢板的拼接缝上,然后通过一号电动滑块44带动固定柱45移动,通过一号电动滑块44的移动从而实现焊接机401对钢板的拼接缝进行横向焊接的功能。

45.第五步,在左右两个钢板抵紧之后,气泵246开始抽气,气泵246抽气时外界气压大于承接板240与收料盒243内的气压,从而能够将钢板紧压在承接板240上,进而使得钢板位置得到固定,增强了钢板的抵紧效果,同时通过收料盒243与承接板240之间的气流运动,提高了承接板240对钢板的散热效果,气泵246抽气可将钢板焊接时产生的碎屑吸入收料盒243。

46.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当

将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1