一种回转体多容腔铸造舱体加工方法与流程

1.本发明属于舱段机械加工技术领域,涉及一种回转体多容腔铸造舱体加工方法。

背景技术:

2.铸造舱段在铸造后存在变形,容易产生壁厚不足、外形余量不足、容腔错位等问题。多容腔舱段,加工时需同时兼顾外形、壁厚、各容腔尺寸精度,存在加工难点。加工前可采用激光扫描技术建立基准,但由于是回转体舱段,一般采用加工效率高的车削加工,扫描数据建立的基准线不能在车床上找正,从而不能有效地利用扫描数据建立基准。

技术实现要素:

3.(一)发明目的

4.本发明的目的是:提供一种可靠性高、能够有效控制铸件加工精度的加工方法,通过铣床找正基准线并将基准传递给车床,解决了车床不能直接利用基准线的问题,进而实现回转体多容腔复杂铸造舱段的加工精度控制。

5.(二)技术方案

6.为了解决上述技术问题,本发明提供一种回转体多容腔铸造舱体加工方法,其包括以下步骤:

7.s1:通过激光扫描方法检测铸件内、外型面,通过理论模型与扫描结果比对获得内、外型面各处余量数据;

8.s2:再利用选定位置的余量数据,找正零件加工基准并划线;

9.s3:在铣床上找正基准线,留量加工外圆及端面;

10.s4:利用车床找正铣床加工的外圆,进行后续加工。

11.步骤s2中,所述的选定位置的确定规则设定为:选取内腔同一直线上、尽可能远、且表面起伏尽可能小的两个点,该两个点非顶点。

12.步骤s2中,选取内腔中靠近端面的航向前端的正上、正下、正左、正右位置及后端正上、正下、正左、正右位置8个点余量数据、容腔的侧壁余量数据、端框内壁的余量数据。

13.步骤s2中,零件加工基准包括水平基准、对称基准、航向定位基准、及角度方向基准。

14.步骤s2中,水平基准、对称基准的选取:选取前端靠近端面的内腔正上、正下、正左、正右位置及后端靠近端面的内腔正上、正下、正左、正右位置,共8个点位置的内腔余量数据作为参考值,确定水平基准及对称基准。

15.步骤s2中,航向基准的选取:航向选用端框处余量或已有平面的数值为参考值,确定加工基准。

16.步骤s2中,角度方向基准的选取:以舱段的容腔侧壁余量为基准确定角度方向基准。

17.步骤s2中,钳工根据余量参考值数据划线,确立加工基准;划线时,支撑外圆,先将

前端正上、正下、正左、正右位置及后端正上、正下、正左、正右位置8个点余量匹配正确;再以容腔侧壁余量确定角度方向,确定基准后,在零件外圆上划出水平基准线及对称平面线。

18.步骤s3中,零件端面朝下放置在三轴铣床上,在铣床上利用主轴和杠杆表组合从上往下打表,找正外圆上的水平基准线及对称平面线,调整零件姿态,找正误差在0.1以内;加工时,先将前、后两个端面铣平,再留量加工一段外圆,为后续车床建立基准;将已加工端面放置在平台上,利用容腔侧壁余量确定航向基准,划航向基准线。

19.步骤s4中,在车床上找正铣床加工的端面及一段外圆,留量加工整个外圆,加工中通过检测各处壁厚数据确认零件加工基准正确,出现偏差时实时做基准调整,最终将零件加工到位。

20.(三)有益效果

21.上述技术方案所提供的回转体多容腔铸造舱体加工方法,在加工前利用激光扫描检测方法,掌握了复杂铸造零件的余量情况、亏量情况等,比常规找正方法采用的找正特征点余量取中的方法,由于考虑了所有位置的余量数据更能保障零件的加工精度,可获得比较可靠的加工基准。在实际应用中,利用该方法划线找正,由铣床加工为车床加工建立加工基准,解决了车床不能找正基准线的问题,同时又可使用可靠的加工基准,采用高效的车削方法加工,减少了加工试切时间和设备的占用,是一种可靠便捷的加工方法。

附图说明

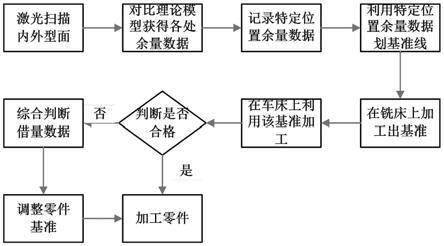

22.图1为本发明加工方法的流程图。

23.图2为舱段结构示意图。

24.图3为基准点示意图主视图。

25.图4为基准点示意图侧视图。

具体实施方式

26.为使本发明的目的、内容和优点更加清楚,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

27.参照图1所示,本发明提出一种回转体多容腔铸造舱段加工方法,包括以下步骤:

28.s1:通过激光扫描方法检测铸件内、外型面,通过理论模型与扫描结果比对获得内、外型面各处余量数据;

29.s2:再利用选定位置的余量数据,找正零件基准并划线;

30.s3:在铣床上找正基准线,留量加工外圆及端面;

31.s4:利用车床找正铣床加工的外圆,进行后续加工。

32.步骤s2中,激光扫描数据量很大,为了操作方法的便捷性,只选取特定位置的余量数据进行参考。如图2至图4所示,在参考扫描数据建立基准时,应选取内腔同一直线、尽可能远、表面起伏尽可能小的的两个点,但不要选顶点,因为铸造零件在棱边、内圆角区域通常表面起伏较大,选取时误差较大。因此特点位置一般可选取内腔中靠近端面的航向前端的正上、正下、正左、正右位置及后端正上、正下、正左、正右位置8个点余量数据、容腔的侧壁余量数据、端框内壁的余量数据等。尽量选取内腔的余量数据,因为铸件一般内腔不留余量而外侧余量大,通过留量加工铸件外形时,可以及时发现基准找正的偏差而及时调整;如

果选取外形数据,外形加工后,则不能根据内腔余量数据判定基准找正的准确性。

33.针对舱段类零件加工基准涉及水平基准、对称基准、航向定位基准、及角度方向基准:a)水平基准、对称基准的选取:选取基准尽量选取前端靠近端面的内腔正上、正下、正左、正右位置及后端靠近端面的内腔正上、正下、正左、正右位置,共8个点位置的内腔余量数据作为参考值,确定水平基准及对称基准;b)航向基准的选取:航向选用端框处余量或已有平面的数值为参考值,确定加工基准。c)角度方向基准的选取:为避免回转体零件基准建立时,出现偏转的误差,以舱段的容腔侧壁余量为基准确定角度方向基准。

34.具体地,钳工根据余量参考值数据划线,确立加工基准。划线时,支撑外圆,先将前端正上、正下、正左、正右位置及后端正上、正下、正左、正右位置8个点余量匹配正确;再以容腔侧壁余量确定角度方向。确定基准后,在零件外圆上划出水平基准线及对称平面线。

35.步骤s3中,零件端面朝下放置在三轴铣床上,在铣床上利用主轴和杠杆表组合从上往下打表,找正外圆上的水平基准线及对称平面线,调整零件姿态,找正误差在0.1以内。加工时,先将前、后两个端面铣平,再留量加工一段外圆,为后续车床建立基准。进一步地,划航向基准线,将已加工端面放置在平台上,利用容腔侧壁余量确定航向基准,划航向基准线。

36.步骤s4中,在车床上找正铣床加工的端面及一段外圆,留量加工整个外圆,加工中通过检测各处壁厚数据确认零件加工基准正确,出现偏差时可做少量基准调整,避免零件基准偏差。最终将零件加工到位。

37.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1