一种大口径不锈钢管的成型装置的制作方法

1.本发明涉及管材加工技术领域,具体涉及一种大口径不锈钢管的成型装置。

背景技术:

2.石油管道输送等领域,会用到大量的大口径不锈钢管,通常,此类不锈钢管的管径会大于300mm,单根管长在3-4m之间,由于其壁厚较厚,因此,此类不锈钢管通常由不锈钢板材通过卷管装置卷弯形成具有拼接开口的半成品,然后用激光焊焊接开口,从而形成不锈钢管,后期再进行整形、磨削焊缝等工艺形成合格的不锈钢管产品。

3.如说明书附图1所示,在现有技术中,卷管装置通常包括两个下压辊1、一个上压辊2,具体地,先将不锈钢矩形板材放置在两个下压辊上,然后用压机(图中未示出)通过压杆4将上压辊向下挤压不锈钢矩形板材,使矩形板材由一侧至另一侧逐渐形成弧形弯曲且具有开口的半成品筒形材31,再用激光焊将筒形材开口焊接在一起,形成大口径的不锈钢管。

4.然而现有技术中的此类卷管装置及相应的卷管方法存在如下技术缺陷:首先,上压辊和下压辊需要通过压机形成上下方向的挤压,由于上压辊和下压辊需要具有不小于管长的长度,也就是说,上压辊和下压辊的长度要大于等于3-4m,相应地,上压辊和下压辊需要同时用2台以上的大型压机才能实现矩形板材的卷管,一方面增加制造成本,另一方面,多台压机需要实现动作的完全同步,技术难度大,一旦出现动作不同步,上压辊容易产生弯曲变形,继而直接影响不锈钢管的成型质量。其次,如图1所示,当水平的矩形板材被逐渐挤压卷管形成筒形材时,上压辊会被“包围”在具有开口的筒形材内。可以理解的是,上压辊至少在两端需要设置与压杆连接的轴承、支架等,由于轴承、支架等的中心设置在经过上压辊轴线的竖直平面内,当矩形板材逐渐弯曲成筒形半成品时,矩形板材的一侧边缘会越过经过上压辊轴线的竖直平面,从而与连接轴承、支架的压杆形成干涉。也有人将轴承、支架、压杆等与上压辊偏心设置,以便于压杆偏离上压辊的轴线,该方法虽然有利于解决与矩形板材的干涉问题,但是会造成轴承、支架无法与压杆的作用力共面的缺陷,继而降低上压辊、轴承、支架、压杆等强度和刚性。

技术实现要素:

5.本发明的目的是为了解决现有的大口径不锈钢管的成型方法所存在的制造成本高、质量不易保证、卷管时容易发生干涉等问题,提供一种大口径不锈钢管的成型装置,可有效地避免卷管时产生干涉,并且有利于提高加工效率,降低制造成本。

6.为了实现上述目的,本发明采用以下技术方案:一种大口径不锈钢管的成型装置,其适用于将不锈钢矩形板材加工成管径为d的大口径不锈钢管,包括设置在压杆下端上压件、设置在机架上的下压件、用于具有开口的不锈钢筒形材挤压成开口闭合的挤压装置,所述机架上设有可驱动矩形板材左右横向移动并定位的侧定位结构,所述侧定位结构可使矩形板材中心线在水平方向与机架纵向形成偏心距a,并且0.3πd≤a≤0.4πd。

7.和现有技术相类似地,本发明可先将不锈钢板拆切成所需的矩形板材,然后将矩形板材水平放置在下压件上,上压件下移挤压矩形板材,从而使矩形板材卷成具有开口的筒形材,然后通过挤压装置对筒形材进行挤压,使其开口闭合形成拼接缝,以便焊接拼接缝而形成管状的半成品,继而对半成品进行整圆、矫直等处理,以形成不锈钢管。当然,制成的不锈钢管还需要进行相应的压力试验等测试。由于上述步骤及方法均为现有技术,在此不做详细的描述。

8.和现有技术不同的是,本发明的机架上设有可驱动矩形板材左右横向移动并定位的侧定位结构。这样,我们可通过侧定位结构使下压件与机架纵向形成偏心距a,当矩形板材水平放置在偏心的下压件上,上压件可先对矩形板材的一侧进行挤压预弯,从而使矩形板材一侧形成弯曲。同理,我们还可对矩形板材的另一侧进行挤压预弯,从而使矩形板材另一侧形成弯曲,此时的矩形板材为两侧的弯曲部分和中间的平直部分构成的“u”形,然后再对矩形板材中间平直部分进行挤压弯曲,从而形成具有开口的筒形材。可以理解的是,由于对矩形板材进行“预弯”加工时,其两侧弯曲后的圆心角较小,因此,不会与上压件的压杆形成干涉。也就是说,压杆的中心可与上压件的中心位于同一竖直平面内,从而避免压杆或者上压件在挤压时承受偏心力矩。

9.特别是,本发明将偏心距a控制在如下范围:0.4πd≤a≤0.5πd,以确保矩形板材可从最外侧的边缘开始进行挤压“预弯”加工,避免在矩形板材的边缘处留下未经挤压卷弯的平直部分,同时防止因偏心距过大导致的上压件“空压”现象。

10.作为优选,下压件包括左右两排对称布置的下辊轮组,下辊轮组包括沿纵向布置的若干下辊轮,所述上压件包括设置在压杆下端且位于左右两排下辊轮组中间的上辊轮,上辊轮和下辊轮的轴线与机架的纵向垂直,上辊轮的圆周面为半径等于r的外凸弧形环面,并且d/2.2≤r≤d/2.1,下辊轮的圆周面为内凹弧形环面,左右两排下辊轮组中对应的下辊轮的圆周面轴向截面位于直径为d的同一圆内,所述机架上设置用于驱动矩形板材纵向移动的纵向驱动机构。

11.由于下压件包括左右两排对称布置的下辊轮组,因此,当矩形板材放置在下压件上、上压件下移挤压矩形板材时,可通过相应的纵向驱动机构使矩形板材在纵向上前后移动,并确保矩形板材前后移动时具有较小的滚动摩擦阻力,从而可用一台压机通过辊轮将矩形板材挤压卷弯成具有开口的筒形材。也就是说,本发明可通过一台压机使不锈钢板卷弯形成大口径的长不锈钢管,从而方便利用现有的设备加工制造,有利于降低制造成本。

12.特别是,上辊轮的圆周面为半径等于r的外凸弧形环面,并且半径r被控制在如下范围:d/2.2≤r≤d/2.1,以确保矩形板材最终可被卷弯成半径接近d/2的弧形弯曲,同时避免弧形弯曲的半径过小、确保弧形弯曲的顺滑。

13.此外,由于左右两排下辊轮组中对应的下辊轮的圆周面轴向截面位于直径为d的同一圆内,因此,当上辊轮、下辊轮对矩形板材矩形挤压卷弯时,矩形板材所形成的弧形弯曲半径可确保不小于d/2,也就是说,左右两侧的下辊轮组可对卷弯时的矩形板材形成有效的支承。

14.作为优选,上辊轮的宽度为s,压杆的宽度为b,并且1.2b≤s≤1.3b。

15.可以理解的是,我们可使矩形板材的两侧先卷弯成弧形弯曲,而中间平直部分的宽度大致等于压杆的宽度b。当矩形板材被弯曲成筒形材时,筒形材的开口宽度稍大于压杆

宽度b。本发明使上辊轮的宽度s处于1.2b≤s≤1.3b的范围,也就是说,上辊轮的宽度s稍大于压杆的宽度,因此,上辊轮可通过直接对矩形板材平直部分的中心进行挤压卷弯,继而使矩形板材中间平直部分形成和两侧的弯曲部分具有相同半径的弧形弯曲,既可确保矩形板材形成连续、顺滑的筒形材,又可避免两侧的弯曲部分与压杆发生干涉。

16.作为优选,所述侧定位结构包括可横向移动地设置在机架上的移动框架、用于驱动移动框架左右移动的动力单元,移动框架的两侧对应地设有向上延伸的挡杆,挡杆下端之间的距离为πd,挡杆相对的内侧从与移动框架连接的下端至上端向内弧形弯曲,从而形成圆心角为θ的止挡面,并且所述止挡面的半径为:a+πd/2。

17.当我们将矩形板材放置到下压件上时,矩形板材支承在左右两排对称布置的下辊轮组上,此时矩形板材的两侧抵靠对应一侧的挡杆,从而使矩形板材在横向上定位。当我们需要使矩形板材横向移动、以便在机架上偏心定位时,只需通过动力单元驱动下压件横向移动所需要的偏心距,即可方便地使矩形板材在横向上形成偏心布置。

18.特别是,当矩形板材最外一侧被挤压卷弯形成第一条弧形弯曲带时,矩形板材另一侧的边缘会向上翘起,该侧边缘在空中形成弧形轨迹。由计算可知,该弧形轨迹所对应的圆心角大致等于相应地,该弧形轨迹所对应的半径大致等于a+πd/2。为此,本发明的挡杆内侧为圆心角等于θ、半径为a+πd/2的弧形弯曲止挡面,从而确保矩形板材边缘在向上翘起时可始终被挡杆所限位,继而确保矩形板材具有稳定的偏心距。

19.可以理解的是,当矩形板材一侧被挤压卷弯形成第二条弧形弯曲带时,另一侧的边缘所形成的弧形轨迹所对应的半径会小于a+πd/2,而此时的挡杆被动力单元驱动而横向移动,从而可确保矩形板材的边缘始终贴靠一侧挡杆的止挡面而定位。

20.作为优选,所述挤压装置包括位于机架两侧的挤压辊轮组,每个挤压辊轮组包括若干沿纵向均匀分布的挤压辊轮,挤压辊轮的圆周面为半径等于d/2的内凹弧形环面,两侧挤压辊轮组从第一个挤压辊轮之间的距离到最后一个挤压辊轮之间的距离由(d+b/π)逐渐缩小到d。

21.由前述可知,具有开口的筒形材的直径会稍大于管径d,当我们将筒形材放置到机架两侧的挤压辊轮组之间时,两侧的挤压辊轮组中对应的挤压辊轮相对转动而挤压筒形材外侧,使筒形材的直径缩小、开口闭合,以便于焊接开口。

22.特别地,本发明两侧挤压辊轮组从第一个挤压辊轮之间的距离到最后一个挤压辊轮之间的距离由(d+b/π)逐渐缩小到d,也就是说,最后一个挤压辊轮之间的距离刚好等于管径d,而第一个挤压辊轮之间的距离为大于管径的d+b/π,这样,筒形材可方便地送入第一对挤压辊轮之间的间隙内,当挤压辊轮相对转动时,一方面可对筒形材形成挤压缩径效果,另一方面可驱动筒形材向前移动。当筒形材被最后一对挤压辊轮挤压缩径后,即可形成直径为d的筒形材,此时即可对筒形材的开口进行焊接。也就是说,筒形材可一边进行挤压缩径,一边进行焊接。

23.作为优选,移动框架上设有横向的滑动槽以及驱动油缸,挡杆下端滑动连接在滑动槽内,驱动油缸的活塞杆与挡杆相连接,移动框架上还设有若干位于滑动槽旁侧的具有定位杆的电磁铁,电磁铁在滑动槽的长度方向间隔布置,当电磁铁驱动定位杆移动至滑动槽内时而使挡杆定位在最大间距时,两侧挡杆下端之间的间距为πd。

24.可以理解的是,当挡杆内侧为弧形的止挡面时,两侧挡杆之间的距离会从下至上逐渐缩小。为了方便矩形板材放置在两侧的挡杆之间,本发明使挡杆下端与移动杆之间滑动连接,这样,我们可先通过驱动油缸将两侧的挡杆向外侧移动,从而方便矩形板材的放入;然后使相应的电磁铁动作而驱动定位杆横向地阻挡在滑动槽内,继而对偏心移动的挡杆形成定位。当矩形板材一侧边缘形成半径为r的弧形弯曲,该侧边缘会形成一定的内缩而与挡杆分离。此时,可通过驱动油缸使该侧挡杆向内移动而抵靠矩形板材的边缘,继而确保矩形板材始终在横向上可靠定位。也就是说,此时矩形板材是依靠另一侧挡杆的止挡面在横向上定位的。

25.需要说明的是,两侧的驱动油缸可通过现有的电磁换向阀控制其动作,继而方便地控制两侧挡杆的移动方向。当然,我们可通过调节驱动油缸的工作面积或者液压油压力,方便地调控驱动油缸的驱动力,既可确保矩形板材在两侧的挡杆之间不留空隙,又可使矩形板材的边缘沿着止挡面向上撬起。

26.作为优选,所述驱动油缸包括缸体、活塞、与挡杆连接的活塞杆,位于活塞一侧的工作腔连接主管路和次管路,主管路通过单向阀与液压油相连接,次管路与一竖直设置的保压油缸下侧的工作腔相连接,保压油缸向上伸出的活塞杆上设有保压配重。

27.当我们需要使矩形板材向第一侧偏移时,第二侧的驱动油缸主管路将高压的液压油输入其驱动油缸的工作腔内,驱动油缸的活塞杆即可驱动挡杆移动。此时,第一侧的驱动油缸的主管路处于截止状态,其工作腔内的液压油受到单向阀的阻碍而无法回流,因此,其工作腔内的液压油通过次管路进入保压油缸的工作腔内,继而使其活塞杆带动保压配重上移。也就是说,在挡杆带动矩形板材向一侧偏移时,其中一个驱动油缸为主油缸,其提供驱动力,相应地,其挡杆为矩形板材的横向偏移定位基准,而另一个驱动油缸为次油缸,其提供夹持力,从而使矩形板材可靠地定位在两个挡杆之间。

28.因此,本发明具有如下有益效果:可有效地避免卷管时产生干涉,并且有利于提高加工效率,降低制造成本。

附图说明

29.图1是现有的卷管装置在加工不锈钢管时的一种结构示意图。

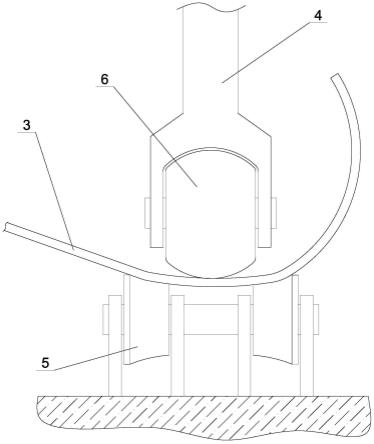

30.图2是本发明将卷弯矩形板材一侧加工成弧形弯曲时的一种结构示意图。

31.图3是本发明卷弯矩形板材中间平直部分时的一种结构示意图。

32.图4是矩形板材与挡杆的一种定位结构示意图。

33.图5是挤压装置的一种结构示意图。

34.图6是挡杆与移动框架的连接结构示意图。

35.图7是驱动油缸和保压油缸的连接示意图。

36.图中:1、下压辊2、上压辊3、矩形板材31、筒形材4、压杆5、下辊轮6、上辊轮7、移框架71、挡杆711、止挡面72、滑动槽73、驱动油缸74、定位杆81、主管路82、次管路83、单向阀84、保压油缸85、保压配重91、挤压辊轮92、承接辊轮。

具体实施方式

37.下面结合附图与具体实施方式对本发明做进一步的描述。

38.如图2、图所示,一种大口径不锈钢管的成型装置,其适用于将不锈钢矩形板材3加工成管径为d、管长为l的大口径不锈钢管,矩形板材的宽度为不锈钢管的周长(πd),矩形板材的长度等于不锈钢管的管长l。具体包括设置在压杆4下端的上压件、设置在机架上的下压件、用于将具有开口的不锈钢筒形材31挤压成开口闭合的挤压装置,所述机架上设有可驱动矩形板材左右横向移动并定位的侧定位结构,所述侧定位结构可使矩形板材中心线在水平方向与机架纵向形成最大的偏心距为a,并且0.3πd≤a≤0.4πd。

39.需要制造不锈钢管时,可先将不锈钢板拆切成所需的矩形板材,然后将矩形板材水平放置在下压件上,压机通过压杆带动上压件下移挤压矩形板材,从而使矩形板材卷成具有开口的筒形材,然后通过挤压装置对筒形材进行挤压,使其开口闭合形成拼接缝,以便焊接拼接缝而形成管状的半成品,继而对半成品进行整圆、矫直等处理,以形成不锈钢管。当然,制成的不锈钢管还需要进行相应的压力试验等测试。由于上述步骤及方法均为现有技术,在此不做详细的描述。

40.和现有技术不同的是,本发明的机架上设有可驱动矩形板材左右横向移动并定位的侧定位结构。这样,当矩形板材水平放置在偏心的下压件上时,我们可通过侧定位结构使下压件与机架纵向形成偏心距a,此时的上压件可先对矩形板材的一侧进行挤压预弯,从而使矩形板材一侧形成弯曲。同理,我们还可对矩形板材的另一侧进行挤压预弯,从而使矩形板材另一侧形成弯曲,此时的矩形板材形成两侧的弯曲部分和中间的平直部分构成的“u”形,然后再对矩形板材中间平直部分进行挤压弯曲,从而形成具有开口的筒形材。可以理解的是,由于对矩形板材进行“预弯”加工时,其两侧弯曲后的圆心角较小,因此,不会与上压件的压杆形成干涉。也就是说,压杆的中心可与上压件的中心位于同一竖直平面内,从而避免压杆或者上压件在挤压时承受偏心力矩。

41.特别是,偏心距a控制在如下范围:0.4πd≤a≤0.5πd,因而可以确保矩形板材可从最外侧的边缘开始进行挤压“预弯”加工,避免在矩形板材的边缘处留下未经挤压卷弯的平直部分,同时防止因偏心距过大导致的上压件“空压”现象。

42.作为一种优选方案,下压件包括左右两排对称布置的下辊轮组,下辊轮组包括沿纵向间隔布置的若干下辊轮5,所述上压件包括设置在压杆下端且位于左右两排下辊轮组中间的上辊轮6,上辊轮和下辊轮的轴线与机架的纵向垂直,上辊轮的圆周面为半径等于r的外凸弧形环面,下辊轮的圆周面为内凹弧形环面,左右两排下辊轮组中对应的下辊轮的圆周面轴向截面位于直径为d的同一圆内。当然,下辊轮的圆周面也可为外凸弧形环面。

43.当矩形板材放置在下压件上、上压件下移挤压矩形板材时,可在矩形板材上形成局部的弧形弯曲,当我们使矩形板材在纵向上前后移动时,即可在矩形板材上形成一条纵向的弧形弯曲带。需要说明的是,所述机架上可设置采用现有技术的纵向驱动机构,以便使矩形板材在纵向上前后移动,而上辊轮、下辊轮可使矩形板材前后移动时具有较小的滚动摩擦阻力,从而可用一台压机将矩形板材挤压卷弯成具有开口的筒形材31。也就是说,本发明可通过一台压机使不锈钢板卷弯形成大口径的长不锈钢管,从而方便利用现有的设备加工制造,有利于降低制造成本。

44.特别地,我们可将上辊轮的圆周面半径r控制在如下范围:d/2.2≤r≤d/2.1,以确保矩形板材最终可被卷弯成半径接近d/2的弧形弯曲,同时避免弧形弯曲的半径过小、确保弧形弯曲的顺滑。

45.此外,由于左右两排下辊轮组中对应的下辊轮的圆周面轴向截面位于直径为d的同一圆内,因此,当上辊轮、下辊轮对矩形板材矩形挤压卷弯时,矩形板材所形成的弧形弯曲半径可确保不小于d/2,也就是说,左右两侧的下辊轮组可对卷弯时的矩形板材形成有效的支承。

46.进一步地,我们可使上辊轮的宽度s与压杆的宽度b构成如下的关系:1.2b≤s≤1.3b。

47.可以理解的是,矩形板材被弯曲成筒形材时,由于筒形材会有一定的弹性变形,因此,筒形材的开口宽度会稍大于压杆宽度b。本发明使矩形板材中间平直部分的宽度大致等于压杆的宽度b,并使上辊轮的宽度s稍大于压杆的宽度b。这样,当矩形板材的两侧先卷弯成弧形弯曲后,上辊轮可一次性对矩形板材平直部分的中心进行挤压卷弯,继而使矩形板材中间平直部分形成和两侧的弯曲部分具有相同半径的弧形弯曲,也就是说,当我们挤压卷弯中间的平直部分时,两侧的弯曲部分会同时向上翘起,既可确保矩形板材形成连续、顺滑的筒形材,又可避免两侧的弯曲部分与压杆发生干涉。

48.作为一种优选方案,如图4所示,所述侧定位结构包括可横向移动地设置在机架上的移动框架7、用于驱动移动框架左右移动的动力单元,移动框架的两侧对应地设有若干向上延伸的挡杆71,两侧的挡杆相对布置,挡杆下端之间的距离与矩形板材的宽度(πd)相适配,挡杆相对的内侧从与移动框架连接的下端至上端向内弧形弯曲,从而形成圆心角为θ的止挡面711,并且所述止挡面的半径为:a+πd/2。

49.当我们将矩形板材放置到下压件上时,矩形板材支承在左右两排对称布置的下辊轮组上,此时矩形板材的两侧抵靠对应一侧的挡杆,从而使矩形板材在横向上定位。当我们需要使矩形板材横向移动、以便在机架上偏心定位时,只需通过动力单元驱动下压件横向移动所需要的偏心距,即可方便地使矩形板材在横向上形成偏心布置。

50.特别是,当矩形板材最外一侧被挤压卷弯形成第一条弧形弯曲带时,矩形板材另一侧的边缘会向上翘起,该侧边缘在空中形成弧形轨迹。由计算可知,该弧形轨迹所对应的圆心角大致等于相应地,该弧形轨迹所对应的半径大致等于a+πd/2。为此,本发明的挡杆内侧为圆心角等于θ、半径为a+πd/2的弧形弯曲止挡面,从而确保矩形板材边缘在向上翘起时可始终被挡杆所限位,继而确保矩形板材具有稳定的偏心距。

51.可以理解的是,当矩形板材一侧被挤压卷弯形成第二条弧形弯曲带时,另一侧的边缘所形成的弧形轨迹所对应的半径会小于a+πd/2,而此时的挡杆被动力单元驱动而横向移动,从而可确保矩形板材的边缘始终贴靠一侧挡杆的止挡面而定位。

52.由于两个止挡面上端之间的距离会小于矩形板材的宽度,因此,我们可使矩形板材倾斜地进入两个止挡面上端之间的空隙内,并放置在下压件上。

53.需要说明的是,前述的纵向驱动机构以及动力单元可以是油缸、电机加齿轮齿条等现有机构,本实施例中不做详细的描述。

54.作为另一种优选方案,如图5所示,所述挤压装置包括位于机架两侧的挤压辊轮组,每个挤压辊轮组包括若干沿纵向均匀分布的挤压辊轮91,挤压辊轮的轴线竖直布置,挤压辊轮的圆周面为半径等于d/2的内凹弧形环面,两侧挤压辊轮组从第一个挤压辊轮之间的距离到最后一个挤压辊轮之间的距离由(d+b/π)逐渐缩小到d。

55.由前述可知,具有开口的筒形材的直径会稍大于管径d,当我们将筒形材放置到机架两侧的挤压辊轮组之间时,两侧的挤压辊轮组中对应的挤压辊轮相对转动而挤压筒形材外侧,使筒形材的直径缩小、开口闭合,以便于焊接开口。

56.特别地,本发明两侧挤压辊轮组从第一个挤压辊轮之间的距离到最后一个挤压辊轮之间的距离由(d+b/π)逐渐缩小到d,也就是说,最后一个挤压辊轮之间的距离刚好等于管径d,而第一个挤压辊轮之间的距离为大于管径的d+b/π,这样,筒形材可方便地送入第一对挤压辊轮之间的间隙内,当挤压辊轮相对转动时,一方面可对筒形材形成挤压缩径效果,另一方面可驱动筒形材向前移动。当筒形材被最后一对挤压辊轮挤压缩径后,即可形成直径为d的筒形材,此时即可对筒形材的开口进行焊接。也就是说,筒形材可一边进行挤压缩径,一边进行焊接。

57.当然,我们可在机架上位于左右两侧的挤压辊轮组之间处设置承接筒形材的承接辊轮组,承接辊轮组包括若干沿纵向均匀分布且轴线水平布置的承接辊轮92。

58.可以理解的是,当矩形板材上形成弧形弯曲时,其两侧边缘之间的距离会小于原有的宽度πd。

59.进一步地,如图6、图7所示,移动框架上设有横向的滑动槽72以及驱动油缸73,挡杆下端滑动连接在对应的滑动槽内,驱动油缸的活塞杆与挡杆相连接,移动框架上还设有若干位于滑动槽旁侧的具有定位杆的电磁铁,电磁铁在滑动槽的长度方向间隔布置。

60.需要使挡杆在横向上定位时,可通过电磁铁驱动对应的定位杆移动至滑动槽内,而使挡杆定位在合适的位置,当两侧挡杆定位在最大距离时,两侧挡杆下端之间的间距为πd。此时,挡杆向任意一侧移动时,均可带动矩形板材偏心移动并定位。当矩形板材左侧形成弧形弯曲时,右侧的挡杆可继续推动矩形板材的右侧向左偏心移动,此时,使左侧相应的电磁铁动作而驱动定位杆横向地阻挡在滑动槽内,继而对左侧偏心移动的挡杆形成定位。当矩形板材右侧形成弧形弯曲时,其定位原理相同,在此不再具体描述。

61.需要说明的是,两侧的驱动油缸可通过现有的电磁换向阀控制其动作,继而方便地控制两侧挡杆的移动方向。当然,我们也可使电磁铁与移动框架形成与滑动槽方向一致的滑动连接,并通过紧固螺钉与移动框架固定连接。这样,我们可根据所需加工不锈钢管的管径、以及弧形弯曲的半径等尺寸确定挡杆的移动量,进而调节电磁铁在移动框架上的位置。

62.更进一步地,所述驱动油缸包括缸体、活塞、与挡杆连接的活塞杆,位于活塞一侧的工作腔连接主管路81和次管路82,主管路通过单向阀83与液压油相连接,次管路与一竖直设置的保压油缸84下侧的工作腔相连接,保压油缸向上伸出的活塞杆上设有保压配重85。

63.当我们需要使矩形板材向左侧偏移时,右侧的驱动油缸主管路将高压的液压油输入工作腔内,驱动油缸的活塞杆即可驱动挡杆移动。此时,左侧的驱动油缸的主管路处于截止状态,其工作腔内的液压油受到单向阀的阻碍而无法回流,因此,其工作腔内的液压油通过次管路进入保压油缸的工作腔内,继而使保压油缸的活塞杆带动保压配重上移。

64.当我们需要使矩形板材向右侧偏移时,其工作原理与前述相似,再次不在赘述。

65.也就是说,在挡杆带动矩形板材向一侧偏移时,其中一个驱动油缸为主油缸,其提供驱动力,相应地,其挡杆为矩形板材的横向偏移定位基准,而另一个驱动油缸为次油缸,

其提供夹持力,从而使矩形板材可靠地定位在两个挡杆之间。

66.此外,保压油缸的缸体上可设置限定活塞杆上移极限的限位机构。这样,当其中一个驱动油缸的工作腔内输入高压的液压油时,液压油会通过次管路进入保压油缸的工作腔内,直至限位机构使保压油缸的活塞杆定位在上移极限位置,此时,高压的液压油不再继续进入保压油缸的工作腔内,以便驱动挡杆横向移动。而另一个驱动油缸此时的主管路处于截止状态,因此,其工作腔内“多余”液压油可通过次管路进入对应的保压油缸内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1