一种提高出油率的食用油双螺杆榨油机及榨油工艺的制作方法

1.本发明属于食用油热榨工艺技术领域,特别是涉及一种提高出油率的食用油双螺杆榨油机及榨油工艺。

背景技术:

2.食用油根据原料的不同,包括花生油、大豆油、菜籽油、芝麻油,以及按照不同营养物质混合调配的调和油等,是人们日常饮食中重要的烹调用品;现有的食用油压榨工艺主要包括冷榨和热榨,其中热榨工艺就是将原料进行加热炒料再进行压榨的工艺,其不仅出油率高,产出油的质量也要明显高于冷榨工艺;双螺旋榨油机是现有技术中出油率较高的设备,通常用于小作坊或家用榨油工作,且一般用于冷榨工作,因此出油率也明显较低,从而造成大量原料的浪费,尤其是原料残渣中仍然存在参与油脂未能榨取干净;为了进一步提高双螺旋榨油机的出油率,我们结合冷榨和热榨的特点,参考提高出油率需控制的压榨条件,设计了一种提高出油率的食用油双螺杆榨油机及榨油工艺。

技术实现要素:

3.本发明的目的在于提供一种提高出油率的食用油双螺杆榨油机及榨油工艺,以提高现有双螺旋榨油机压榨出油率。

4.为解决上述技术问题,本发明是通过以下技术方案实现的:

5.本发明为一种提高出油率的食用油双螺杆榨油机,包括工作机头、供料桶、恒温供热箱、余热循环箱、螺旋榨油桶、过滤箱和渣料循环输送机,所述螺旋榨油桶一端与工作机头连接,另一端延伸至渣料循环输送机内部;所述余热循环箱栓接嵌套于螺旋榨油桶外部;所述工作机头一侧面与恒温供热箱栓接固定,同时其上表面与供料桶连通;所述恒温供热箱、余热循环箱和供料桶之间通过管道相互两桶;所述渣料循环输送机一端与供料桶连通;

6.所述工作机头包括进料箱,且供料桶和螺旋榨油桶均与进料箱连通;所述螺旋榨油桶内部安装有主榨轴和辅榨轴,两者均为螺旋轴结构,且均贯穿进料箱至其外部,并通过安装齿轮结构相互啮合;所述工作机头内部安装有工作电机,且工作电机的输出轴与主榨轴栓接固定;所述辅榨轴的齿轮一表面偏心铰接有拉杆,所述恒温供热箱与供料桶之间连接有供热管,供热管一侧安装有液压泵缸,液压泵缸的驱动轴与拉杆铰接,利用辅榨轴驱动带动液压泵缸将恒温供热箱中的热水泵送至供料桶,以便对榨油原料进行加热预处理,使原料中的油脂活化,便于压榨,其中供热所用的热水温度为75℃;

7.所述供料桶包括预处理箱和加热箱,加热箱包裹于预处理箱的外部,且加热箱与恒温供热箱之间通过供热管连通;所述余热循环箱与加热箱之间连通有排热管,同时与恒温供热箱之间连通有回流管,且回流管的安装位置远离供料桶;在加热箱内注满热水后通过排热管注入余热循环箱为螺旋压榨工作继续保温加热,进一步提高出油率;而后在余热循环箱中的热水注满后经回流管回流至恒温供热箱,使热水能够循环加热再利用,避免热量和水资源浪费

8.所述渣料循环输送机包括排渣箱和若干螺旋输送管,螺旋榨油桶一端设置为排渣端,且排渣端与排渣箱连通;所述排渣箱和若干螺旋输送管之间依次连通;末端所述螺旋输送管一侧面焊接有复榨管,且复榨管连通至预处理箱内部,使得压榨后的残渣再次注入供料桶进行反复压榨,同时残渣还能够参与原料的预处理挤压程序,增大挤压接触面积和原料内压,进一步提高压榨率。

9.进一步地,所述排渣箱内部安装有传送带,传送带设置于排渣端下方,用于接渣;所述螺旋输送管内部安装有螺旋输送轴,前端所述螺旋输送轴与主榨轴之间通过设置链条链轮相联动,利用螺旋压榨的动力带动残渣的输送。

10.进一步地,所述供料桶内部轴承连接有压料轴,压料轴周侧面旋转轴接有若干压料辊,且压料辊设置于预处理箱内部,并与其内壁贴合,对原料进行初步的挤压压榨,同时使原料内部油脂变为游离态,便于后续压榨。

11.进一步地,末端所述螺旋输送轴与压料轴之间通过设置链轮链条相联动;所述供料桶一侧面轴承连接有传动轴,传动轴与压料轴之间通过设置链条链轮相联动;所述工作电机的输出轴为蜗杆结构,且与传动轴之间通过设置蜗轮蜗杆结构相联动。

12.进一步地,所述过滤箱内表面栓接有滤板,滤板表面开设有若干滤孔,且与螺旋榨油桶内部连通;所述恒温供热箱为电热水箱。

13.一种提高出油率的食用油榨油工艺,包括以下步骤:

14.步骤一、将筛选清洗完毕的榨油原料投入供料桶的预处理箱内部,同时打开恒温供热箱和工作电机;恒温供热箱通过供热管向加热箱内部通入热水对原料恒温加热;压料轴带动压料辊对原料进行加热挤压,同时输送至进料箱内部;

15.步骤二、主榨轴和辅榨轴将进料箱内部的预处理后原料螺旋输送至螺旋榨油桶内部,并进行双螺旋压榨工作;同时加热箱内部的热水积满后通过排热管注入余热循环箱内部,在余热循环箱内部积满后通过回流管回流至恒温供热箱中,完成热量的循环利用;

16.步骤三、双螺旋压榨后,渣料经排渣端送入排渣箱,再经传送带送至螺旋输送管内部,并经螺旋输送回流至预处理箱内部重复参与压榨工作。

17.本发明具有以下有益效果:

18.本发明结合冷榨和热榨工艺特点,通过控制压榨食用油工艺中的不同压榨环境,并将其利用在现有双螺旋榨油机上对其改进;其中通过设置恒温供热箱、加热箱和余热循环箱,一方面利用水浴传热进行炒料活化原料内部油脂,使其达到游离态,便于后续压榨;另一方面将加热保温的压榨环境贯彻至整个压榨工艺,对食油进行持续压榨,提高了初次压榨率;

19.另外,通过设置渣料循环输送机,将初次压榨后的残渣输送至供料桶进行复榨,一方面能够将残渣中残余的油脂全部榨出,另一方面利用残渣增大预处理阶段原料的受力面积,增大原料内压,使内部油脂更容易活化成游离态,进一步提高了出油率。

20.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

21.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领

域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

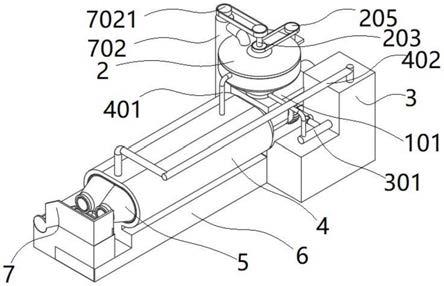

22.图1为本发明的一种提高出油率的食用油双螺杆榨油机的前侧结构示意图;

23.图2为本发明的一种提高出油率的食用油双螺杆榨油机的主视图;

24.图3为图2中剖面a-a的结构示意图;

25.图4为图3中剖面c-c的结构示意图;

26.图5为图4中d部分的局部展示图;

27.图6为图4中e部分的局部展示图;

28.图7为图2中剖面b-b的结构示意图;

29.图8为本发明的一种提高出油率的食用油双螺杆榨油机的后侧结构示意图;

30.图9为图8中f部分的局部展示图。

31.附图中,各标号所代表的部件列表如下:

32.1、工作机头;2、供料桶;3、恒温供热箱;4、余热循环箱;5、螺旋榨油桶;6、过滤箱;7、渣料循环输送机;101、进料箱;501、主榨轴;502、辅榨轴;503、拉杆;102、工作电机;301、供热管;302、液压泵缸;201、预处理箱;202、加热箱;401、排热管;402、回流管;701、排渣箱;702、螺旋输送管;703、复榨管;704、传送带;7021、螺旋输送轴;203、压料轴;204、压料辊;205、传动轴;601、滤板;602、滤孔。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

34.在本发明的描述中,需要理解的是,术语“上”、“中”、“外”、“内”等指示方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组件或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。

35.实施例1:

36.请参阅图1-9所示,一种提高出油率的食用油双螺杆榨油机,包括工作机头1、供料桶2、恒温供热箱3、余热循环箱4、螺旋榨油桶5、过滤箱6和渣料循环输送机7,螺旋榨油桶5一端与工作机头1连接,另一端延伸至渣料循环输送机7内部;余热循环箱4栓接嵌套于螺旋榨油桶5外部;工作机头1一侧面与恒温供热箱3栓接固定,同时其上表面与供料桶2连通;恒温供热箱3、余热循环箱4和供料桶2之间通过管道相互两桶;渣料循环输送机7一端与供料桶2连通;

37.工作机头1包括进料箱101,且供料桶2和螺旋榨油桶5均与进料箱101连通;螺旋榨油桶5内部安装有主榨轴501和辅榨轴502,两者均为螺旋轴结构,且均贯穿进料箱101至其外部,并通过安装齿轮结构相互啮合;工作机头1内部安装有工作电机102,且工作电机102的输出轴与主榨轴501栓接固定;辅榨轴502的齿轮一表面偏心铰接有拉杆503,恒温供热箱3与供料桶2之间连接有供热管301,供热管301一侧安装有液压泵缸302,液压泵缸302的驱动轴与拉杆503铰接,利用辅榨轴502驱动带动液压泵缸302将恒温供热箱3中的热水泵送至

供料桶2,以便对榨油原料进行加热预处理,使原料中的油脂活化,便于压榨,其中供热所用的热水温度为75℃;

38.供料桶2包括预处理箱201和加热箱202,加热箱202包裹于预处理箱201的外部,且加热箱202与恒温供热箱3之间通过供热管301连通;余热循环箱4与加热箱202之间连通有排热管401,同时与恒温供热箱3之间连通有回流管402,且回流管402的安装位置远离供料桶2;在加热箱202内注满热水后通过排热管401注入余热循环箱4为螺旋压榨工作继续保温加热,进一步提高出油率;而后在余热循环箱4中的热水注满后经回流管402回流至恒温供热箱3,使热水能够循环加热再利用,避免热量和水资源浪费

39.渣料循环输送机7包括排渣箱701和若干螺旋输送管702,螺旋榨油桶5一端设置为排渣端,且排渣端与排渣箱701连通;排渣箱701和若干螺旋输送管702之间依次连通;末端螺旋输送管702一侧面焊接有复榨管703,且复榨管703连通至预处理箱201内部,使得压榨后的残渣再次注入供料桶2进行反复压榨,同时残渣还能够参与原料的预处理挤压程序,增大挤压接触面积和原料内压,进一步提高压榨率。

40.优选地,排渣箱701内部安装有传送带704,传送带704设置于排渣端下方,用于接渣;螺旋输送管702内部安装有螺旋输送轴7021,前端螺旋输送轴7021与主榨轴501之间通过设置链条链轮相联动,利用螺旋压榨的动力带动残渣的输送。

41.优选地,供料桶2内部轴承连接有压料轴203,压料轴203周侧面旋转轴接有若干压料辊204,且压料辊204设置于预处理箱201内部,并与其内壁贴合,对原料进行初步的挤压压榨,同时使原料内部油脂变为游离态,便于后续压榨。

42.优选地,末端螺旋输送轴7021与压料轴203之间通过设置链轮链条相联动;供料桶2一侧面轴承连接有传动轴205,传动轴205与压料轴203之间通过设置链条链轮相联动;工作电机102的输出轴为蜗杆结构,且与传动轴205之间通过设置蜗轮蜗杆结构相联动。

43.优选地,过滤箱6内表面栓接有滤板601,滤板601表面开设有若干滤孔602,且与螺旋榨油桶5内部连通;恒温供热箱3为电热水箱。

44.实施例2:

45.一种提高出油率的食用油榨油工艺,包括以下步骤:

46.步骤一、将筛选清洗完毕的榨油原料投入供料桶2的预处理箱201内部,同时打开恒温供热箱3和工作电机102;恒温供热箱3通过供热管301向加热箱202内部通入热水对原料恒温加热;压料轴203带动压料辊204对原料进行加热挤压,同时输送至进料箱101内部;

47.步骤二、主榨轴501和辅榨轴502将进料箱101内部的预处理后原料螺旋输送至螺旋榨油桶5内部,并进行双螺旋压榨工作;同时加热箱202内部的热水积满后通过排热管401注入余热循环箱4内部,在余热循环箱4内部积满后通过回流管402回流至恒温供热箱3中,完成热量的循环利用;

48.步骤三、双螺旋压榨后,渣料经排渣端送入排渣箱701,再经传送带704送至螺旋输送管702内部,并经螺旋输送回流至预处理箱201内部重复参与压榨工作。

49.实施例3:

50.需要进一步说明的是,本发明中的技术方案主要是对现有双螺杆榨油机进行提高出油率的改进,其中包括榨螺、主榨轴501和辅榨轴502等部件均为现有技术部分,其再本发明的技术方案中为提高出油率的基本部件。

51.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

52.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1