基于预拉伸铝板内部织构分布均匀性的板框件精加工方法与流程

1.本发明涉及金属材料工件的精密加工领域,特别是涉及一种采用预拉伸铝板为原材料的板框件精加工方法。

背景技术:

2.航空、航天等工业领域中大量采用小应力的预拉伸铝板进行零部件的整体结构设计加工,由于整体加工件往往刚度弱,材料切削量大,残余应力不当导致应力加工变形问题格外突出。

3.预拉伸铝板的生产主要经过:熔炼、开坯、轧制、固溶、预拉伸、时效、切边等流程,其中,在轧制铝板过程中,形成强烈的轧制织构。若轧制工艺不当,在轧制铝板的板面和中心层之间部分,其内部织构将沿厚度形成极端不均匀分布,也就是该部分铝材弹性模量沿厚度分布不均匀,使得在后续的预拉伸处理中,导致该部分铝材发生了不均匀塑性变形,不能有效地消减固溶处理中产生的残余应力,使得预拉伸铝板的板面和中心层之间部分存在较大残余应力,易导致该预拉伸铝板的加工变形超差。

4.众所周知,残余应力产生于材料的不均匀塑性变形。由“预拉伸铝板内部残余应力与织构的研究[j],精密成形工程,2014,06(5):50-58

””

等文献可知,预拉伸铝板内部残余应力的大小与其织构的不均匀性密切相关,因此,通过无损检测分析板材内部织构分布的不均匀性,可间接表征内部残余应力分布特征。

[0005]

由于材料/工件内部残余应力及其分布难于无损测定,且耗时长,难以在短时间内高效、低成本评判规划的加工路径是否能够加工变形不超差,难以在短时间内评判待加工的板材是否合格且成本高。

技术实现要素:

[0006]

针对上述技术问题,本发明的目的是提供基于内部织构无损测定的多晶材料板材精密加工方法评估,解决板材加工废品率高、成本高的问题。

[0007]

为实现上述技术目的,本发明采用了如下技术方案。

[0008]

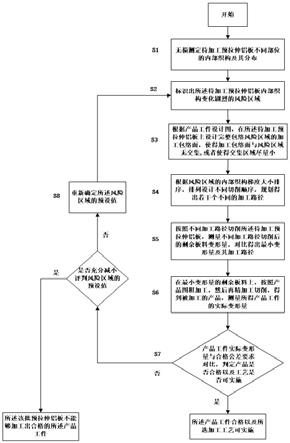

基于预拉伸铝板内部织构分布均匀性的板框件精加工方法,其特征在于,包括以下步骤:s1,无损测定待加工预拉伸铝板不同部位的内部织构及其分布;s2,根据步骤s1测定的数据,标识出所述待加工预拉伸铝板内部织构变化剧烈的风险区域(以下简称风险区域);s3,根据产品工件设计图,在所述待加工预拉伸铝板上设计完整包络步骤s2标识的每个风险区域的加工包络面,将全部所述加工包络面切削后足以得到所述产品工件且任一所述加工包络面与其它风险区域无交集,或者使得交集区域充分小;s4,根据步骤s2标识的风险区域的内部织构梯度大小排序,排列设计全部切削掉步骤s3所述加工包络面的不同切削顺序,规划得出若干个不同的加工路径;

s5,按照步骤s4规划的若干个不同加工路径,分别切削所述待加工预拉伸铝板,分别测量按照每个加工路径切削后的剩余板料变形量,对比得出其中的最小变形量及其加工路径;s6,切削板材:在最小变形量的剩余板料上,按照产品图粗加工切削产品工件(加工余量推荐为0.5mm~5mm),然后再按照产品图精加工切削产品,得到被加工的板框件,测量所得产品工件的实际变形量;s7,将s6步骤所测得的产品工件实际变形量与所述产品工件的合格公差要求对比,判定被加工产品工件是否合格以及加工工艺是否可实施。

[0009]

优选地,在步骤s1,采用晶体衍射方法和技术,快速无损测定待加工预拉伸铝板不同部位的内部织构及其分布。

[0010]

优选地,在s2中,风险区域的内部织构梯度采用低指数衍射晶面的相对衍射强度梯度表征,即用测量的低指数衍射晶面相对衍射强度变化,也就是低指数衍射晶面的相对衍射强度梯度标识风险区域。所述低指数衍射晶面推荐采用材料的滑移面al(111)晶面或滑移方向的al(220)。

[0011]

优选地,晶体衍射方法和技术采用专利“衍射装置及无损检测工件内部晶体取向均匀性的方法(201811621809.0)”所公开的方法和技术,能够通过快速测量所选衍射晶面的衍射强度及其分布,表征预拉伸铝板不同部位的内部织构分布均匀性。

[0012]

进一步地,在步骤s2,所述相对衍射强度梯度的预设值0.01/mm~0.06/mm,即在每10mm长度上的相对衍射强度变化量为10%~60%,标识出的所述风险区域内的相对衍射强度梯度大于等于预设值。

[0013]

优选地,在加工工艺判断标准上,按照如下原则进行:在步骤s7中,当步骤s6测得产品工件实际变形量小于等于所述产品工件要求的合格公差时,判定所述待评估多晶材料板材及加工路径合格;在步骤s7中,当步骤s6测得产品工件实际变形量大于所述产品工件要求的合格公差时,判定所述产品工件不合格以及所选加工工艺不可实施,并增加以下步骤:s8,重新确定内部织构变化剧烈区的预设值并重复步骤s2-s6,再次判断加工工艺是否可实施。

[0014]

优选地,当判定所述产品工件不合格以及所选加工工艺不可实施后,通过充分减小所述风险区域内相对衍射强度梯度的预设值来重新确定所述风险区域,并重复步骤s2-s6,再次判断所述产品工件是否合格以及加工工艺是否可实施。并且,当再次判定所述产品工件仍然不合格,判定该批预拉伸铝板不能够加工出合格的所述产品工件。

[0015]

为了快速评定加工工艺评估是否可实施,本方法根据预拉伸铝板内部织构均匀性好的区域的残余应力小、内部织构均匀性差的区域的残余应力大的原则,得出不同加工路径,按照不同加工路径加工后测量每个加工路径的剩余板材变形量,直接将所测最小变形量的剩余板材用于加工产品工件;采用最小变形量的剩余板材加工产品工件,测量产品工件实际变形量,评判被加工产品工件是否合格以及加工工艺是否可实施;若加工变形超差,则通过充分减小所述风险区域内的相对衍射强度梯度预设值重新确定所述风险区域,并重复步骤s2-s6,再次判断所述产品工件是否合格以及加工工艺是否可实施;若再次判定所述产品工件仍然不合格,判定该批预拉伸铝板不能够加工出合格的所述产品工件,从而高效、

低成本地快速确定最佳加工路径以及评判该批预拉伸铝板不能够加工出合格的所述产品工件。

[0016]

需要说明的是:借鉴数学中关于“充分”的概念,本专利中,“或者使得交集区域充分小”中的“充分”是指在满足可以加工得到所需尺寸产品工件的前提下的交集区域尽量小,以及“通过充分减小所述风险区域内相对衍射强度梯度的预设值来重新确定所述风险区域”中的“充分”之意是指预设值小到重新确定的所述风险区域仍然可以加工得到所需尺寸产品工件。

[0017]

更优选地,所述内部织构分布均匀性的无损测定方法可选短波长x射线特征衍射法、高能同步辐射的硬x射线衍射法、中子衍射法等具有强穿透力的晶体衍射法。

[0018]

与现有技术相比,本发明具有如下技术效果:(1)本发明方法通过无损检测待加工预拉伸铝板板材内部织构分布的变化剧烈程度,确定并标识风险区域,排列规划得出若干个不同的加工路径,分别测量按照每个加工路径切削后的剩余板料变形量,在最小变形量的剩余板料上,按照产品图粗加工切削产品工件(加工余量推荐为0.5mm~5mm),然后再按照产品图精加工切削产品等,找到满足要求的加工路径,相较于现有技术中通过“瞎子摸象”地尝试切削加工以及时效、粗加工余量大、校形等方式控制加工变形而言大大提高了准确性并大大节省试错成本,而相较于其他检测方法例如直接检测残余应力而言,其检测速度还更快,节约了检测和加工时间、降低了检测盒加工成本,具有良好的经济效益和社会效益。

[0019]

(2)本发明方法具有高效、应用简单的优点,开创性地采用测试+实测加工变形量的结合,找到最佳的加工路径,按此方法加工出来的产品工件能够最大程度地保证最佳的实际产品性能,显著减少废品率和降低成本,保证和提高产品的尺寸精度,减少加工变形导致的隐患,极大地降低人工、财力、时间等试错成本。

[0020]

(3)对于减小预拉伸铝板内部残余应力的生产工艺改进具有指导意义,可广泛应用于不同厂家审查的预拉伸铝板的优劣对比评估,特别是对于需要快速、低成本评估原料板材厂商生产的大批量原料板材的品质、快速优化加工工艺而言具有极大意义,有助于提高其品控能力,而对于需求原料板材进行精密加工的用户而言,也可以更准确地买到品质更合适的原料板材、避免不合格板材的浪费;对产品加工用户而言,也可以按照该评估方法确定的加工路径对原料板材进行精密加工,可以更好地避免对板材“碰运气式”加工导致不合格而产生的不必要板材浪费并节省大量时间和经济成本。

附图说明

[0021]

图1是本发明基于内部织构无损测定的预拉伸铝板板材精加工方法的整体流程示意图;图2是实施例1的l形产品工件的板材切削加工路径的侧视示意图;图3是实施例1的l形产品工件的板材切削加工路径的三维示意图;图4是实施例2的l形产品工件的板材切削加工路径的侧视示意图;图5是实施例2的l形产品工件的板材切削加工路径的三维示意图;图6是实施例3和实施例4加工圆筒形产品工件的预拉伸铝板上标识的风险区域及其切削路径的侧视示意图;

图7是实施例3和实施例4加工圆筒形产品工件的预拉伸铝板上标识的风险区域及其切削路径的三维示意图;图8是实施例3和实施例4在预拉伸铝板上切削加工圆筒形产品工件的切削路径的俯视示意图。

具体实施方式

[0022]

下面结合附图和具体实施例对本发明作进一步说明。但以下实施例的说明只是用于帮助理解本发明的原理及其核心思想,并非对本发明保护范围的限定。应当指出,对于本技术领域普通技术人员来说,在不脱离本发明原理的前提下,针对本发明进行的改进也落入本发明权利要求的保护范围内。

[0023]

本发明中涉及到的板材内部织构均匀程度及其分布的无损检测方法包括但不限于短波长x射线特征衍射法(参见文献:郑林、车路长、张津等,预拉伸厚铝板内部残余应力与晶粒取向均匀性的研究[j],精密成形工程, 2014, 6(5):9;郑林、窦世涛、何长光等,衍射装置及无损检测工件内部晶体取向均匀性的方法,专利申请号201811621809.0);郑林, 张津, 何长光等短波长x射线衍射无损测定铝板内部残余应力[j]. 精密成形工程, 2011(2):6.等)、高能同步辐射的硬x射线衍射法、中子衍射法等。这些方法都是本领域技术人员所公知的,除本发明中所列出的参考文献外,也可以参照其它类似参考文献的记载进行,不影响本发明的实施。

[0024]

本发明中涉及到的待加工多晶材料板材包括但不限于预拉伸铝板,用于航空、航天等精密加工领域所涉及的工件。这些待评估板材都是本领域可常规获取的成熟产品,精密工件及其公差要求等也是本领域技术人员所熟知的。除本发明中所列出的参考文献外,也可以参照其他类似参考文献的记载进行,不影响本发明的实施。

[0025]

另外,上述每道切削加工的间隔时间均需满足铝材切削加工的通用规范要求,不在此处详细叙述。

[0026]

所述的3个实施例均以加工预拉伸铝合金板材为例,同理,亦可用于其它通过均匀塑性变形减小板材内部残余应力的金属板材用于板框件的精密切削加工,抑制加工变形超差。

[0027]

实施例1如图2-3所示,本实施例采用40mm厚2024-t351预拉伸铝板加工l形板框件,l形板框件长200mm(在轧板的轧向,即rd方向),其长边在轧板的横向(即td方向)上且边长为36mm,其短边在轧板的厚度方向(即nd方向)且边长为12mm,板框件壁厚3mm,要求的尺寸合格公差为

±

0.05mm,根据本发明的精加工方法按如下步骤进行:本发明实施的具体过程为:s1,通过短波长特征x射线衍射法测定待评估多晶材料板材不同部位的内部织构均匀程度,短波长特征x射线为wkα,选取滑移系的滑移面(111)晶面作为衍射晶面,板材内部织构均匀程度及其分布的无损检测方法主要参照文献“衍射装置及无损检测工件内部晶体取向均匀性的方法”;s2,根据步骤s1测定的数据,分析板材内部织构分布的特点,设置相对衍射强度梯度的预设值为0.05/mm,将相对衍射强度梯度大于0.05/mm的区域标识为内部织构变化剧烈

区域,即风险区域,如图2、图3所示存在一个风险区域1;s3,根据产品工件设计图,在所述板材上设计完整包络步骤s2标识的风险区域1的加工包络面,将所述加工包络面切削后足以得到所述产品工件且所述加工包络面与其它风险区域1无交集;s4,根据步骤s2标识的内部织构变化剧烈区的均匀程度排序,切削掉步骤s3所述加工包络面规划得出1个加工路径2;s5,切削板材:按照步骤s4规划的这个风险区域的加工路径2,切削加工板材,所述风险区域1与加工路径2之间为切除风险区域部分3,测量得到按加工路径2切削的所述多晶材料板材的加工变形量,测得剩余板料的变形量为0.2mm;s6,切削产品工件:在剩余板料上,先按照产品图粗加工切削产品工件,加工余量推荐为0.5mm,然后再按照产品图精加工路径4切削产品零件切除部分5,得到被加工的l形板框件6,测量所得l形板框件6的实际变形量为

±

0.04mm;产品工件要求的合格公差为

±

0.05mm,实际加工变形量小于产品工件要求的公差,判定按照该加工路径加工该预拉伸铝板能得到合格的产品工件。

[0028]

实施例2如图4-5所示,本实施例采用40mm厚2024-t351预拉伸铝板加工l形板框件,l形板框件长200mm(在轧板的轧向,即rd方向),其长边在轧板的横向(即td方向)上且边长为36mm,其短边在轧板的厚度方向(即nd方向)且边长为36mm,,板框件壁厚3mm,要求的尺寸合格公差为

±

0.10mm,根据本发明的精加工方法按如下步骤进行:本发明实施的具体过程为:s1,通过短波长特征x射线衍射法测定待评估多晶材料板材不同部位的内部织构均匀程度,短波长特征x射线为aukα,选取滑移系的滑移面(111)晶面作为衍射晶面,板材内部织构均匀程度及其分布的无损检测方法主要参照文献“衍射装置及无损检测工件内部晶体取向均匀性的方法”;s2,根据步骤s1测定的数据,分析板材内部织构分布的特点,设置相对衍射强度梯度的预设值为0.06/mm,将相对衍射强度梯度大于0.06/mm的区域标识为内部织构变化剧烈区域,即风险区域,如图4、图5所示存在一个风险区域7;s3,根据产品工件设计图,在所述板材上设计完整包络步骤s2标识的风险区域7的加工包络面,将所述加工包络面切削后足以得到所述产品工件且所述加工包络面与风险区域7的交集最小化;s4,根据步骤s2标识的内部织构变化剧烈区的均匀程度排序,切削掉步骤s3所述加工包络面规划得出1个加工路径8;s5,切削板材:按照步骤s4规划的这个风险区域的加工路径8,切削加工板材,所述风险区域7与加工路径8之间为切除风险区域部分9,测量得到按加工路径8切削的所述多晶材料板材的不同加工变形量,测得剩余板料的变形量为0.3mm;s6,切削产品工件:在剩余板料上,先按照产品图粗加工切削产品工件,加工余量推荐为1mm,然后再按照产品图精加工路径10切削产品零件切除部分11,得到被加工的l形板框件12,测量所得l形板框件12的实际变形量为

±

0.12mm;产品工件要求的合格公差为

±

0.10mm,实际加工变形量大于产品工件要求的公

差,判定按照该加工路径加工该预拉伸铝板不能够得到合格的产品工件。

[0029]

并增加以下步骤:s8,重新确定预设值为0.04/mm,将相对衍射强度梯度大于0.04/mm的区域标识为内部织构变化剧烈区域,即风险区域,重复步骤s2-s6,测得剩余板料的变形量为0.25mm;在剩余板料上,先按照产品图粗加工切削产品工件,加工余量推荐为0.5mm,然后再按照产品图精加工切削产品,得到被加工的板框件,测量所得产品工件的实际变形量为

±

0.08mm,小于产品工件要求的合格公差

±

0.10mm,判定按照该加工路径加工该预拉伸铝板能得到合格的产品工件。

[0030]

实施例3如图6-8所示,本实施例采用150mm厚7050-t7451预拉伸铝板加工圆筒形板框件,圆筒形板框件高30mm(在轧板的厚度方向,即nd方向),其圆截面平行于轧制面(即轧制方向nd与横向td构成的平面)且外圆直径为203mm、内圆直径为200mm,即圆筒形板框件壁厚3mm,要求的尺寸合格公差为

±

0.08mm,根据本发明的精加工方法按如下步骤进行:本发明实施的具体过程为:s1,通过中子衍射法测定待评估多晶材料板材不同部位的内部织构均匀程度,选取表征滑移系滑移方向的(220)晶面作为衍射晶面,板材内部织构均匀程度及其分布的无损检测方法主要参照文献“衍射装置及无损检测工件内部晶体取向均匀性的方法”;s2,根据步骤s1测定的数据,分析板材内部织构分布的特点,设置相对衍射强度梯度的预设值为0.06/mm,将相对衍射强度梯度大于0.06/mm的区域标识为内部织构变化剧烈区域,即风险区域,如图6、图7所示存在风险区域a13和风险区域b14这2个风险区域;s3,根据产品工件设计图,在所述板材上设计完整包络步骤s2标识的风险区域a13和风险区域b14的加工包络面,将所述加工包络面切削后足以得到所述产品工件且所述加工包络面与风险区域a13和风险区域b14的无交集,第i区域15、第ii区域16、第iii区域17分别厚35mm、40mm、35mm;s4,根据步骤s2标识的风险区域a13和风险区域b14的均匀程度排序,切削掉步骤s3所述加工包络面排列得出加工路径a18和加工路径b19;s5,切削板材:按照步骤s4规划的加工路径a18和加工路径b19,分别切削加工板材并测量得到按加工路径a18和加工路径b19切削的所述多晶材料板材的不同加工变形量,测得剩余板料的变形量分别为0.35mm、0.50mm;s6,切削产品工件:在测得的最小变形量为0.35mm的剩余板料上,先按照产品图粗加工切削产品工件,加工余量推荐为1mm,然后再按照产品图精加工路径20切削产品,得到被加工的圆筒形板框件21,测量所得圆筒形板框件21的实际变形量为

±

0.16mm;产品工件要求的合格公差为

±

0.10mm,实际加工变形量大于产品工件要求的公差,判定按照该加工路径加工该预拉伸铝板不能够得到合格的产品工件。

[0031]

并增加以下步骤:s8,重新确定预设值为0.04/mm,将相对衍射强度梯度大于0.04/mm的区域标识为内部织构变化剧烈区域,即风险区域,重复步骤s2-s6,测得2个剩余板料的变形量分别为0.25mm、0.35mm;在变形量为0.22mm剩余板料上,先按照产品图粗加工切削产品工件,加工余量推荐为0.5mm,然后再按照产品图精加工切削产品,得到被加工的板框件,测量所得产

品工件的实际变形量为

±

0.07mm,小于产品工件要求的合格公差

±

0.08mm,判定按照该加工路径加工该预拉伸铝板能得到合格的产品工件。

[0032]

实施例4如图6-8所示,本实施例采用150mm厚7050-t7451预拉伸铝板加工圆筒形板框件,圆筒形板框件高135mm(在轧板的厚度方向,即nd方向),其圆截面平行于轧制面(即轧制方向nd与横向td构成的平面)且外圆直径为203mm、内圆直径为200mm,即圆筒形板框件壁厚3mm,要求的尺寸合格公差为

±

0.08mm,根据本发明的精加工方法按如下步骤进行:本发明实施的具体过程为:s1,通过中子衍射法测定待评估多晶材料板材不同部位的内部织构均匀程度,选取表征滑移系滑移方向的(220)晶面作为衍射晶面,板材内部织构均匀程度及其分布的无损检测方法主要参照文献“衍射装置及无损检测工件内部晶体取向均匀性的方法”;s2,根据步骤s1测定的数据,分析板材内部织构分布的特点,设置相对衍射强度梯度的预设值为0.06/mm,将相对衍射强度梯度大于0.06/mm的区域标识为内部织构变化剧烈区域,即风险区域,如图6、图7所示存在风险区域a13和风险区域b14这2个风险区域;s3,根据产品工件设计图,在所述板材上设计完整包络步骤s2标识的风险区域a13和风险区域b14的加工包络面,将所述加工包络面切削后足以得到所述产品工件且所述加工包络面与风险区域a13和风险区域b14的交集尽量小,即圆筒形板框件的圆环截面与板面平行;s4,根据步骤s2标识的内部织构变化剧烈区的均匀程度排序,切削掉步骤s3所述加工包络面排列得出加工路径a18和加工路径b19;s5,切削板材:按照步骤s4规划的加工路径a18和加工路径b19,分别切削加工板材并测量得到按加工路径a18和加工路径b19切削的所述多晶材料板材的不同加工变形量,测得剩余板料的变形量为0.45mm;s6,切削产品工件:在剩余的板料上,先按照产品图粗加工切削产品工件,加工余量推荐为1mm,然后再按照产品图精加工路径20切削产品,得到被加工的圆筒形板框件21,测量所得圆筒形板框件21的实际变形量为

±

0.18mm;产品工件要求的合格公差为

±

0.08mm,实际加工变形量大于产品工件要求的公差,判定按照该加工路径加工该预拉伸铝板不能够得到合格的产品工件。

[0033]

并增加以下步骤:s8,重新确定充分小的预设值为0.03/mm,将相对衍射强度梯度大于0.03/mm的区域标识为内部织构变化剧烈区域,即风险区域,重复步骤s2-s6,测得2个剩余板料的变形量为0.32mm;在剩余板料上,先按照产品图粗加工切削产品工件,加工余量推荐为0.5mm,然后再按照产品图精加工切削产品,得到被加工的板框件,测量所得产品工件的实际变形量为

±

1.03mm,大于产品工件要求的合格公差

±

0.08mm,因此,判定该预拉伸铝板不能加工得到合格的所述产品工件,需要更换织构更为均匀分布的预拉伸铝板作为加工该圆筒形板框件才有可能加工得到合格的所述产品工件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1