高硬度不锈钢管的加工方法与流程

1.本技术涉及钢管加工技术领域,尤其是涉及一种高硬度不锈钢管的加工方法。

背景技术:

2.不锈钢管是一种具有中空截面、周边没有接缝的圆形,方形,矩形钢材。不锈钢管按生产方式可分为无缝钢管和焊管。无缝钢管是用钢锭或实心管坯经穿孔制成毛管,然后经热轧、冷轧或冷拨制成。

3.目前,传统的无缝钢管的生产方式一般是通过冷拔或冷轧的工艺制作而成,由于冷轧后的钢管内壁上存有毛刺,导致钢管内壁比较粗糙,不符合工艺需求,而钢管的内壁往往不方便抛光打磨。

技术实现要素:

4.为了能够方便打磨钢管内壁,本技术提供一种高硬度不锈钢管的加工方法。

5.本技术提供一种高硬度不锈钢管的加工方法,采用如下技术方案:一种高硬度不锈钢管的加工方法,包括如下步骤:胚料准备,送料装置运送钢管,将钢管运送至工作台上;冷轧,送料装置将钢管运送至冷轧装置处,对钢管进行冷轧;去油,送料装置将冷轧后的钢管运送至去油装置中,对钢管表面进行去油处理;切头,送料装置将钢管运送至切割装置处,对冷轧后的钢管的端部进行切除;冷拔,送料装置将切头后的钢管运送至冷拔装置处,通过冷拔装置对钢管进行冷拔处理;酸洗,酸洗装置对冷拔后的钢管进行清理,除去钢管表面的氧化皮和锈蚀物;定径调直,调直装置对冷拔后的钢管的直径和垂直度进行调整;打磨,打磨装置对调直后的钢管的外壁和内壁进行抛光处理。

6.通过采用上述技术方案,胚料准备步骤,通过送料装置运送钢管,方便将未加工的钢管运送至工作区,冷轧步骤,通过冷轧步骤对钢管进行冷轧处理,对钢管进行减径减壁处理,方便钢管初步成型,去油步骤中,通过去油装置对冷轧后的钢管进行去油处理,切头步骤,通过切割装置将冷轧后的钢管的端部切除,冷拔步骤中,通过冷拔装置对钢管进行冷拔处理,将钢管进行扩管,酸洗步骤中,通过酸洗装置对冷拔后的钢管表面上的氧化皮的等杂物清除,定径调直步骤中,通过调直装置对酸洗后的钢管进行调直处理,打磨步骤中,通过打磨装置对钢管的内壁和外壁进行抛光打磨,便于提高钢管表面的光滑度。

7.在一个具体的可实施方案中,所述打磨步骤中的打磨装置包括外磨机构,所述外磨机构包括外磨电机和磨轮,所述外磨电机架置在工作台上,所述磨轮固定安装在外磨电机的驱动轴上,所述磨轮沿钢管长度方向对钢管进行打磨。

8.通过采用上述技术方案,设置外磨机构,方便通过外磨机构对钢管外壁进行打磨抛光,设置外磨电机,方便驱动外磨机构工作,设置磨轮,方便外磨机构通过磨轮对钢管外

壁进行打磨,将磨轮固定安装在外磨电机的驱动轴上,方便外磨电机驱动磨轮转动,从而对钢管进行打磨。

9.在一个具体的可实施方案中,所述打磨装置还包括内磨机构,所述内磨机构包括内磨组件,所述内磨组件包括研磨辊,所述研磨辊在钢管内壁滑动。

10.通过采用上述技术方案,设置内磨机构,方便通过内磨机构对钢管内壁进行打磨,提高钢管内壁的光滑度,设置内磨组件,为内磨机构提供执行单元,从而对钢管的内壁进行打磨,设置研磨辊,方便通过带动研磨辊在钢管内壁滑动,从而对钢管的内壁进行打磨。

11.在一个具体的可实施方案中,所述内磨组件还包括若干条砂带,所述研磨辊上开设有安装槽,所述研磨辊的侧壁上开设有若干滑孔,所述滑孔排布在研磨辊圆周方向的表面上,所述砂带的一端从滑孔伸入安装槽中,另一端从研磨辊的端部伸入安装槽中,且与砂带位于滑孔处的一端固定连接,所述砂带的表面与钢管内壁抵触。

12.通过采用上述技术方案,设置砂带,方便通过砂带对钢管内壁进行打磨,设置多个砂带,方便在研磨辊上的砂带对钢管内壁不同位置进行打磨,提高钢管内壁的光滑度,设置滑孔,方便砂带定位安装在研磨辊上,设置多个滑孔,方便安装多个砂带,将滑孔沿研磨辊圆周方向排布,便于安装在研磨辊上的砂带同时对钢管内壁圆周上的不同位置进行打磨,设置安装槽,便于砂带的安装,将砂带的一端从滑孔伸入安装槽中,另一端从研磨辊的端部伸入安装槽中,且与砂带位于滑孔处的一端固定连接,便于滑板带动砂带在研磨辊的表面滑动,从而提高打磨效果。

13.在一个具体的可实施方案中,所述内磨组件还包括滑板,所述滑板与位于安装槽中的砂带固定连接,所述滑板带动砂带在安装槽内滑动。

14.通过采用上述技术方案,设置滑板,方便通过滑板带动砂带在研磨辊上滑动,从而提高打磨的效率,将滑板与砂带固定连接,便于提高滑板带动砂带滑动的稳定性。

15.在一个具体的可实施方案中,所述内磨机构还包括驱动组件,所述驱动组件包括气缸,所述气缸沿研磨辊的轴线方向设置在研磨辊的安装槽内,所述气缸的活塞杆与滑板朝向气缸的端面固定连接。

16.通过采用上述技术方案,设置驱动组件,方便通过驱动组件带动内磨组件中的执行元件工作,设置气缸,方便通过气缸驱动滑板在研磨辊内滑动,从而带动砂带沿研磨辊表面做往复滑动,将气缸沿研磨辊的轴线方向设置,方便气缸带动滑板沿研磨辊的轴线方向滑动,从而提高滑板滑动的稳定性,将活塞杆与滑板固定连接,方便气缸带动滑板滑动。

17.在一个具体的可实施方案中,所述驱动组件还包括电机三,所述电机三的驱动轴上固定连接有转轴,所述转轴远离电机三的一端与研磨辊固定连接,所述研磨辊远离砂带的一端设有若干球槽,所述球槽沿研磨辊的圆周方向排布,所述球槽内设有滚珠。

18.通过采用上述技术方案,设置电机三,方便通过电机三驱动内磨组件转动,从而提高内磨组件的打磨效果,设置转轴,方便电机三通过转轴带动研磨辊转动,将转轴与研磨辊的固定连接,方便提高电机三的传动效率,设置球槽,便于安装滚珠,设置滚珠,方便减小研磨辊在钢管内壁滑动的摩擦力。

19.在一个具体的可实施方案中,所述驱动组件还包括安装板和推杆,所述安装板安装在工作台的一端,所述推杆滑动安装在安装板上,所述推杆的一端与电机三的机座固定连接。

20.通过采用上述技术方案,设置安装板,方便安装驱动组件中的零部件,设置推杆,方便通过推杆带动内磨组件沿钢管内壁移动,从而对钢管内壁进行打磨,将推杆滑动安装在安装板上,方便通过安装板对推杆的滑动提供支撑。

21.在一个具体的可实施方案中,所述驱动组件包括齿轮和电机二,所述齿轮转动安装在安装板上,所述安装板上靠近齿轮处设有电机二,所述电机二的驱动轴上安装有驱动齿轮,所述推杆上设有齿条,所述推杆上的齿条与齿轮啮合。

22.通过采用上述技术方案,设置齿轮,方便通过齿轮带动推杆移动,从而推动内磨组件移动,设置电机二,方便通过电机二驱动齿轮转动,从而带动推杆移动,设置齿条,方便通过齿轮齿条啮合的方式驱动推杆移动,将推杆与研磨辊的一端固定连接,便于提高推杆带动内磨组件移动的稳定性。

23.在一个具体的可实施方案中,所述驱动组件包括电机一和丝杆,所述丝杆转动安装在工作台上靠近安装板处,所述工作台上靠近丝杆处设有滑杆,所述安装板的一端螺纹配合于丝杆上,另一端套置在滑杆上,所述电机一架置在工作台的底面,所述电机一的驱动轴与丝杆的一端固定连接。

24.通过采用上述技术方案,设置电机一,方便通过电机一驱动驱动组件工作,设置丝杆,方便通过丝杠二调节安装板的高度,从而调节内磨组件的高度,从而适应不同尺寸的钢管,设置滑杆,方便滑杆对安装板的滑动进行导向,将安装板螺纹配合于丝杆上,方便丝杆带动安装板移动,从而对安装板的高度进行调节,将电机一的驱动轴与丝杆的一端固定连接,方便提高电机一传动的效率。

25.综上所述,本技术包括以下至少一种有益效果:本技术通过设置内磨机构,方便对钢管的内壁进行打磨。

26.本技术通过设置驱动组件,方便驱动内磨组件在钢管内壁中移动的同时,驱动内磨组件转动,提高内磨组件打磨的效率。

附图说明

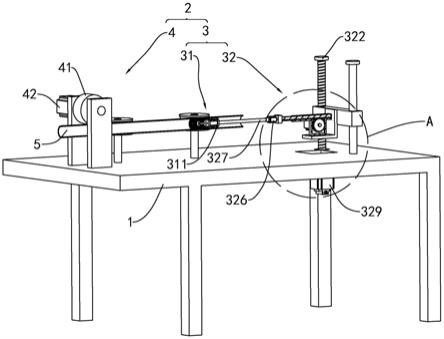

27.图1是本技术实施例的结构示意图。

28.图2是本技术实施例的剖视图。

29.图3是内磨组件中研磨辊的剖视图。

30.图4是内磨组件中研磨辊的爆炸图。

31.图5是图2中a处的放大图。

32.附图标记说明:1、工作台;2、打磨装置; 3、内磨机构;31、内磨组件;311、研磨辊;3111、球槽;3112、滑孔;312、滚珠;313、砂带;314、滑板;32、驱动组件;321、气缸;322、丝杆; 323、安装板;3231、滑套;3232、固定板;324、推杆;3241、齿条;325、齿轮;326、电机三;327、转轴;328、电机二;329、电机一;4、外磨机构;41、磨轮;42、外磨电机;5、钢管。

具体实施方式

33.以下结合附图对本技术作进一步详细说明。

34.本技术实施例公开一种高硬度不锈钢管的加工方法,参照图1,胚料准备,送料装

置运送钢管,将钢管运送至工作台1上;冷轧,送料装置将钢管运送至冷轧装置处,对钢管进行冷轧,对钢管进行减径减壁;去油,送料装置将冷轧后的钢管运送至去油装置中,对钢管表面进行去油处理;切头,送料装置将钢管运送至切割装置处,对冷轧后的钢管的端部进行切除;冷拔,送料装置将切头后的钢管运送至冷拔装置处,通过冷拔装置对钢管进行冷拔处理,对钢管进行扩管处理;酸洗,酸洗装置对冷拔后的钢管进行清理,除去钢管表面的氧化皮和锈蚀物;定径调直,调直装置对冷拔后的钢管的直径和垂直度进行调整;打磨,打磨装置2对调直后的钢管的外壁和内壁进行抛光处理。

35.参照图1,打磨装置2包括外磨机构4和内磨机构 3,内磨机构 3架置在工作台1的一端,外磨机构4安装在工作台1的一端。参照图2,外磨机构4包括磨轮41,磨轮41转动安装在工作台1上,磨轮41的轴线与钢管的轴线垂直,磨轮41的一端架置有外磨电机42,外磨电机42的驱动轴与磨轮41的转动轴固定连接,磨轮41的圆周方向的表面与钢管外壁抵触,通过外磨电机42驱动磨轮41对行进中的钢管的外壁进行打磨,抛光。

36.参照图2,内磨机构 3包括内磨组件31和驱动组件32,内磨组件31与驱动组件32通过转轴327连接,驱动组件32驱动内磨组件31在钢管内壁中滑动,并对钢管内壁进行打磨。

37.参照图3和图4,内磨组件31还包括研磨辊311、滑板314和砂带313,研磨辊311内开设有安装槽,滑板314在安装槽内滑动,滑板314的外壁与研磨辊311的内壁抵触,研磨辊311的圆周方向上开设有若干滑孔3112,砂带313的一端穿过滑孔3112伸入安装槽内,另一端从研磨辊311的端部伸入安装槽中与砂带313靠近滑孔3112一端固定连接,滑板314与砂带313固定连接,通过滑板314带动砂带313在研磨辊311上往复滑动。

38.参照图3和图4,驱动组件32包括气缸321,气缸321的缸体固定安装在研磨辊311的安装槽底部,气缸321的活塞杆与滑板314朝向气缸321的端面固定连接,通过气缸321带动滑板314在研磨辊311内往复滑动,从而带动砂带313在研磨辊311上滑动。研磨辊311圆周方向的表面靠近气缸321处开设有若干球槽3111,球槽3111内嵌置有滚珠312,滚珠312与钢管内壁抵触,研磨辊311靠近气缸321的一端固定连接有转轴327,通过转轴327带动研磨辊311在钢管内壁滑动和转动。

39.参照图5,驱动组件32还包括还安装板 323和竖直转动安装在工作台1上的丝杆322,工作台1上靠近丝杆322处架置有滑杆,安装板 323的一端螺纹配合于丝杆322上,另一端套置在滑杆上。

40.参照图5,驱动组件32还包括齿轮325和推杆324,安装板 323的一侧固定连接有一个l形的固定板3232,固定板3232上固定安装有滑套3231,滑套3231的一端依次穿过固定板3232和安装板 323,齿轮325转动安装在滑套3231内,推杆324滑动安装在滑套3231内,推杆324朝向齿轮325的一面嵌置有齿条3241,齿轮325和齿条3241啮合,固定板3232上靠近齿轮325处架置有电机二328,齿轮325套置在电机二328的驱动轴上,通过电机二328驱动齿轮325转动,带动推杆324移动。

41.参照图5,驱动组件32还包括电机三326,电机三326的机座与推杆324远离安装板 323的一端固定连接,电机三326的驱动轴与转轴327固定连接,通过电机三326带动转轴327

转动。

42.本技术实施例的工作原理为:通过打磨装置2中的外磨机构4对钢管外壁进行打磨,通过内磨机构 3对钢管内壁进行打磨,内磨机构 3中的驱动组件32通过推杆324带动内磨组件31中的研磨辊311在钢管内壁滑动,从而使研磨辊311上的砂带313对钢管内壁进行打磨,同时通过电机三326带动转轴327转动,从而带动研磨辊311沿钢管内壁的圆周方向滑动,使砂带313对钢管内壁均匀打磨,通过研磨辊311中的气缸321带动滑板314在研磨辊311的安装槽中滑动,带动砂带313在研磨辊311的表面往复滑动,从而实现砂带313打磨的动作。

43.以上为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1