一种车床车削加工装置的制作方法

1.本实用新型涉及机械加工技术领域,具体为一种车床车削加工装置。

背景技术:

2.车削是指车床加工是机械加工的一部份。车床加工主要用车刀对旋转的工件进行车削加工。车床主要用于加工轴、盘、套和其他具有回转表面的工件,是机械制造和修配工厂中使用最广的一类机床加工。其中车削加工是在车床上利用工件相对于刀具旋转对工件进行切削加工的方法。车削加工的切削能主要由工件而不是刀具提供。车削是最基本、最常见的切削加工方法,在生产中占有十分重要的地位。车削适于加工回转表面,大部分具有回转表面的工件都可以用车削方法加工,如内外圆柱面、内外圆锥面、端面、沟槽、螺纹和回转成形面等,所用刀具主要是车刀,现有的车削加工装置无法对工件进行多位置的加工。因此我们对此做出改进,提出一种车床车削加工装置。

技术实现要素:

3.为了解决上述技术问题,本实用新型提供了如下的技术方案:

4.本实用新型一种车床车削加工装置,包括底座,所述底座两侧均焊接有动力箱,所述动力箱内部均固定安装有液压杆,所述动力箱内侧均设置有开口,所述液压杆顶端穿过开口固定安装有横架,所述横架的底部设置有电机箱,所述底座上端面两侧均固定安装有滑轨,所述滑轨上端滑动连接有工作台,所述工作台两侧均固定安装有夹紧块,所述底座内部底端固定安装有第一电机,所述第一电机一侧固定安装有齿轮,所述工作台底部设置有齿条,且所述齿条与齿轮相互啮合。

5.作为本实用新型的一种优选技术方案,所述横架内部固定安装有驱动装置,所述驱动装置包括第二电机、丝杠、光杆、轴承和滑块。

6.作为本实用新型的一种优选技术方案,所述驱动装置内部一侧固定安装有第二电机,所述第二电机一侧通过联轴器固定连接有丝杠,所述丝杠两侧水平安装有光杆。

7.作为本实用新型的一种优选技术方案,所述驱动装置内部一侧嵌设安装有轴承,所述轴承与丝杠顶端固定连接,所述丝杠与光杆上滑动连接有滑块,且所述滑块在与丝杠的接触部分设置有若干滚珠,并能通过滚珠与丝杠构成滚珠丝杠运动副。

8.作为本实用新型的一种优选技术方案,所述电机箱内部固定安装有第三电机,所述第三电机下端输出轴贯穿电机箱固定安装有刀具。

9.作为本实用新型的一种优选技术方案,所述夹紧块一侧螺纹连接有螺纹杆,且所述螺纹杆一侧固定安装有旋转把手。

10.作为本实用新型的一种优选技术方案,所述动力箱一侧顶端嵌设安装有数字控制面板,所述数字控制面板与第一电机、第二电机、第三电机和液压杆通过导线电性连接。

11.作为本实用新型的一种优选技术方案,所述底座与动力箱、横架、电机箱和工作台均为金属材质,且表面均涂有防锈涂层。

12.本实用新型的有益效果是:

13.1、该种车床车削加工装置,通过在底座两侧焊接动力箱,动力箱内部均固定安装液压杆,液压杆顶端安装有横架,使得横架可以通过液压杆的升降进行上下运动,通过横架内部固定安装的驱动装置,驱动装置内部一侧固定安装有第二电机,通过第二电机转动带动丝杠转动,从而使得与丝杠滑动连接的滑块在驱动装置上左右移动,通过安装在滑块底部的电机箱,电机箱内部固定安装有第三电机,通过第三电机转动可以带动底部刀具的转动,从而对工件进行加工;

14.2、该种车床车削加工装置,通过在底座上端面两侧安装的滑轨,滑轨上端滑动连接有工作台,工作台两侧均固定安装有夹紧块,使用者通过旋转夹紧块一侧的旋转把手转动,使得螺纹杆转动推动夹紧块对工件进行夹紧,大大提高了对工件的加工效率,通过安装在底座内部底部的第一电机,第一电机一侧固定安装有齿轮,通过齿轮与工作台底部设置的齿条相互啮合,使得第一电机在转动的时候可以带动工作台前后运动,大大提高了对工件加工的实用性;

15.3、该种车床车削加工装置,通过安装在动力箱一侧的数字控制面板与第一电机、第二电机、第三电机和液压杆通过导线电性连接,便于使用者通过数字控制面板对加工装置进行控制,从而对工件进行加工,本实用新型,结构简单合理,设计新颖,操作简单便捷,并能有效提高车削加工装置对工件多位置加工的效果,具有较高的实用价值。

附图说明

16.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

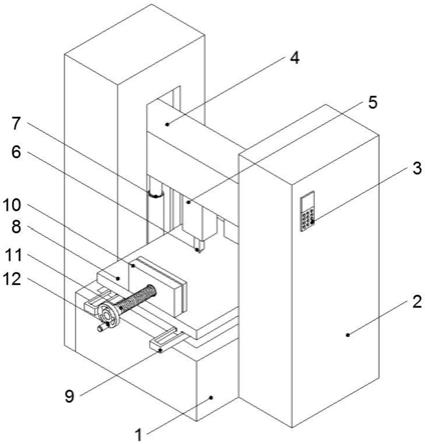

17.图1是本实用新型一种车床车削加工装置的立体示意图;

18.图2是本实用新型一种车床车削加工装置的正剖面示意图;

19.图3是本实用新型一种车床车削加工装置的侧剖面示意图。

20.图中:1、底座;2、动力箱;3、数字控制面板;4、横架;5、电机箱;6、刀具;7、液压杆;8、工作台;9、滑轨;10、夹紧块;11、螺纹杆;12、旋转把手;13、驱动装置;14、第二电机;15、丝杠;16、光杆;17、滑块;18、齿轮;19、第三电机;20、轴承;21、齿条;22、第一电机。

具体实施方式

21.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

22.实施例:如图1

‑

3所示,本实用新型一种车床车削加工装置,包括底座1,底座1两侧均焊接有动力箱2,动力箱2内部均固定安装有液压杆7,动力箱2内侧均设置有开口,液压杆7顶端穿过开口固定安装有横架4,横架4的底部设置有电机箱5,底座1上端面两侧均固定安装有滑轨9,滑轨9上端滑动连接有工作台8,工作台8两侧均固定安装有夹紧块10,底座1内部底端固定安装有第一电机22,第一电机22一侧固定安装有齿轮18,工作台8底部设置有齿条21,且齿条21与齿轮18相互啮合。

23.其中,横架4内部固定安装有驱动装置13,驱动装置13包括第二电机14、丝杠15、光杆16、轴承20和滑块17,通过安装驱动装置13,便于电机箱5左右移动对工件进行加工。

24.其中,驱动装置13内部一侧固定安装有第二电机14,第二电机14一侧通过联轴器固定连接有丝杠15,丝杠15两侧水平安装有光杆16,通过安装第二电机14,使得丝杠15转动从而使得滑块17可以移动。

25.其中,驱动装置13内部一侧嵌设安装有轴承20,轴承20与丝杠15顶端固定连接,丝杠15与光杆16上滑动连接有滑块17,且滑块17在与丝杠15的接触部分设置有若干滚珠,并能通过滚珠与丝杠15构成滚珠丝杠运动副,通过安装滑块17,便于电机箱5左右移动。

26.其中,电机箱5内部固定安装有第三电机19,第三电机19下端输出轴贯穿电机箱5固定安装有刀具6,通过安装第三电机19,便于刀具6对工件进行加工。

27.其中,夹紧块10一侧螺纹连接有螺纹杆11,且螺纹杆11一侧固定安装有旋转把手12,通过安装旋转把手12,便于使用者通过旋转把手12对工件进行紧固。

28.其中,动力箱2一侧顶端嵌设安装有数字控制面板3,数字控制面板3与第一电机22、第二电机14、第三电机19和液压杆7通过导线电性连接,通过安装数字控制面板3,便于使用者对车削加工装置进行控制。

29.其中,底座1与动力箱2、横架4、电机箱5和工作台8均为金属材质,且表面均涂有防锈涂层,通过涂有防锈涂层,大大提高了设备的使用寿命。

30.工作原理:该种车床车削加工装置,通过在底座1两侧焊接动力箱2,动力箱2内部均固定安装液压杆7,液压杆7顶端安装有横架4,使得横架4可以通过液压杆7的升降进行上下运动,通过横架4内部固定安装的驱动装置13,驱动装置13内部一侧固定安装有第二电机14,通过第二电机14转动带动丝杠15转动,从而使得与丝杠15滑动连接的滑块17在驱动装置13上左右移动,通过安装在滑块17底部的电机箱5,电机箱5内部固定安装有第三电机19,通过第三电机19转动可以带动底部刀具6的转动,从而对工件进行加工,通过在底座1上端面两侧安装的滑轨9,滑轨9上端滑动连接有工作台8,工作台8两侧均固定安装有夹紧块10,使用者通过旋转夹紧块10一侧的旋转把手12转动,使得螺纹杆11转动推动夹紧块10对工件进行夹紧,大大提高了对工件的加工效率,通过安装在底座1内部底部的第一电机22,第一电机22一侧固定安装有齿轮18,通过齿轮18与工作台8底部设置的齿条21相互啮合,使得第一电机22在转动的时候可以带动工作台8前后运动,大大提高了对工件加工的实用性,通过安装在动力箱2一侧的数字控制面板3与第一电机22、第二电机14、第三电机19和液压杆7通过导线电性连接,便于使用者通过数字控制面板3对加工装置进行控制,从而对工件进行加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1